土压平衡盾构到达钢套筒辅助施工接收技术

2013-01-17赵立锋

赵立锋

(中铁一局集团城市轨道交通工程有限公司,西安 710054)

1 概述

盾构到达是盾构施工中的重大风险点之一。当到达端头地层条件较差时,为了保证到达施工安全,传统的地层加固方法有旋喷桩(搅拌桩)加固法,常见的还有冻结法、钢板桩置换法、水中到达法、深井到达法、化学注浆加固法、挖填法、竖井加气法等[1-4]。由于以上工法均要求对洞门端头进行各种施工,或者对围护结构要求较高,而且加固质量难以保证,仍存在较大风险。在此背景下,南京地铁3号线TA08标浮大区间土压平衡盾构法隧道施工遇到的特殊工程地质条件,采用土压平衡盾构到达钢套筒辅助工艺解决了施工难题,确保了盾构到达安全。钢套筒的设计采用,不仅丰富了传统到达施工工艺的内容,更提高了盾构到达风险控制的安全性,有效地将盾构到达风险降低至可控范围。

2 采用钢套筒接收的原因

盾构始发与到达之所以风险较大,主要是受地层条件限制,尤其是在软弱地层中始发与到达更是风险控制的难点[5]。南京地铁3号线8标浮大区间浮桥站盾构接收端头地质主要为稍密粉土(②-1c3)、稍密粉砂(②-3d3)、粉细砂(②-4d2)。均属于透水地层,稳定性差,盾构接收过程中容易产生涌水、涌砂,且盾构接收端头距花海数码电子商场楼16层的最近距离为6 m,盾构机接收风险很大。为规避风险、确保施工安全和施工质量,南京轨道公司在招标文件中明确要求南京地铁3号线所有的盾构接收必须采用水中进洞,经过综合分析工程各节点工期及经济对比分析,对原方案进行了变更,提出了相对成熟的钢套筒辅助接收技术,钢套筒接收成功后接收井清理回填泥浆数量大大小于水中进洞接收成功清理的泥浆回填数量,清理工期单个接收比水中进洞节省15 d左右,钢套筒接收比水中进洞接收每次节省20多万元。

3 盾构机到达辅助接收新工法的应用

盾构机到达辅助新工法,即在盾构机到达进站时,端头加固不具备或未完全具备施工作业条件时,为了有效地规避盾构机进站到达存在的安全隐患,采用三轴搅拌桩加固辅助垂直冷冻结合盾构机站内钢套筒接收的新工艺。

3.1 接收端端头加固设计

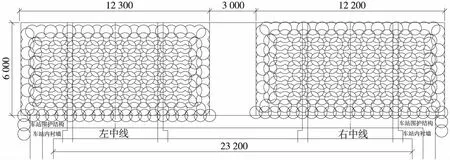

浮桥站接收端头加固施工采用φ850@600 mm三轴深层搅拌桩,外侧2排搅拌桩为4搅4喷,其余采用2搅2喷,排与排之间间距500 mm,搅拌桩与车站主体围护结构间采用一排φ850@500 mm的三重管高压旋喷桩处理,加固区域长度6 m,隧道上、左、右外边界各3 m,下部加固深度(加固长度其中靠近洞门侧3 m加固深度为隧道外边线4 m,远离隧道洞门侧3 m加固深度为隧道外边界3 m),同时辅助垂直冷冻法施工。其加固布置如图1、图2所示。

图1 浮桥站南端头加固平面(单位:mm)

3.2 钢套筒的设计

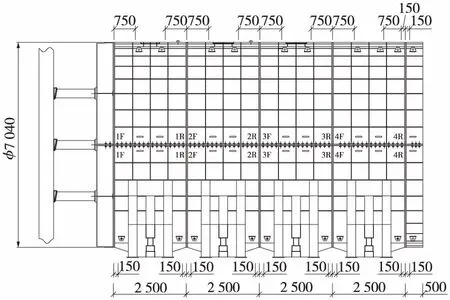

盾构接收钢套筒主要用于辅助盾构到达接收,整个装置设计为一端开口、另一端封闭的容器[6],开口端与洞门预埋环板相连,形成一个整体密闭的容器,容器内充满回填料,用于支撑盾构推进时对洞门回填混凝土形成的反力,防止大块的混凝土块掉入钢套筒底部或进入环流堵塞管路[4]。整个钢套筒结构由筒体、后端盖板、顶推托轮组、反力架和前后左右支撑等部分组成,盾构接收钢套筒的总体安装示意如图3所示。

图3 钢套筒整体示意

(1)筒体 筒体部分长10 500 mm(盾构机长度9 680 mm),内径6 700 mm,分4段,每段2 500 mm,每段又分为上、下两半圆,如图4所示。筒体材料用16 mm厚的Q235A钢板,每段筒体的外周焊接纵、环向筋板形成网状,以保证筒体刚度,筋板厚20 mm,高150 mm,间隔约550 mm×600 mm。

图4 筒体设计示意(单位:mm)

每段筒体的端头和上、下两段圆弧接合面均焊接连接法兰,法兰用24 mm厚的Q235A钢,上、下两段连接处以及两段筒体之间均采用M30×90 8.8级螺栓连接,中间加3 mm厚橡胶垫,以保证密封效果。另外在筒体底部框架分4块制作。底部框架承力板用20 mm厚Q235A钢板,筋板用20 mm Q235A钢,底板用20 mm Q235A钢板,如图5所示。托架与下部筒体焊接连成一体,焊接时托架板先与筒体焊接,再焊接横向筋板,焊接底板和工字钢。托架组装完后,工字钢底边与车站底板预埋件焊接,托架须用型钢与车站侧墙顶紧,钢套筒上部采用槽钢与中板梁顶紧。

图5 接收钢套筒底部框架示意

(2)后端盖 后端盖为平面盖,材料用30 mm厚的Q235A钢板,平面环板加焊4道厚30 mm、高500 mm的钢板筋板,井字形焊接在后端盖上。后盖边缘法兰与钢套筒端头法兰采用M30×130 8.8级螺栓连接。后端盖设计如图6所示。

图6 钢套筒后端盖设计示意(单位:mm)

(3)反力架 盾构始发反力架紧靠在端头井负一层环框梁和底横梁上。反力架用I20型钢做斜撑,与车站底板顶紧,反力架上部顶在中板上。反力架定好位置后,先用400t千斤顶顶平面盖和反力架,消除洞门到后盖板的安装间隙后,反力架上下均布4道I20的型钢与后端盖平面板顶紧,承力工字钢管两端用楔形块垫实并焊接。

(4)筒体与洞门的连接 在原洞门环板预埋板的基础上,钢套筒与洞门环板之间设一过渡连接板(厚度为20 mm),过渡连接板的长度可以根据盾构接收井的长度进行调整,洞门环板与过渡连接板采用烧焊连接,钢套筒的法兰端与过渡连接板采用M36×65 8.8级螺栓连接。在过渡连板2、4、8、10点(钟表点位)位置有4个观测孔(带球阀),用来检查洞门密封质量。

(5)进料口 为了满足浮桥站的盾构接收需求,钢套筒上预留2个下料口,2个下料口均位于第2块上,第1个下料口位于靠近第2块、第3块连接部位的正上方,第2个下料口在靠近留在第2块、第3块连接部位12点(钟表点位)顺时针旋转34°位置(面向洞门)。

(6)泄料闸及排浆孔 在后端盖平面板设置1个泄料闸门,1个带球阀注排浆管(编号06)。第二次洞门凿除的渣土和盾构接收完成后最后残留的回填料都需要从泄料闸运出。

4 施工关键技术及注意事项

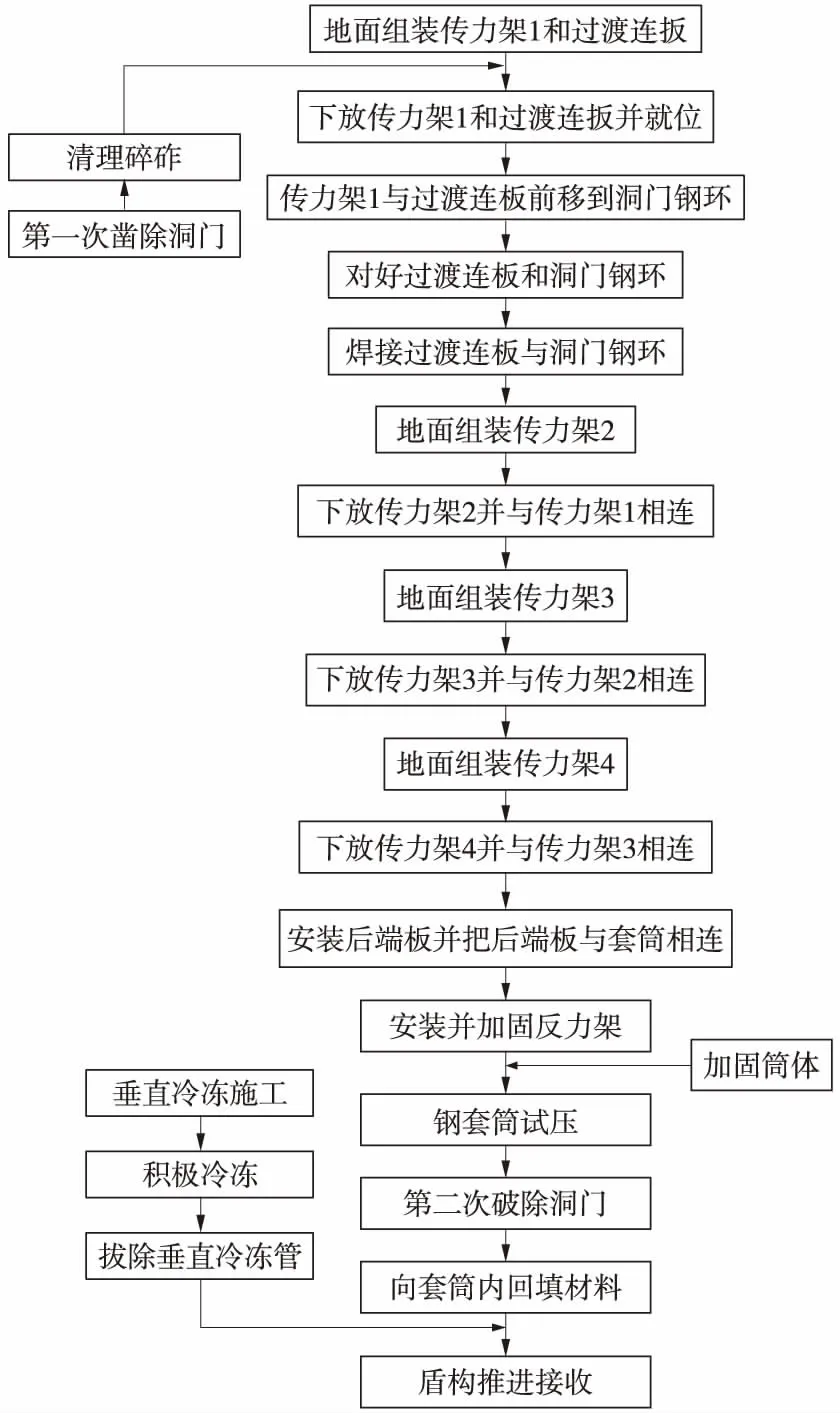

浮大区间浮桥站接收端盾构埋深大,加之盾构到达端头地质复杂,施工难度和风险大,盾构钢套筒接收施工工序繁多,因此各工序之间的衔接必须紧密,盾构到达钢套筒接收施工顺序流程见图7。

图7 盾构到达钢套筒接收施工顺序流程

4.1 施工关键技术操作要点

(1)钢套筒安装定位及气密性检验 钢套筒定位时必须严格控制钢套筒底部高程,确保洞门中心线与钢套筒中心线重合,钢套筒组装完成后,在筒体内加气检查其密封性,气压为0.2 MPa,若在12 h内,气压保持在0.18 MPa上,则可满足钢套筒接收要求,如果小于0.18 MPa,找出泄气部位,检查并修复其密封质量,然后再次进行试压,直至满足试压要求。

(2)盾构机穿越地下连续墙及进入钢套筒施工 盾构进洞段的推进施工分3个阶段。阶段划分区域详见图8。

图8 盾构机进洞阶段划分区示意(单位:mm)

第一阶段:盾构机推进至加固体,但刀盘尚未抵达冻结体。刀盘中心刀进入加固体1.97 m后,切断刀盘前后的水力联系,刀盘中心刀进入加固体3.5 m后,盾构停机检查,要求盾构机处于最佳状态,蒸汽发生器安装并试用后,再次开始推进,准备进入第二阶段的推进。推进速度在1~2 cm/min为宜。在刀盘转动过程中土仓内及刀盘前加注膨润土浆液进行润滑和改良土体,严格控制盾构姿态,特别是盾构切口的姿态,控制目标为水平±15 mm,垂直+10~+20 mm,土仓压力控制在0.10~0.12 MPa,盾构掘进总推力控制在7 000~10 000 kN,刀盘转速0.5~0.8 rpm/min。

第二阶段:盾构机刀盘穿越冻结体盾构机恢复掘进后,随时观测渣土温度,当渣土温度低于0°时,打开蒸汽发生器,防止螺旋被冻住。刀盘中心刀进入加固体3.812 m后,开始从中盾第一排径向注浆孔向盾壳外注聚氨酯,切断刀盘前后的水力联系。刀盘穿越冻结体时,推进速度宜控制在1 cm/min以下,保证土仓内一定土压,防止出空土仓盾构机抬头上浮,盾构机在拼装管片时,刀盘要求每隔3 min转动1次,防止刀盘被冻住,土仓压力控制在0.05~0.08 MPa,盾构掘进总推力控制在7 000~8 000 kN,刀盘转速0.5~0.8 rpm/min。

第三阶段:进钢套筒掘进盾构机刀盘推出冷冻体后,盾构开始开进第三阶段推进,盾构机刀盘中心刀进入加固体7.28 m后,第一环特殊管片脱出盾尾,注浆封堵。当盾构机刀盘中心刀进入加固体10.88 m后,第一环特殊管片脱出4.8 m。开始用第一环特殊管片上预留的注浆孔注双液浆,形成环形的密封带,阻止后方的水进入盾尾前方。第一环注完以后,每脱出盾尾一环管片,依次进行注双液浆。盾构机刀盘中心刀进入加固体17.28 m后(刀盘中心刀距离钢套筒后盖板0.82 m),盾尾脱离洞门钢环停止同步注浆,二次注浆距离盾尾太近,会造成双液浆进入盾尾刷和同步注浆排浆孔,破坏盾尾密封刷和阻断同步注浆管道,因此钢套筒接收时双液浆选择在特殊管片脱出盾尾4环后开始二次注浆。

第三阶段参数设置:推速<5 mm/min;推力<5 000 kN,视实际推力大小,以不超过此值为原则;刀盘转速0.5~0.8 rpm/min。在钢套筒内以管片拼装模式掘进。盾构机在钢套筒内掘进过程中,要确保与外界联系,密切观察钢套筒顶部的情况,一旦发现变形量超量或有渗漏时,必须立即停止掘进,及时采取补救措施。进套筒时姿态控制:必须以实际测量的钢套筒安装中心线为准控制盾构机姿态,要求中心线偏差控制在±1 cm之内。盾构机在进入钢套筒内之后,要注意姿态控制。

4.2 施工注意事项

钢套筒安装精度和质量是新技术成功与否的外在关键控制因素。盾构机掘进穿越新做端头加固连续墙和水泥砂浆墙并进入钢套筒则是新技术成败关键的内在控制因素。应以施工预控为主。加强盾构机操控、注浆管理和盾构姿态监测等关键工序或环节的精细化管理[7],对于土压平衡盾构机,主要注意以下几个方面。

(1)洞门预埋A环板与隧道前进方向垂直一端厚度应为20 mm,且A环板上不允许有螺栓孔。

(2)接收端零环管片采用背覆钢板特殊环管片,零环管片外露长度大于200 mm,以便于利用弧形钢板将洞门与背覆钢板管片封堵,见图9。

图9 进洞环背覆钢板特殊管片示意(单位:mm)

(3)隧道靠近接收端洞门处最后8环管片设计为特殊开孔环管片,当盾构机进入钢套筒后,利用特殊管片上的16个孔对管片与土体之间的间隙二次注浆,在盾尾形成8道环箍,对洞门进行有效密封,见图10。

图10 管片新增注浆孔示意(单位:mm)

(4)根据钢套筒顶部安装的压力表的读数,及时调整推进压力,避免推进压力过大,对钢套筒密封处出现渗漏状况,压力过大时,打开钢套筒后板盖上的排浆口,进行卸压。

(5) 盾构机进入钢套筒阶段实测洞门姿态很关键,根据实测的洞门姿态,修正盾构掘进姿态,确保盾构机够顺利进入钢套筒,盾构接收阶段掘进参数以盾构接收时3个阶段为指导。

5 辅助到达工法效果功效分析

盾构机到达接收采用上述钢套筒接收工艺实施后,从实际钢套筒安装、填料、以及盾构机穿越冰冻体进入钢套筒内的效果看很成功,工期达到了业主的要求。钢套筒内施作的水泥砂浆导台在预防盾构机进入钢套筒过程中盾构机“载头”的同时,确保了盾构机平缓进入接收钢套筒。盾构机隧道管片拼装和钢套筒整体拼接质量优良,钢套筒与A环板连接处有轻微渗水,规避了盾构机在车站前长期停机带来的巨大工程风险及经济损失。

6 结语

盾构机站内钢套筒到达辅助接收新工法在南京地铁3号线TA08标浮大区间土压平衡盾构隧道的成功应用,解决了该方法在土压平衡式盾构机上使用的问题,有效避免了出洞过程中的各种风险。虽然接收钢套筒属于高精度,设备造价较高,但可以循环使用,具有较大的提升空间和推广应用前景。同时,钢套筒盾构接收方法的成功使用,改变常规盾构接收时需要做的盾构橡胶帘布防水装置及接收托架安装的工作,提高了盾构到达接收洞门的密封质量及管片的拼装质量,为以后类似工程提供了多方实践性的科学依据。

[1] 陈珊东.盾构到达接收辅助装置的使用分析[J].隧道建设,2010,30(4):492-494.

[2] 李奕,钟志全.泥水盾构到达施工新技术[J].建筑机械化,2010,31(1):70-72.

[3] 唐忠.泥水盾构深井下组装始发与到达施工技术[J].隧道建设.2006,26(4):42-44.

[4] 吕宝伟.大直径盾构小半径曲线段接收技术探讨[J].铁道标准设计,2010(11):94-96.

[5] 李飞,凌波.盾构到达接收辅助装置的设计[J].建筑机械化,2009,30(9):66-68.

[6] 郑石,鞠世健.泥水平衡盾构到达钢套筒辅助接收施工技术[J].现代隧道技术,2010,47(6):51-56.

[7] 蔡丽辉,钟志全.泥水盾构到达施工风险的控制措施[J].建筑机械化,2009(12):65-67.