基于PLC的卷簧机控制系统设计

2013-01-15龚兴学

王 建,胡 翔,何 涛,龚兴学

(1湖北工业大学电气与电子工程学院,湖北 武汉430068;2湖北工业大学机械工程学院,湖北 武汉430068;3武汉众联同创机电制造有限公司,湖北 武汉430064)

我国自主研发的卷簧机普遍存在自动化水平低、技术水平落后的问题[1].卷簧机只应用于生产要求相对较低的场合,只能以低价来争取客户,而较为高端的市场都被日本、德国等进口设备占领.近年来电动车、汽车行业的快速发展,对卷簧的需求与日俱增,因而对卷簧机提出了更高的标准.卷簧机控制系统结合了机械、传动、气动和电气控制等多方面的技术.

1 拉索卷簧机系统结构及控制策略

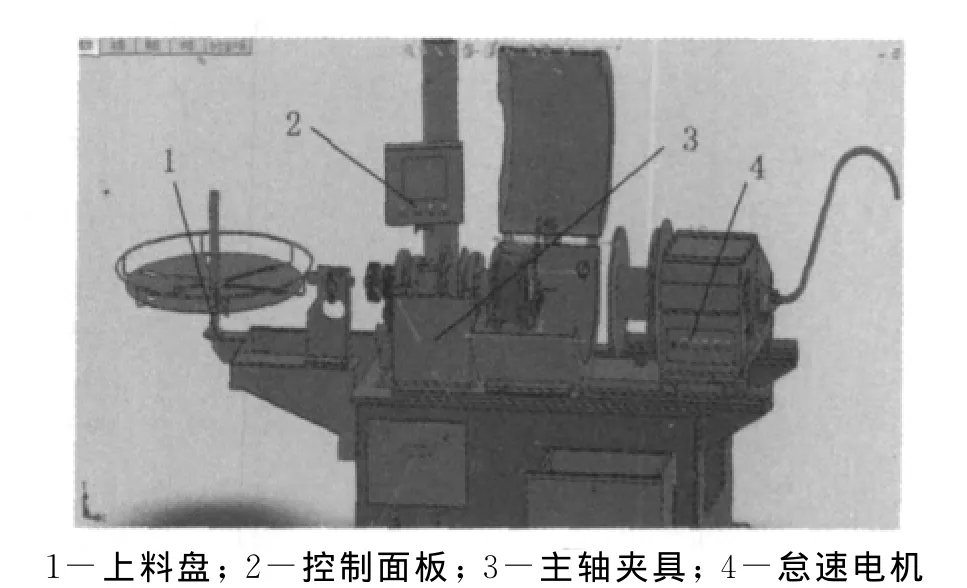

卷簧机系统共有三部分:拉索卷簧机机械结构、气动单元和控制系统[2].卷簧机机械结构是硬件执行机构,其机械结构图如图1所示.系统动力组成共有一台伺服电机、两台三相电动机和一台普通怠速电机.其中一台三相电机用于驱动吊车臂,将绕有钢丝材料的料盘吊装到卷簧机上,另一台三相电动机用于驱动主轴,伺服电机通过谐波齿轮传动驱动卷簧机内轴滚轮,通过主轴与卷簧内轴滚轮的速度匹配来实现弹簧的卷制.

由于卷簧机主轴转动惯量较大,在高速运行过程中需要快速停车时,气动刹车无法满足系统控制要求,因而系统通过气动单元控制油压系统作为系统的刹车控制.考虑到生产现场的干扰以及设备运行的可靠性等因素,决定采用PLC作为核心控制器,结合变频器和伺服驱动器等电气元件构成的硬件基础,同时配以触摸屏软件技术,实现系统的精确控制.

图1 卷簧机机械结构

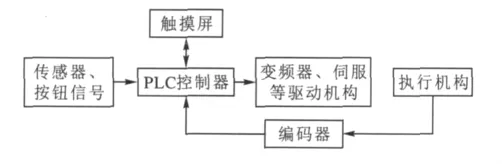

卷簧机用来卷制不同直径的弹簧,其工作过程是启动运行后超声波测距传感器通过测量料盘上钢丝的量来调整主轴对应的转速.当料盘上钢丝是满盘时,对应设置主轴最低转速;当料盘上钢丝是空盘时,对应设置主轴最高转速.PLC通过RS485通信方式与变频器进行通信,控制变频器的频率、启动、停止,从而控制主轴电机的运行状态.利用高速测速传感器测量正在运行的主轴转速,然后按照速度比输出给伺服电机,精确控制伺服电机送料的长度.当送料出现偏差时,卷制完成的弹簧会出现转动,利用连接在弹簧上的编码器测得弹簧的转动量,然后通过反馈方式控制伺服电机的加减速,使得伺服电机送料进入一种稳定运行状态,即卷制完成的弹簧旋转量不超过1圈/m,最终卷制满足用户要求的固定直径的弹簧,拉索卷簧机框架结构如图2所示.

图2 拉索卷簧机框架结构图

2 拉索卷簧机控制系统硬件设计

为了保证系统控制的精确性,系统采用PLC输出脉冲和方向信号来驱动伺服电机,以达到控制伺服电机的精确运动[3].在PLC选型时选择晶体管类型的PLC,而非带载能力更大的继电器输出型PLC输出PWM波,因为继电器输出动作延时较大,不能够快速输出满足系统所需的高频脉冲信号.系统根据输入、输出的需求选择了16点输入和16点输出的DVP-32EH型的PLC,系统PLC输入输出分配如图3所示.

在系统运行过程中需要根据主轴卷盘上钢丝的厚度对主轴进行相应速度的调整.系统引入YPMHT型超声波传感器测量钢丝厚度,然后将超声波传感器的模拟信号通过06XA模拟模块传输给PLC,从而实现对相应转速的调整.

图3 PLC输入输出分配图

由于主电机和吊车电机供电电压要求是380 V,因而采用三相五线制供电,主电机线路连接至变频器的输出端,通过控制变频器的启动、停止以及频率来实现对主轴电机的控制,吊车电机通过两个交流接触器互锁输出给吊车电机供电.伺服电机供电电压要求是220V,因而采用单相220V给伺服电机、PLC和开关电源进行供电,系统主电路供电电路如图4所示.

图4 主电路供电电路图

3 卷簧机控制系统软件设计

卷簧机系统开始运行时首先检测气压开关压力是否充足,然后检测变频器、伺服驱动器等是否出现异常,随后进入手动自动档位的检测.当手动挡位有效时,系统执行手动处理子程序;当自动挡位有效时,系统执行自动处理子程序,其软件流程如图5所示.

图5 系统软件流程图

3.1 手动运行的设计

为了满足卷簧机调试过程的需求,系统设计了手动运行功能.手动运行功能具有慢速点动和中速连续运行两个功能.当点动按下“手动”按钮,此时系统内轴以给定的恒定低速进行点动运行,缓慢卷制弹簧;当“手动”按钮按下时间超过3s时,系统立即以给定的恒定中速进行连续运行,此时系统加快卷制速度;再次按压“手动”按钮时,系统立即停止运行.

用户在卷制弹簧的开始过程中,需要手动缓慢的卷制弹簧,同时使用数字式游标卡尺测量卷制的弹簧外径,及时调整好模具的位置,从而得到所需外径大小的弹簧.当卷制的弹簧满足用户要求时,此时需要能够手动连续的生成一长段弹簧,直至弹簧通过编码器所在的位置,以便切换到自动运行时编码器可以快速的校正系统,因而针对此需求设计出手动中速连续运行功能.

3.2 自动运行的设计

当手动卷簧过程生产的弹簧满足用户要求时,用户可以选择切换到自动运行状态.按下“启动”按钮,卷簧机开始连续高速运行.超声波传感器测得料盘钢丝的缠绕直径,调整主轴对应三相电机的转速.当料盘上钢丝是满盘时,此时对应设置主轴最低转速,当料盘上钢丝是空盘时,此时对应设置主轴最高转速.PLC通过RS485方式与变频器进行实时通信,可以实现对变频器运行频率、启动和停止的控制,从而控制主轴电机的运行状态[4].测速传感器测定主轴的转速,通过速度比换算输出给伺服电机.编码器测定卷簧机软轴输出的角度变化,反馈给伺服电机,使其加速或减速运行,直至软轴几乎无转动的输出已经卷制完成的弹簧.计长传感器测量弹簧的长度,圆盘每转动一周,触发5次传感器,每一次触发长度累加30mm.

3.3 异常运行状态的设计

当卷簧机在运行过程中出现钢丝断线,钢丝接触机床外壳,此时系统进行紧急制动同时报警灯闪烁,PLC检测到断线信号时,立即输出变频器紧急停止信号,同时输出刹车信号,气动单元立即动作,迫使油压刹车系统进行刹车.因为正常运行时主轴在高速进行旋转,转动惯量较大,所以此系统采用油压刹车系统,可以快速地紧急停车.

当塑料棒未进料时,计长传感器开关在初始设定值内未触发,此时系统将此情况作为异常,立即进行紧急制动同时报警灯闪烁,提示用户系统异常.排除系统异常故障后,按下“停止”按钮,解除报警信号,再次按下“启动”按钮重新运行[5].

3.4 触摸屏界面的设计

为了提高系统操作的灵活性和适应性,采用了维纶TK6070i型触摸屏作为上位机,用户可以通过选择不同外径的弹簧参数生产各种外径的弹簧.触摸屏和PLC通过PPI协议进行通讯,实现数据交换,采用EB8000软件对触摸屏进行人机界面的编制[6].系统人机界面分为5个部分:输入输出监控、手动加减速、报警画面、参数设置、运行画面.系统开机界面如图6所示.

运行画面中包括主轴、伺服转速参数、弹簧外径、气压报警灯、变频器报警灯、伺服报警灯.当出现报警时,相应的报警灯闪烁,可通过报警界面查看报警记录.

图6 触摸屏开机界面

4 结束语

PLC作为工业控制中占主导地位的核心控制器,可以实现信号的检测、被控对象的控制以及上位监控等功能.卷簧机系统采用PLC作为控制器,触摸屏作为上位机,该系统表现出良好的可靠性、灵活性和故障紧急处理能力,并在工业生产中得到了验证.

[1] 邹定伟.中国弹簧行业现状、差距和展望[J].弹簧工程,2003(1):2-5.

[2] 高 瑜,童 军,焦研君.卷簧机控制系统的设计与实现[J].铸造技术,2011,32(9):1 344-1 346.

[3] 郭庆鼎.交流伺服系统[M].北京;机械工业出版社,1994(7):64-70.

[4] 张 耀,黄文广,程文峰.卷簧机数控系统的开发[J].数控系统,2007,12(9):37-42.

[5] 罗 辉.机械弹簧制造技术[M].北京:机械工业出版社,1987:19-21.

[6] 张晓峰,张 毅.高精度多股螺旋弹簧数控加工机床设计[J].机床与液压,2006(12):44-45,48.

[7] 杨士元.PLC编程、应用和维修[M].北京:清华大学出版社,1995:27-34.

[8] Howald R.Gaining Contro1[J].Communication Systems Design,1999(10):15-18.

[9] 杜坤梅,李铁才.电机控制技术[M].哈尔滨:哈尔滨工业大学出版社,2000:43-45.