基于UG的翻转工作台动力分析及工程应用

2013-01-15陈水胜鲍晓斌华中平杨林杰

陈水胜,鲍晓斌,华中平,杨林杰

(湖北工业大学机械工程学院,湖北 武汉430068)

液压翻转台是在液压系统驱动下,适应不同规格物件安全、平稳、有效的翻转要求,实现物件空间位置或工位的改变,满足工艺条件及输送要求,通常将物件由卧式转换成立式或将立式转换成卧式的作业目标.液压驱动以其体积小、驱动力大而广泛应用于带自卸功能的车辆、浮桥、舱门以及自动化生产线加工机械零件中[1].

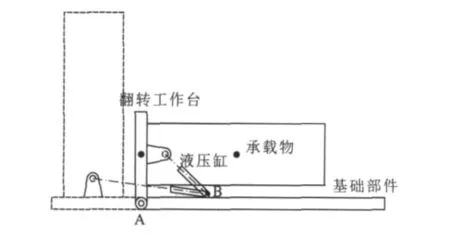

以如图1所示模型的液压翻转工作台为例,该翻转台采用活塞式双作用单杆液压缸的活塞杆驱动,承载物(需翻转物件)固定在翻转工作台上,可以进行竖直位置和水平位置的变换.

图1 液压翻转工作台的极限位置

在翻转过程中,由于重力的作用,工作台翻转时的驱动转矩并不是恒定的,特别是在翻转对象(工作台及承载物)的重心沿着翻转方向越过转轴支点的竖直位置时,会因重力失稳造成冲击,不利于工作,严重时还会导致安全事故.因此,对于此类液压翻转台,必须对液压缸的驱动力进行分析和计算,并提出合理的控制方法.

1 运用UG进行动力学分析

1.1 翻转工作台的力学分析

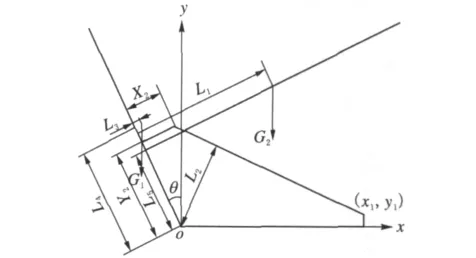

动力学仿真之前首先用传统的力学知识计算液压缸的受力情况,翻转台的力学模型如图2所示.

图2 液压翻转台力学模型

翻转工作台的结构参数是经过优化设计得到的结果,其中x1=1 730mm,y1=100mm,x2=350 mm,y2=850mm,L1=1 670mm,L3=70mm,L4=980mm,L5=770mm,G1为翻转台所受重力4 900N,G2为货物所受重力9 800N,θ为翻转台与竖直方向的夹角(0≤θ≤90°),L2为液压缸到旋转点的距离(随θ的变化而变化).

液压缸所提供的力F对O点的力矩必须要平衡掉承载物与翻转台的重力对O点的力矩,才能保证翻转台工作时不会失稳.根据这一点建立平衡方程,计算出的液压驱动力

上式表示了液压驱动力随θ角变化的方程,由上式可以得出:

1)翻转台由竖直位置运转到水平位置的过程中,液压缸所要提供的最大推力Fpush大小为15 179.6N,Fpush最大时θ为0°;

2)翻转台由水平位置运转到竖直位置的过程中,液压缸所要提供的最大拉力Fpull的大小为33 718N,此时θ为90°.

翻转台对O点的重力矩和承载物对O点的重力矩平衡的时候θ满足:

代入数据求解得:θ=53.5°.

依据以上的计算结果,初步选择液压缸直径为80mm,活塞缸的直径为56mm.

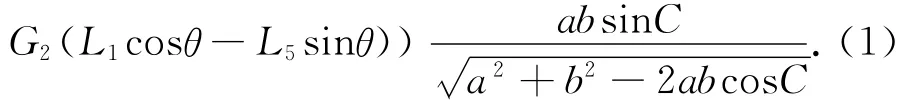

工作台在液压缸推力下翻转时,无杆腔最大压力为

工作台在液压缸拉力下翻转时,有杆腔最大压力为

为避免工作台翻转时因重力失稳造成冲击,可以采用液压力平衡翻转物重力的方法加以控制,通常在液压缸的回油路上设置一个背压阀,用单向顺序阀来实现.在该类翻转台结构中,此顺序阀的开启压力应使液压缸的背压力能克服工作台翻转时的最大重力矩.由于液压缸背压力的存在,必然会导致液压系统工作压力增加.

根据以上计算分析可知,在液压缸推时,有杆腔的背压力为p2;在液压缸拉时,无杆腔的背压力为p1.因此,考虑系统的压力损失,系统压力应为液压缸推、拉时的最大值.

当工作台在液压缸推力下翻转时,系统工作压力p最大为

当工作台在液压缸拉力下翻转时,系统工作压力p最大为

因此,考虑系统的压力损失,系统压力应设计在p>19.1MPa.

由计算结果可知,液压系统总的工作压力较高,并且在液压缸推和拉时,压力差别很大.如果将计算结果直接应用于工程实际,势必增加系统制造、使用和维护成本.可以考虑翻转工作台由双缸驱动,以减少每个缸的工作压力、降低能耗及降低系统成本;同时,双缸驱动也能够增加翻转工作台的稳定性.

1.2 翻转工作台的动力学分析

UG是一款大型综合的CAD/CAM软件,不仅能够轻松实现各种复杂实体及造型的建构,而且可以对任何二维或三维机构进行复杂的运动和力学分析与仿真,从而验证运动机构设计的合理性,对机构进行优化[2].

分析时,首先利用UG建立液压翻转台各个部件的三维模型,采用双缸驱动的配置,并将这些部件装配起来,调整各部件的位置关系从而建立完整、真实的液压翻转台模型.

然后,利用UG的运动和力学分析功能对该机构进行动力学分析:

1)对所有活动构件建立连杆,建立连杆时要设置每个构建的质量、质心、惯性矩等参数,这也是分析是否准确的关键步骤.

2)根据机构实际的运动规律,设置两个连杆之间的运动副,包括旋转副、滑动副等.

3)定义该机构的运动驱动,该构件是由液压缸驱动的,选用STEP设置液压缸的运动驱动函数.

4)设置解算方案的参数,时间为13s,步数为1 300步,重力加速度的大小和方向设置好以后就可以进行求解了.

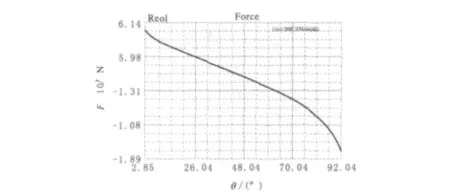

最后,利用UG的图表功能分析翻转台底板与竖直面夹角θ与液压缸提供驱动力F的函数关系图(图3).

图3 液压缸的驱动力F与翻转台翻转角度θ关系图

从图中可以直观看出双缸驱动的每个缸的驱动力变化规律.

运用探测模式从图中可以读出几个关键数据:液压缸推力为610N,最大拉力为16 925N,当液压缸提供力的大小为0时,!为54°.

由以上结果可以算出:

1)翻转台由竖直位置运转到水平位置时,每个液压缸无杆腔的最大压力为1.51MPa,有杆腔最大背压力为6.6MPa,系统压力为4.9MPa;

2)翻转台由水平位置运转到竖直位置时,每个液压缸有杆腔的最大压力为6.6MPa,无杆腔最大背压力为1.51MPa,系统压力为9.6MPa.

通过UG分析得到的结果与传统力学计算结果基本一致,计算结果的准确性得到了验证.双缸配置比单缸配置的系统压力减少了一半,稳定性也得到了提高.

2 控制方法的实现

在实际应用中,根据该液压翻转工作台的工况条件,其翻转动作采用“机—电—液一体化”技术,实现自动控制的工作要求.主要控制及实现方法如下:

1)在机械结构上,将两台液压缸分别置于工作台的两侧,以两缸驱动方式降低系统压力,并改善工作台的受力状态;同时,利用其与工作台的刚性连接,实现两缸动作的同步.

2)采用电磁换向阀控制液压缸的动作,实现工作台的翻转功能.对工作台的翻转采用行程控制和机械定位,以提高其工作可靠性.

3)采用调压回路调节系统工作压力,以满足不同翻转负载转矩的要求,提高工作台的翻转工作能力.

4)采用调速回路,调节工作台翻转运动速度,以满足不同翻转速度要求的翻转对象要求,提高其工作稳定性.

5)设置平衡回路,以克服工作台翻转时的重力失稳现象,进一步提高系统的工作稳定性和可靠性,保证生产安全.在工作台翻转的重力失稳阶段,利用行程控制,适时引入平衡机制,有利于进一步降低系统工作压力,节省能源.

6)设置锁紧回路,液压锁安装在液压缸附近,确保工作台停止在工作位置时的位置准确性.

7)采用卸荷回路,当系统处于开机状态、工作台不需要实施翻转动作时,液压泵处于卸荷状态,有利于节约能源.

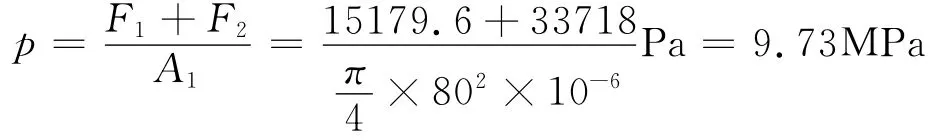

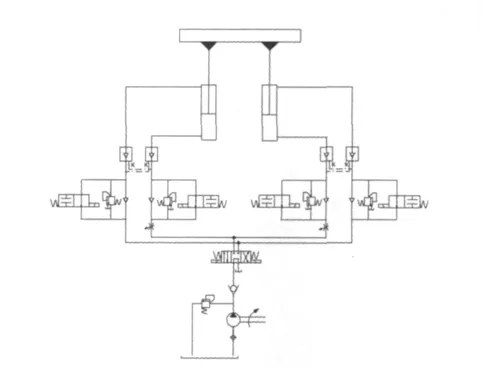

对于此类液压翻转工作台,采用上述“机—电—液”控制关键技术,有效地避免了翻转时的重力失稳现象,工作过程平稳、安全可靠.其中,液压驱动及控制是关键,所涉及液压系统原理见图4,主要包括换向、调压、调速、平衡、锁紧、同步、卸荷等功能回路[3].

图4 液压原理图

3 结束语

用UG的motion功能模块对液压翻转台进行动力学仿真,得到了实际工作状态下液压缸受力变化规律;并与传统力学计算比较,结果准确.结合工程实际,提出了多缸液压驱动及其控制方法,特别是采用了可控的背压平衡回路,使翻转台的工作稳定性和可靠性更高,并有利于降低系统压力,节约能源.

[1] 曹玉宝.工件翻转装置液压传动系统设计[J].机床与液压,2011,39(4):74-77.

[2] 顾振兵,程 涛.外骨骼机器人液压缸的设计[J].机械与电子,2012,(7):77-80.

[3] 左建明.液压与气压传动[M].南京:机械工程出版社,2010.