基于无线数据传输技术的数控机床振动测试系统设计

2013-01-15李大胜缪鹏程

李大胜,缪鹏程

(1.蚌埠学院机械与电子工程系,安徽 蚌埠 233030;2.西华师范大学物理与电子信息学院,四川 南充 637007)

0 引言

数控机床切削过程中刀具与工件之间会产生自激振动、受迫振动等类型的机械振动。受迫振动可能来自机床内部,也可能来自机床之外,是在外激振力扰动下激发的振动。自激振动是来自于切削过程中刀具与工件之间的一种相对振动,称为切削自激振动,也称颤振。[1-3]研究表明,对于精密机床或超精密机床在高速运行过程中,机床的加工质量很大程度上取决于机床产生的振动。[4]振动致使工件和刀具的相对位置发生变化,导致加工表面微观特征的改变,影响加工工件的表面光洁度和精度,同时增大刀具的磨损和刀具崩刃,降低刀具寿命和生产效率。[5-6]因此,进行机床加工过程中振动信号的采集与分析尤为必要。

由于机床主轴组件直接承受切削力,转速范围大,是产生振动的主要振源。[2,7]因此,系统针对机床回转主轴与刀具系统产生的振动进行检测,设计了一种基于SPCE061A和PTR8000+无线传输芯片组成的网络化数控机床振动信号监测系统的解决方案。该方案分别利用传感器检测机床各轴的振动信号、刀具的振动信号进行分析和处理,避免了有线模式下的数据采集传输系统受时空、环境、大量布置导线等因素的影响。系统实现为后续数控机床刀具磨损判别、机床颤振及机床的动态特性评价研究奠定了基础,对提高机床的加工精度、稳定性和生产效率具有重要的意义。

1 系统总体结构及工作原理

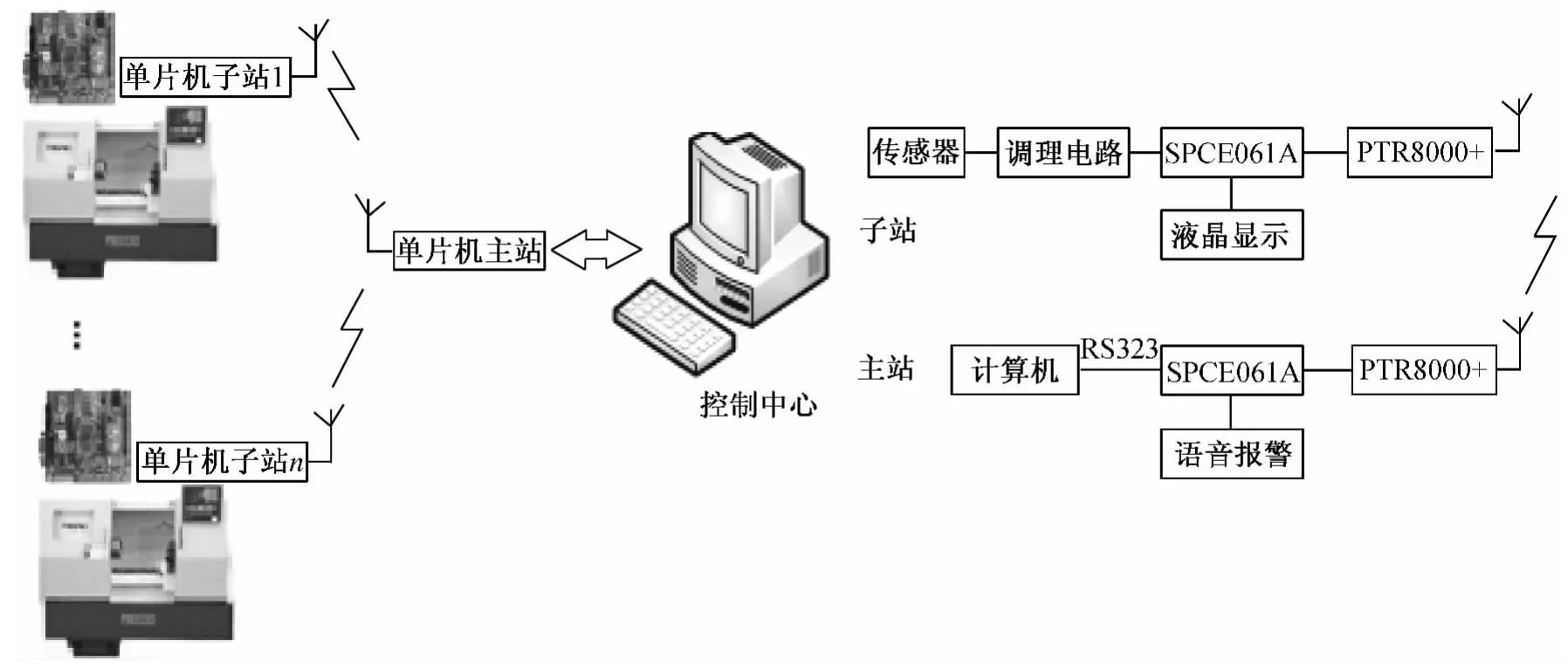

数控机床振动测试系统是由信号采集单片机子站、无线数据传输模块、监测主站和控制中心上位机等组成,系统结构如图1所示。硬件部分以SPCE061A单片机为核心采集振动信号和无线传输,利用加速度传感器检测机床主轴与刀具系统的振动信号,利用无线传输模块PTR8000+将单片机监测子站采集的数据发送到监测主站,主站和控制中心PC机之间通过RS232通信。软件部分采用模块化的结构设计思想,利用LabVIEW编程实现对振动信号的预处理、时域分析、频域分析、倒频域分析模块组成,控制中心上位机系统可管理数控车间多个远程监测子站。设计系统采用总线结构,留有多个上位机与中央控制系统的通道以便于扩展。

图1 系统组成结构图

2 系统硬件设计

2.1 SPCE061A与振动传感器

SPCE061A是系统硬件部分的核心,是台湾凌阳科技推出的具有数字语音处理与识别功能,能够快速处理复杂数字信号的一款单片机。该芯片CPU时钟0.32~49.152 MHz(2.4~3.6 V);内置2 kB SRAM和32 kB FLASH;32位可编程的多功能I/O端口(IOA0-15,IOB0-15);2个16位定时/计数器;7通道10位电压模/数转换器;可编程音频处理,只需外接功放即可完成语音播放,方便实现系统的语音功能。[8]

目前用于检测的振动传感器主要有电涡流位移传感器、电容式位移传感器和压电式加速度传感器。[9]其中,电涡流位移传感器和电容式位移传感器是非接触式测量传感器,该类传感器灵敏度高、低频特性好,适合旋转轴的振动测量,但灵敏度高时,价格昂贵,检测现场存在较强的电磁干扰,电缆分布电容对测量结果影响较大。[10]压电式加速度传感器在振动测试中应用最为广泛,但由于传感器敏感元件具有较高的阻抗,传感器必须通过电荷放大器为其供电。[11]

系统设计采用朗斯测试技术有限公司生产的内置电荷—电压转换器的ICP(Integrated Circuit Piezoelectric)加速度传感器LC0152T,其主要技术参数如下:灵敏度100 mV/g;量程50 g;频率范围0.7~10 000 Hz(±10%);谐振频率30 kHz;激励电压18~30 VDC,典型值:24 VDC;恒定电流2~20 mA,典型值4 mA。

2.2 信号调理电路设计

2.2.1 恒流源电路设计

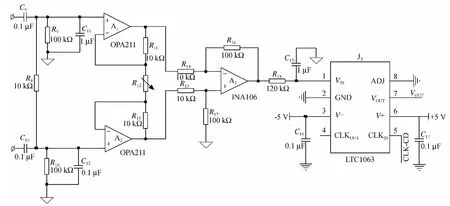

ICP加速度传感器具有输出阻抗低,测量信号好、噪声小、抗干扰能力强,安装方便等优点,但其内置的集成电路需外接恒流源供电,使用时须连接成如图2所示电路。

图2 ICP传感器等效电路及调理电路图

系统设计采用TL431与晶体管搭建的恒流源为ICP传感器供电,利用集成运放构成的可调恒压源电路输出稳定的电压,避免电源电压的变化造成TL431的供电电压的变化以及Q1的Vbe的变化,导致恒流源电流的变化。工作电压设置为24 V,输出电流为4 mA,电路如图3所示。

2.2.2 放大与滤波电路设计

图3 传感器恒流源电路

ICP传感器供电电缆同时作为振动信号输出线,由于振动信号为交变信号,因此通过交流耦合至高阻抗仪表放大器进行电压放大。如图4所示,为高精度、高阻抗仪表用放大器电路,采用低噪声精密双运放OPA211作为输入。OPA211内部两运放的特性匹配极好,且两运放间也具有很高的通道隔离度,非常适用于构成高精度、高输入阻抗的仪用放大器的差动输入级。后级放大器采用精密增益差动放大器INA106。为真实检测信号频谱,放大器输出经滤波电路滤波后输出至数据采集模块。设计采用高通滤波器和低通滤波器组成的带通滤波器实现滤波功能。低通滤波器用LTC1063实现,高通部分由低噪声、高精度通用滤波器LTC1068组成。[12]该部分电路电源为单独电源,提高测量精度。

2.3 无线收发模块

图4 放大与低通滤波电路

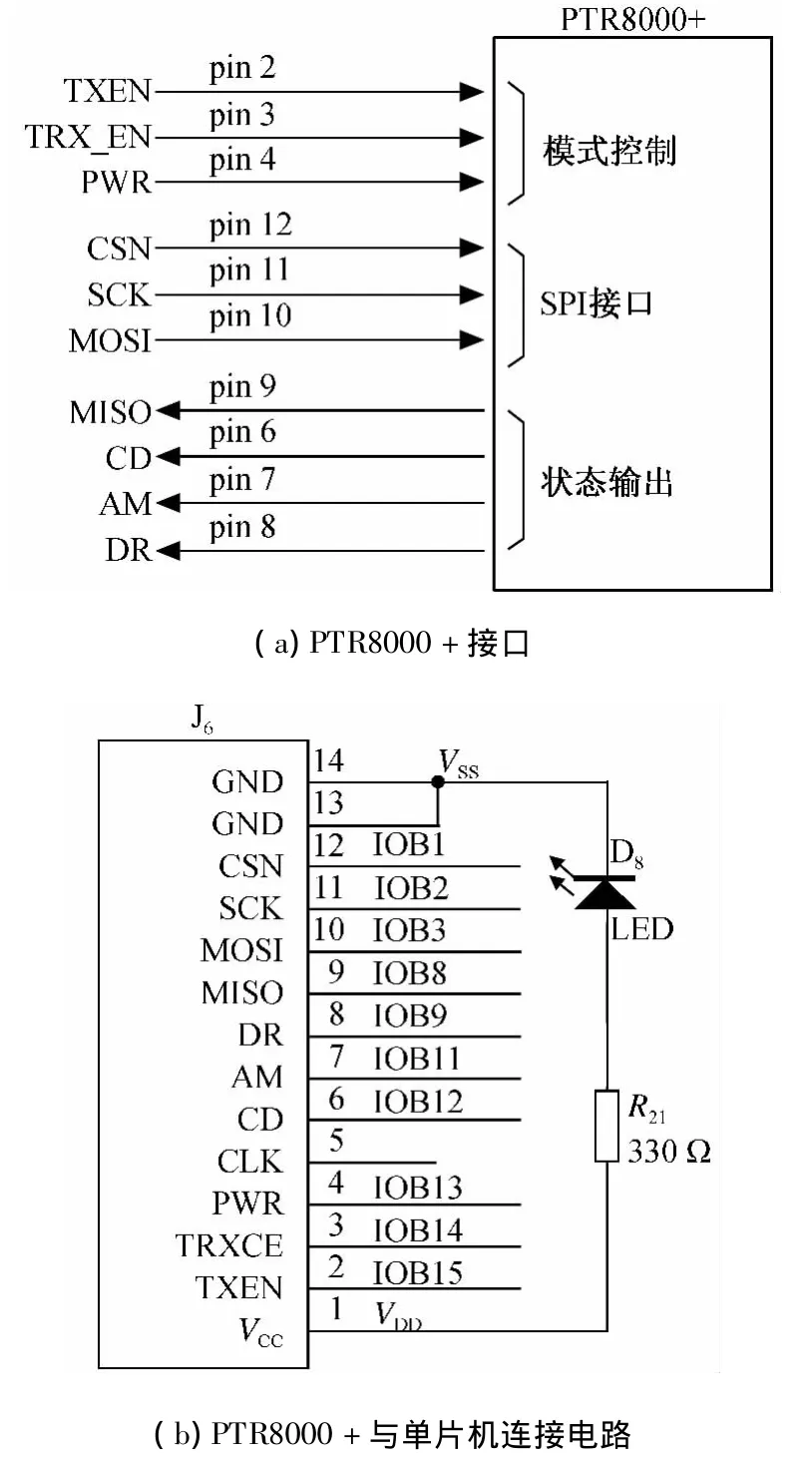

PTR8000+是以挪威Nordic公司的nRF905SE芯片为核心的无线射频模块,内置环行天线,工作在433/868/915 MHz的无线频段,发射速率50 kbps,外置433 MHz天线,空旷通讯距离可达200~300 m。它有TRX_CE,TX_EN,PWR接口控制PTR8000+的四种工作模式,即掉电和SPI编程模式;待机和SPI编程模式;发射模式及接收模式。内置SPI接口,最高 SPI时钟可达10 MHz,SPI接口 CSN、SCK、MOSI和MISO 分别由单片机的IOB1、IOB2、IOB3、IOB8来控制。由于SPCE061A单片机不具备SPI接口,因此利用软件模拟SPI接口来实现对PTR8000+的工作参数配置和发射/接收数据,模拟的关键在于SPI的读写时序,硬件电路如图5所示。

图5 无线收发模块PTR8000+硬件接口及与单片机连接电路

3 系统软件设计

系统软件设计不仅涉及到单片机程序,还有PC上位机程序,单片机程序包括SPCE061A主站程序和子站程序,主要涉及振动信号的实时采集、初步处理、实时显示,主站与子站之间的数据发送、接收和上传控制中心数据库。主程序框图如图6所示。PC机主要负责数据的收集、保存和处理,PC机程序核心部分包括串口数据采集模块、数据处理模块、数据显示模块和PC机端运行主界面设计。系统采用LabVIEW平台来实现。LabVIEW是一种业界领先的工业标准图形化编程工具,主要用于开发测试、测量与控制系统,应用十分广泛。

图6 主程序框图

4 结论与展望

开展对数控机床振动信号的实时监测系统的研究,能够防止机床振动在生产过程中带来的巨大损失。一方面振动加剧了加工刀具的磨损,另一方面,振动可引起机床振颤,影响机床的加工精度。因此高精密机床的振动研究对提高机床的加工精度尤为重要。本文设计的基于无线传输技术的机床振动信号无线监测系统成本较低,结构简单、实时性强、数据传输可靠稳定,为数控机床刀具磨损、机床颤振及提高高精机床加工质量的研究奠定基础,对丰富机械设备状态检测技术和开展绿色制造和柔性制造具有一定的意义。

[1]张凯,韩振南.齿轮轮体的振动信号测量及其在故障诊断中的应用[J].机械管理开发,2010,25(5):10-13.

[2]李逵,王惠芬,刘婷婷.数控机床动态特性优化[J].机械设计,2011,28(5):75-78.

[3]李冬冬,黄胜,吴东霖.基于LabVIEW的机床振动信号的分析系统[J].计算机时代,2012,11:37-39.

[4]王富强.数控机床床身的动态特性分析与优化[D].兰州:兰州理工大学,2007.

[5]张龙,曾国英,赵登峰,等.机床振动信号数据采集系统设计[J].机床与液压,2012,40(15):71-73.

[6]邱炎儿.浅谈数控机床刀具磨损的监测方法[J].长春理工大学学报,2010,5(4):180-181.

[7]李蓓智,吴喜如,杨建国.精密数控车床电主轴—轴承—转子系统动态性能计算分析[J].机械设计制造,2010(3):173-175.

[8]杜刚.16位单片机原理及应用(凌阳系列)[M].北京:中国电力出版社,2007.

[9]吴军,熊欢,熊强强,等.基于ARM 的轴系振动转太监测系统设计[J].船舶电子工程,2013,33(2):121-123.

[10]林学龙.机床主轴组件便携式振动分析仪设计[J].机床与液压,2012,40(23):118-122.

[11]付茂岳,郭利利,刘敬敏,等.ICP加速度传感器恒定电流对其灵敏度的影响[J].计测技术,2012,32(1):29-32.

[12]赵艳菊,黄伟志,邓辉,等.LTC1068型滤波器在机械振动信号调理电路中的应用[J].国外电子元器件,2005(9):65-68.