光学材料亚表面损伤表征方法研究

2013-01-10刘成有徐井华

崔 舒,刘成有,汉 语,徐井华,张 勇

(通化师范学院 物理学院,吉林 通化134002)

光学材料伴随着光学学科的飞速发展受到的关注与日俱增,而其在民用工业、航空航天方面的广泛应用也对光学材料自身的表面质量提出了更高的要求.众所周知[1],广泛用于光学材料的加工过程会无可避免的在光学材料表面引入降低其性能的亚表面损伤和缺陷,如划痕、裂纹、残余应力和杂质等等,而这将最终影响光学系统的综合性能,因此,定量测量光学材料亚表面损伤的深度和分布对研究光学材料的损伤形成和优化加工,以及改善光学材料的表面质量具有重要意义.

准确测量亚表面损伤深度是高效去除亚表面损伤层的基础.目前,亚表面损伤的测试方法主要包括破坏性检测方法和非破坏性检测两种.破坏性的检测方法[2]包括恒定化学蚀刻速率法、截面显微法、角度抛光法、磁流变抛光法等,非破坏性检测方法包括白光干涉法、超声显微成像法、散射扫描层析法、X射线检测法等.本文将以几种重要的亚表面损伤测试方法为例,对其原理和实验测试结果进行综合分析,并对截面显微法在K9光学玻璃亚表面损伤方面的应用进行了实验对比研究.

1 光学材料亚表面损伤测试原理及对比分析

1.1 恒定化学蚀刻速率法

恒定化学蚀刻速率法原理:光学材料浸入蚀刻液后,保持温度和浓度恒定,蚀刻速率只受蚀刻用化学试剂和工件的接触面积、光学材料表面的化学势的影响.蚀刻开始时,表面与蚀刻化学试剂接触面积较大,表面化学势大,结果蚀刻速率较大,当蚀刻继续进行,接触面积和表面化学势变小,蚀刻速率随之减小,最后蚀刻达到基体部分,化学蚀刻速率保持恒定[3].

化学蚀刻速率法属于破坏性检测方法,其优点是直观、容易操作、成本低,在亚表面损伤测量中应用广泛.但是该方法受外界条件影响较大,而且蚀刻反应过程不容易控制,导致测量结果误差较大,精度不高,因此具体实验条件对蚀刻结果的影响是目前研究的重点.

1.2 磁流变抛光法

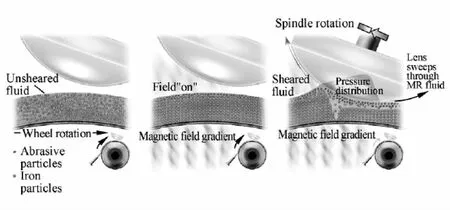

磁流变抛光法利用磁流变抛光液在磁场中的流变性对工件进行抛光,其理论基础涉及电磁学、流体动力学、分析化学几个方面.磁流变抛光液由抛光轮带入抛光区域,在高强度梯度磁场的作用下,原本磁矩随机排列的磁敏颗粒被磁化而排列成链,形成柔性抛光膜.非磁性抛光颗粒在磁力作用下析出,分布在柔性抛光膜表面,见图1[4],在抛光轮的带动下抛光颗粒随抛光膜一起高速切过工件从而实现剪切去除.

图1 磁流变抛光原理图

磁流变抛光法是目前研究和应用最为广泛的亚表面损伤破坏性测试方法,在国外已经有很重要的应用,检测结果较为精确,而且可以完整的表征损伤特性.

最大深度以及损伤密度沿深度分布是磁流变抛光技术的主要研究对象.王卓,吴宇列[5]等利用脆性材料印压断裂力学理论和磁流变斜面抛光检测技术对K9玻璃亚表面损伤进行了研究.实验结果显示,亚表面损伤最大深度为11.1μm,最大深度与名义深度的比值为1.21±0.05.亚表面损伤密度随着深度的增加呈指数递减关系.

1.3 截面显微法

截面显微法利用扫描电子显微镜(SEM)或光学显微镜等检测设备对加工晶体的截面进行检测以获取相关信息,从而得到亚表面裂纹的深度、形貌等信息,原理如图2所示.

图2 截面显微法原理图

截面显微法是获取亚表面损伤最直接的方法,属于常用的破坏性研究方法,具有样品制备简单、容易实现的优点,但检测精度不高,反应的信息局域性较强,而且很难对亚表面损伤较小的晶体进行检测.

截面显微法的主要研究对象包括损伤形貌及损伤深度.吴东江,曹先锁[6]采用此法对KDB晶体加工过程亚表面损伤进行了研究,发现由线切割产生的亚表面损伤裂纹形状以“斜线状”为主,裂纹最大深度85.59μm,由#600砂轮磨削后产生的最大亚表面损伤深度8.55μm.

从研究结果来看,截面显微法获得的损伤形貌直观,损伤深度数值较其他方法精确,但是由于这种方法观察的样品表面损伤区域非常有限,从而降低了损伤表征精度.

2 截面法在K9光学玻璃亚表面损伤检测中的应用

基于亚表面损伤截面法检测具有样品制备简单、容易实现的优点,本实验小组确定此法对K9光学玻璃亚表面损伤开展实验研究,同时为了使研究结果更有广泛性,小组对一组不同磨料的研磨结果进行了对比分析.

2.1 样品制备及检测手段

按照图2的截面法检测原理,选用20mm×10mm×5mm的K9光学玻璃为研究对象,两块一组,共计四组,每组第一面进行抛光处理后,两抛光面相对利用石蜡粘合,而后,分别选择W14,W20,W28,180#SiC四种粒径逐渐增大的磨料对四组样品的第二光学面研磨处理.研磨后,加热融化石蜡使两块光学玻璃分开,所得样品充分清洗后烘干,磨料为W14,W20,W28,180#SiC处理后的样品标记为a、b、c、d.

采用日本电子的JXA-840型扫描电子显微镜对第一面的磨粒粒径和微裂纹最大深度的表征.

2.2 检测结果分析

样品的微裂纹信息表征结果如表1所示.根据a,b,c,d的磨粒粒径范围和测得的微裂纹最大深度的结果,我们精确计算了裂纹最大深度与研磨磨粒粒径的比值,如表1所示,样品a,b,c,d的磨粒粒径从10μm增至80μm时,裂纹的最大深度也随之增加,从16.7μm增加至181.5μm,表明裂纹最大深度随磨粒粒径的增大而增大.若要将研磨过程的亚表面损伤完全去除,四种样品的后续工序中的去除量设定值可以根据表中所得的裂纹最大深度值进行设定,同时,H与d的比值结果从最小值1.19μm增加至2.88μm,表明若选用W14,W20,W28,180#SiC对的K9光学玻璃进行研磨处理,去除量达到磨粒粒径的2.88倍将能够彻底去除研磨工序产生的亚表面损伤.

表1 样品微裂纹信息表征结果

3 小结

光学元件亚表面损伤的精确表征是去除亚表面损伤和提高光学元件综合性能的基础,本文列举了三种破坏性亚表面损伤测试技术,这些方法目前应用比较广泛,其中,化学蚀刻速率法的优点是直观、容易操作、成本低,但是该方法受外界条件影响较大,而且蚀刻反应过程不容易控制,导致测量精度不高;磁流变抛光法相对于其他破坏性检测方法而言精度较高,在国外已经有所应用,但国内仍处于研究阶段;截面显微法具有样品制备简单、容易实现的优点,但检测精度不高,反应的信息局域性较强.为了克服截面法的局域性的限制,我们研究了不同磨粒粒径的磨料加工工序的裂纹深度与磨粒粒径的关系,表明裂纹深度随磨粒粒径的增大而增大,最大裂纹深度为181.5μm,去除量达到磨粒粒径的2.88倍将能够彻底去除研磨工序产生的亚表面损伤.

参考文献:

[1]Jian Shen,Shouhu Liu,et al.Subsurface damage in optical substrates[J].Optik,2005,116:288-294.

[2]P.P.Hed,D.F.Edwards.Optical glass fabrication technology.2:Relationship between surface roughness and subsurface damage[J].Appl.Opt.,1987,26(21):4677-4680.

[3]李玉和,李庆祥,王东生,等.超精表面缺陷检测系统的实验研究[J].光学精密工程,2005,13(1):65-68.

[4]ERIN J,GOLINI D.Surface interactions between nanodiamonds and glass in Magnetorheological Finishing(MR F) [D].New York:University of Rochester,2007.

[5]王卓,吴宇列,戴一帆,李圣怡.研磨加工中光学材料亚表面损伤的表征方法[J].纳米技术与精密工程,2008(9).

[6]吴东江,曹先锁,王强国,王奔,高航,康仁科.KDP晶体加工表面的亚表面损伤检测与分析[J].光学精密工程,2007(11).