数字化纵植机与工艺设计

2013-01-09姜立新尹冬冬陆前明

姜立新,尹冬冬,陆前明

(金轮科创股份有限公司,江苏 南通 226009)

0 引言

目前,国内外弹性带条针布制造厂所用的纵植机都是由一台0.75kW的电动机作为动力,带动凸轮轴的皮带盘传动其上的凸轮完成动作来满足制作带条针布的需要。属于单输入多输出类纯机械设备,各类动作的实现全部由机械控制完成,产品调配、机件加工困难、复杂。为了适应弹性带条针布调整的多样化,对纵植机进行数字化改进,使其具有良好的柔性和灵活性,同时解决了生产难题。

1 设计思路

本次纵植机数字化改进在国内外尚属首例,无任何相关技术可借鉴。我们计划主要从3个方面进行数字化改造:① 凸轮主轴的数字化实现;② 横向移动机构的数字化驱动;③ 提升机构的数字化驱动。

2 基本结构

2.1 取消主轴飞轮、凸轮轴的皮带盘和交流电机等传动部件,主轴选用伺服电机直接驱动凸轮轴。

2.2 取消级轮、轧头和滑动主滑杆等横动部件,采用伺服电机结合滚珠丝杠副进行底布横动传动控制。

2.3 取消角轮、提升棘轮、三眼盘和卷布罗拉等提升部件,采用伺服电机结合横动花键副进行底布上升传动控制。

3 设计过程

3.1 凸轮主轴

为了实现数字化控制提升和横移动作,必须清楚凸轮主轴的相位。在凸轮轴的端部安装一套伺服减速电机,直接带动凸轮轴旋转,原凸轮轴上各凸轮的功能分配见图1。

图1 凸轮功能分配

为了驱动凸轮轴,实现可靠的植针动作,伺服系统必须能可靠地驱动飞轮。飞轮总质量22kg,直径350mm,额定转速300r/min;飞轮从静止到额定速度时间为2s;凸轮轴(含凸轮)重约10kg,直径约60mm;由于作用在凸轮轴上的装置较多,将其统一换算集中到飞轮上面,所以飞轮可视为一个重50kg、直径350mm的圆盘来进行计算。

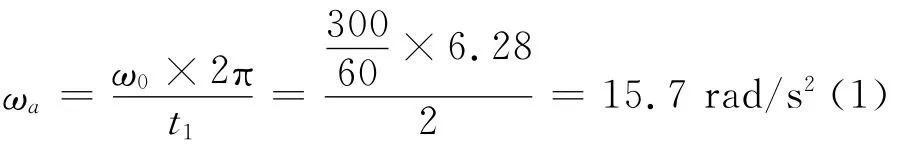

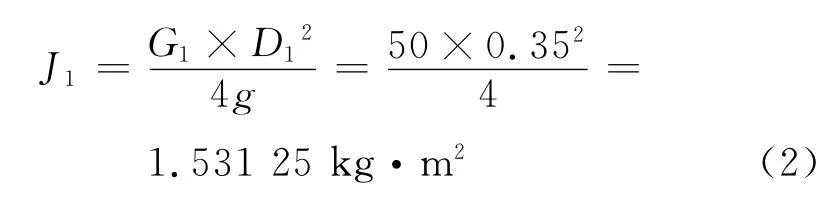

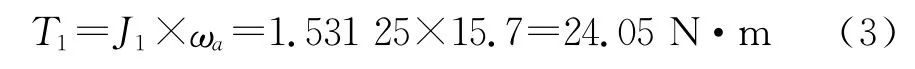

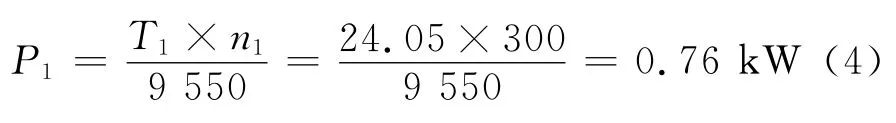

飞轮的角加速度:

飞轮惯量:

驱动飞轮所需扭矩:

驱动飞轮所需功率:

式(1)~(4)中:

ωa——角加速度/(rad·s-2);

ω0——从静止到额定速度之差/(r·min-1);

t1——飞轮从静止到额定速度时间之差/s;

J1——飞轮惯量/(kg·m2);

G1——飞轮重力/N;

D1——飞轮直径/m;

g——重力加速度常数;

T1——驱动飞轮所需扭矩/(N·m);

P1——驱动飞轮所需功率/kW;

n1——飞轮的额定转速/(r·min-1)。

3.2 横向移动

3.2.1 结构改造

要实现纵植机横向植针和纵向植针的数字化控制,必须对横向移动和底布提升部件进行数字化改造。取消原级轮横向组合机构运动的方式,由伺服电机配减速器驱动滚珠丝杆,通过专用弹性联轴器和编码器,向驱动滚珠丝杆的伺服电机配减速器发出速度或角度信号跟进;同时经PLC控制,驱动带花键副卷布轴的伺服电机配减速器,提升底布运动。

纵植机横向移动机构由级轮传动改为滚珠丝杆副传动。利用滚珠丝杆副可满足纵植机生产带条针布横向针尖距0.3mm~1.5mm的要求,保留横动主滑杆,用滚珠丝杆代替级轮,优化横动碰击部件,使之与滚珠丝杠联动。直径21mm、螺距5mm的滚珠丝杠,用伺服电机驱动,带动带条机构横向移动。横向移动部件约10kg。

3.2.2 关于横向移动部分驱动的计算

虽然横向移动部分的总重量约10kg,考虑到装配中的阻尼等因素,取移动部件重量为20kg,选用直径32mm、导程5mm的滚珠丝杆和滚珠导轨,可极大地降低设备摩擦阻力和设备功耗。

植针动作周期按300针/min计算,得到200 ms/针的动作周期,其中横向移动的时间只占动作周期的37.5%,即只有75ms。设加速时间和减速时间t2=20ms,匀速时间t3=35ms,植针针间距5.8mm~12mm。

横移植针部件的惯量:

(下面取1.5×10-5kg·m2进行计算)

取摩擦因数0.05,效率0.98,则工作扭矩为:

设横向移动每步距离12mm,则在75ms内移动12mm,其加速度和速度分别为:

换算成丝杆转速:

此时其加速扭矩为:

若横向移动每步的距离是5.8mm,则在75 ms内移动5.8mm。以公式(3)~(5),计算可得到丝杆的转速为1 267r/min,此时其加速扭矩为0.1 N·m。

式(5)~(9)中:

J2——拖板惯量/(kg·m2);

T2——驱动丝杆所需工作扭矩/(N·m);

a1——拖板直线运动加速度/(m·s-2);

v1——拖板做直线运动最高线速度/(m·min-1);

ω1——丝杆最高转速/(r·min-1);

Δn——从静止到额定速度之差/(r·min-1);

Ma——驱动所需加速转矩/(N·m)。

通过计算可以看出,加速扭矩大于静扭矩;电机的力矩为电机驱动自身所需力矩的4倍(经验值),则伺服减速机侧的输出转矩不得小于0.83N·m。

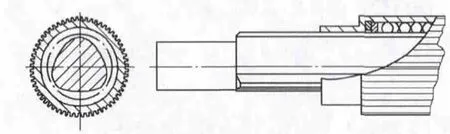

3.3 底布提升

采用滚动花键副(见图2),既能实现提升罗拉跟随横动机构的轴向运动又能实现转动罗拉提升底布的功能。提升轮系进行独立的伺服电机控制,取消了六角轮、提升棘轮、三眼盘等零部件,只保留了提升罗拉功能。由于没有轮系存在,极大地降低了设备的摩擦阻力和运行噪声。

图2 滚动花键副结构

在滚动花键轴杆端部连接伺服减速电机,驱动滚动花键轴杆和花键套,实现带条的纵向提升。花键套外径27.5mm,我们取最极端的配置进行理论计算。设加速时间和减速时间t2=20ms,匀速时间t3=35ms。

设提升动作在75ms内提升带条1.5mm,则

换算成罗拉转速:

将凸轮主轴的绝对相位值输入上位控制器,经过预先输入与产品配对的程序从而控制横移伺服电机和提升伺服电机的动作,结合机械控制的送丝、切断、成型和弯针动作,实现完整植针的功能。

4 数字化实现

对凸轮主轴时序进行分析并按照正弦曲线进行分解,如图3所示。当凸轮主轴转动65°(相对于参考点)时,横向移动伺服电机开始启动(y轴),进行横向移动动作,移动的距离(或位置)预先通过系统总线设置好。横向移动或纵向提升必须在主轴电机转动到225°之前完成。提升电机的动作是在横移电机到达边沿,与横移电机的换向动作同时动作。

图3 植针机凸轮主轴时序曲线

主轴选用带单圈绝对值编码器的伺服电机,横移伺服电机选用多圈绝对值编码器,提升伺服电机选用普通增量式编码器。在凸轮主轴上安装一个光电开关,用于配合主轴伺服系统进行寻零动作,然后形成凸轮主轴的绝对相位值,并将凸轮主轴的相位输入上位控制器。横移伺服系统在导轨两端安装两个极限位置保护开关和一个寻零开关,初次使用时,命令横移伺服系统执行寻零动作。找到零位开关,确定零位位置,执行完寻零动作后,横移伺服系统即以绝对位置坐标进行工作。由于伺服系统带有锂电池,因此下次使用时不必再次执行寻零操作。上位PLC根据横移绝对位置坐标和主轴相位关系,确定提升机构的动作时机,并根据横移绝对位置坐标以及工艺参数确定下次横移位置。

5 植针工艺

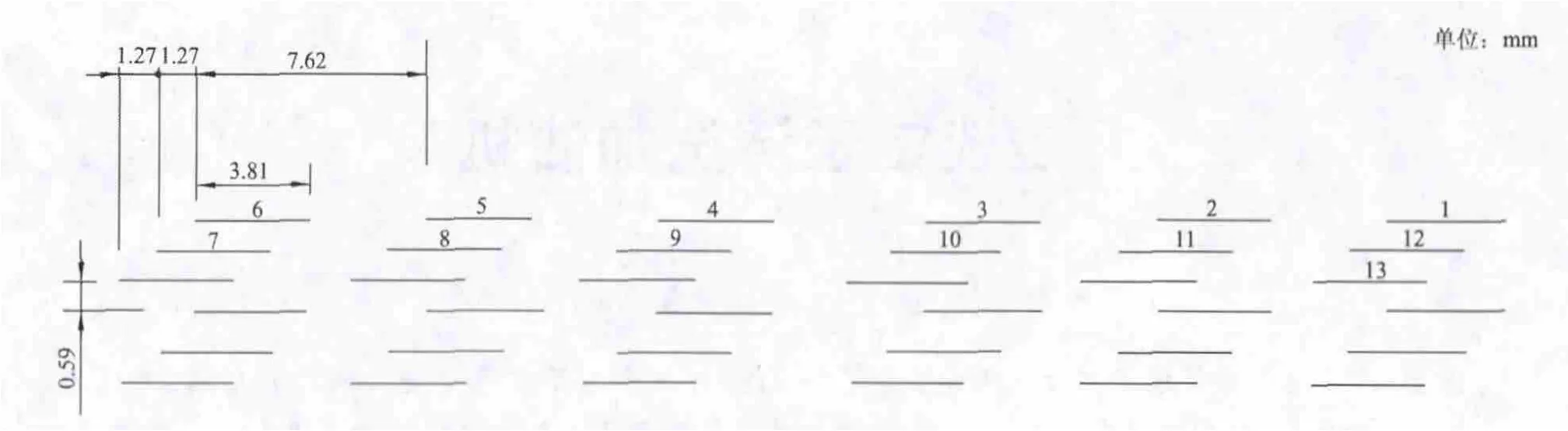

以QRT27/31-1型为例,该品种相关参数为:针间距7.62mm,行间距0.577mm,六行一组,每行6针,每行错开1.27mm。图4为具体参数示意。程序通过判断横向移动电机反馈的实际位移数据来判断植针位置。首先,主轴寻零,横移寻零。横向绝对值坐标等于零,横移坐标归零。再启动设备,令伺服从右向左移动,进行植针,横向移动6针距离:

当横移坐标达到38.10mm,且主轴旋转的角度大于65°小于225°时,令伺服继续向左移动;

当横移坐标达到39.37mm,且主轴旋转的角度大于65°小于225°时,令伺服反向,向右移动;

当横移坐标达到1.27mm,且主轴旋转的角度大于65°小于225°时,令伺服反向,向左移动;

当横移坐标达到2.54mm,且主轴旋转的角度大于65°小于225°时,令伺服继续向左移动;

当横移坐标达到40.64mm,且主轴旋转的角度大于65°小于225°时,令伺服反向,向右移动;

图4 QRT27/31-1型弹性针布植针参数

当横移坐标达到38.1mm,且主轴旋转的角度大于65°小于225°时,伺服继续向右移动;

当横移坐标达到0.0mm,且主轴旋转的角度大于65°小于225°时,伺服反向,向左移动;

当横移坐标达到1.27mm,且主轴旋转的角度大于65°小于225°时,伺服继续向左移动;

当横移坐标达到39.37mm,且主轴旋转的角度大于65°小于225°时,伺服继续向左;

当横移坐标达到40.64mm,且主轴旋转的角度大于65°小于225°时,伺服反向;

当横移坐标达到2.54mm,且主轴旋转的角度大于65°小于225°时,伺服继续向右移动;

当横移坐标达到0.0mm,且主轴旋转的角度大于65°小于225°时,开始重复执行从步骤1~12。

6 结语

本次纵植机数字化改进在国内外尚属首例,无任何相关技术可借鉴。由工作时序可知,在植针速度300针/min时,留给电控系统的动作时间最多只有75ms。在这么短的时间内要完成电机启动,运动到位,然后即时准确停止,加之设备惯量较大,考虑到实际的动作时间会更短,可能只有50ms,因此整个系统的设计选型更加困难。

目前数字化纵植机已经调试成功,速度范围为0~320针/min,可实现无极调速;横向移动、纵向提升伺服驱动,动作迅速、可靠,运行稳定,运行噪声小于机械纵植机;设备的实际运行稳定性优于原机械化纵植机。

数字化纵植机调试成功,极大地提高了工作效率,减少了备品备件。传统纵植机更改品种的话,需要更换升棘轮、提升棘、六角轮等诸多部件,而数字化纵植机只需在触摸屏上选择相应的产品型号,更换针头排、针头板,对植针针形略作调整即可,使改车时间从原来的2d缩短为2h左右;且植针设备的运行稳定性极大提高。