碱性复合磺酸钙基脂的摩擦学性能及机理

2013-01-07闻振中夏延秋刘志鲁

闻振中,夏延秋,,刘志鲁

(1.华北电力大学(北京) 能源动力与机械工程学院,北京102206;2.中国科学院 兰州化学物理研究所,甘肃 兰州730000)

高碱值复合磺酸钙基润滑脂是一种新型的高性能润滑脂。由于其在高温性、胶体安定性、机械安定性、抗水性、防锈性和极压抗磨性方面的优异特性,被广泛应用于冶金、矿山和航运等行业[1]。该脂还由于不包含重金属和对环境有害的添加剂,被称为环保型润滑脂[2]。它的这些优良性能和广泛的使用范围,决定了其必将是未来润滑脂重点应用的产品之一。目前国内外的研究认为,复合磺酸钙基润滑脂的结构是球形的方解石碳酸钙包裹着磺酸钙和12-羟基脂的外壳[3-4],而球形结构可提高摩擦副的接触面积,同时形成类似滚动和滑动相结合的摩擦形式,从而大大提高了抗磨减摩性能[5]。对复合磺酸钙基润滑脂的摩擦学机理目前尚无统一认识,而且也无人用X射线光电子能谱(XPS)对其进行分析和讨论。XPS可以用来分析摩擦表面的元素和化合物变化,推测摩擦过程中发生的化学反应,从而揭示摩擦学机理[6-7]。笔者制备了复合磺酸钙基润滑脂,评价了其在100℃和25℃下的摩擦学性能,并通过XPS对其摩擦学机理进行了分析讨论。

1 实验部分

1.1 碱性复合磺酸钙基润滑脂的实验制备与基本性能测试

将一定量的矿物基础油加入烧杯中,然后加入石油磺酸钙,置于油浴锅中加热,并用电动搅拌棒搅拌。当温度升至70℃时恒温,加入适量乙酸。待其充分反应后,依次加入氢氧化钙、硼酸、12-羟基硬脂酸,升温进行皂化处理。待反应完成并自然冷却至常温后,使用三辊研磨机研磨成脂。

分别按照 GB/T 269、GB/T3498、SH/T 0324、GB/T 7326和 SH/T 0109标准方法测定和评价所制得的碱性复合磺酸钙基润滑脂的锥入度、滴点、分油、腐蚀以及抗水淋性能。

1.2 SRV摩擦试验和磨损量测定

采用德国Optimol公司SRV-Ⅰ型摩擦磨损试验机测定脂样的摩擦磨损性能。测试温度分别为25℃和100℃,往复频率25Hz,试验时间30min,载荷分别为200、300、400和500N。试验选用硬度为710HV的AISI 52100钢球,直径10mm;选用硬度为862HV的AISI 52100钢盘作底盘,直径24mm。

采用 Micro XAM 型(Yamato Company)3D 轮廓扫描仪对磨斑进行观察并测定试盘的磨损体积。

1.3 XPS表面分析

在试验前后对试件进行清洗,采用Thermo Scientific Company K-ALPHA 型 X 射线光电子能谱仪,选用Al-Ka线、通过能量29.35eV,以C1s结合能284.60eV作为内标,对载荷500N时25℃和100℃下钢盘磨斑表面元素的化学状态进行分析。

2 结果与讨论

2.1 所制备的碱性复合磺酸钙基润滑脂的基本性能

所制备的碱性复合磺酸钙润滑脂的基本性能列于表1。从表1可以看出,所制润滑脂的基本性能达到或超过了市售复合磺酸钙基润滑脂水平。

表1 所制备的碱性复合磺酸钙基润滑脂的基本性能Table 1 The basic performances of synthesized overbased complex calcium sulfonate grease

2.2 所制备的碱性复合磺酸钙基润滑脂的摩擦磨损性能

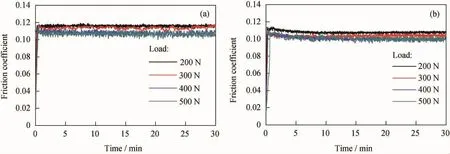

图1为所制备的碱性复合磺酸钙基润滑脂在不同温度下不同载荷对应的瞬时摩擦系数。从图1可以看出,同样载荷时,该润滑脂高温下的瞬时摩擦系数较之室温的普遍偏低;100℃时试验初始阶段的摩擦系数(图1(b))与25℃时的(图1(a))基本相同,但5min以后开始下降并趋于稳定,而且在整个试验阶段,摩擦系数变化较为平稳,说明高温下该碱性复合磺酸钙基润滑脂的摩擦学性能更加优异。其次,同一温度下,载荷变化对摩擦系数的影响不大,说明该润滑脂具有很好的高载荷性能。高温下摩擦表面形成的摩擦反应膜优于室温条件下形成的摩擦反应膜,高温下更容易形成低剪切的摩擦反应膜。

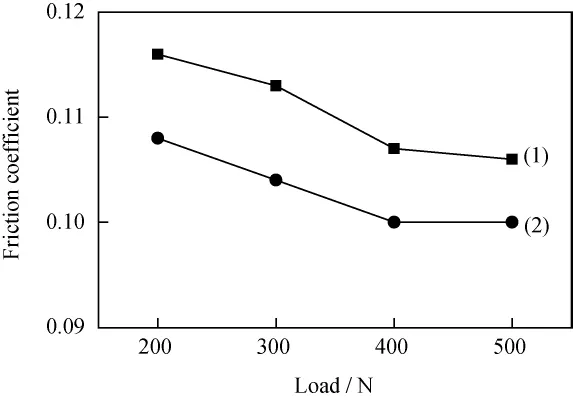

图2示出了25℃和100℃时所制备的碱性复合磺酸钙基润滑脂在不同载荷下摩擦系数的变化。从图2可知,当载荷变化时,该润滑脂的摩擦系数变化不明显,但相同载荷下高温时的摩擦系数要比室温时的小,说明复合磺酸钙基润滑脂在高温下有较好的减摩性能。

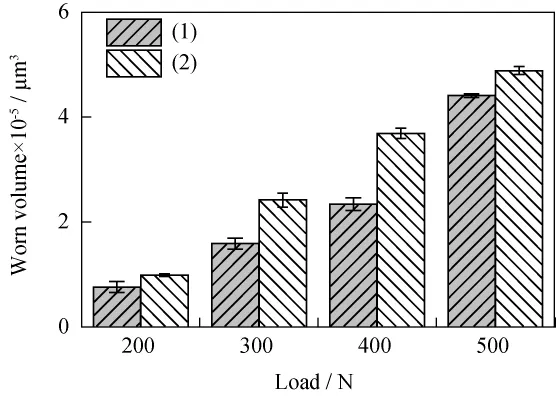

图3示出了所制备的碱性复合磺酸钙基润滑脂在不同载荷下摩擦磨损试验后钢盘磨损体积的变化。由图3可见,随着载荷增加,钢盘磨损体积增大;而在相同载荷下,高温时钢盘的磨损体积更大些。

图1 所制备的碱性复合磺酸钙基润滑脂在不同温度下不同载荷所对应的瞬时摩擦系数Fig.1 Friction coefficient of synthesized overbased complex calcium sulfonate grease under different loads and different temperatures

图2 所制备的碱性复合磺酸钙基润滑脂在不同载荷下的摩擦系数Fig.2 Friction coefficient of synthesized overbased complex calcium sulfonate grease vs load

图3 所制备的碱性复合磺酸钙基润滑脂在不同载荷下试验后钢盘磨损体积的变化Fig.3 Worn volume of steel disc after test of synthesized overbased complex calcium sulfonate grease vs testing load

图4为摩擦磨损试验后钢盘磨斑的3D照片。由图4可以直观地看出不同载荷和温度下磨斑的形状和深度。初步分析可知,高温、高载荷条件下,快速的摩擦化学反应的动态平衡是形成摩擦保护的原因,保证了在高温下有更好的减摩抗磨效果。为了进一步验证此推测,用XPS对钢盘磨斑表面元素的化学状态进行分析。

2.3 钢球磨斑表面的元素分析结果(XPS)

图4 不同载荷和温度下摩擦磨损试验后磨盘磨斑的3D照片Fig.4 3DPhotos of worn surfaces of steel disc after test under different loads and temperatures

图6 复合磺酸钙基润滑脂润滑摩擦副的示意图Fig.6 The schematic of the steel-steel contact lubricating by calcium sulfonate grease

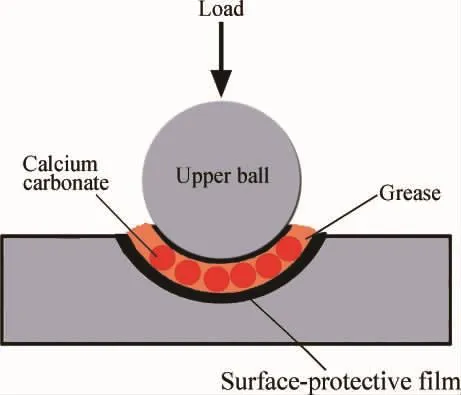

图6为复合磺酸钙基润滑脂润滑摩擦副的示意图。笔者认为复合磺酸钙基润滑脂的抗磨减摩机理是,碳酸钙颗粒是主要的减磨介质,同时通过一系列的化学反应在摩擦表面生成有减摩抗磨作用的覆盖膜。

3 结 论

(1)碱性复合磺酸钙基润滑脂在高温下具有更好的减摩效果,但是其抗磨效果较之室温却略有下降。

(2)在碱性复合磺酸钙基润滑脂润滑下,高温时摩擦表面生成了硼酸钙和硫化亚铁。两者共同作用,在摩擦表面生成覆盖膜,从而使润滑脂在高温下具有更好的减摩和抗磨性能。

(3)碱性复合磺酸钙基润滑脂以碳酸钙颗粒为主要减磨介质,同时通过一系列的化学反应在摩擦表面生成有减摩抗磨作用的覆盖膜,从而起到抗磨减摩的作用。

图5 钢盘磨斑表面典型元素的XPS谱Fig.5 XPS spectra of some typical elements of the worn surface of steel disc tested under different temperatures

[1]欧瑛.高性能复合磺酸钙润滑脂[J].合成润滑材料,2006,33(2):34-37.(OU Ying.High performance complex calcium sulfonate grease [J]. Synthetic Lubricants,2006,33(2):34-37.)

[2]刘显秋.高碱性复合磺酸钙基润滑脂[J].合成润滑材料,2004,31(1):24-26.(LIU Xianqiu.Overbased calcium sulfonate complex grease [J]. Synthetic Lubricants,2004,31(1):24-26.)

[3]张林雅.磺酸钙基脂晶型转化反应机理探讨[J].润滑与 密 封,2006, (1):111-113.(ZHANG Linya.Discussing the reaction mechanism of calcium sulfonate grease’s crystal transform[J].Lubrication Engineering,2006,(1):111-113.)

[4]KOBYLYANSKII E V, KRAVCHUK G G,MAKEDONSKII O A,et al.Structure of ultrabasic sulfonate greases[J].Chemistry and Technology of Fuels and Oils,2002,38(2):110-114.

[5]崔健,陈国需,李华峰.空心微珠作为润滑添加剂对锂基脂性能的影响[J].石油学报(石油加工),2011,27(2):286-290.(CUI Jian,CHEN Guoxu,LI Huafeng.Effect of cenosphere as lubricious additives on performance of lithium grease[J].Acta Petrolei Sinica(Petroleum Processing Section),2011,27(2):286-290.)

[6]方建华,陈波水,董凌,等.含硫、硼的改性菜籽油润滑添加剂的制备及摩擦学性能[J].石油学报(石油加工),2004,20(4):93-96.(FANG Jianhua,CHEN Boshui,DONG Ling,et al.Synthesis and tribological behaviors of sulfur-boron incorporated modified rapeseed oil lube additives[J].Acta Petrolei Sinica(Petroleum Processing Section),2004,20(4):93-96.)

[7]郭小川,蒋明俊,何灼成,等.润滑脂摩擦磨损自修复特性[J].石油学报(石油加工),2010,26(4):564-570.(GUO Xiaochuan, JIANG Mingjun, HE Zhuocheng,et al.Self-repairing function of lubricating grease[J].Acta Petrolei Sinica(Petroleum Processing Section),2010,26(4):564-570.)

[8]史永刚,董浚修,冯新泸.硼酸钙金属清净剂的研究[J]. 润 滑 与 密 封,1998, (6):33-35.(SHI Yonggang,DONG Junxiu,FENG Xinlu.Research on calcium borate detergents[J].Lubrication Engineering,1998,(6):33-35.)

[9]王海斗,徐滨士,刘家浚,等.硫化亚铁固体润滑层的减摩机理模型[J].金属热处理,2005,30(1):61-64.(WANG Haidou,XU Binshi,LIU Jiajun,et al.Model on anti-friction mechanism of solid lubrication FeS layer[J].Heat Treatment of Metals.2005,30(1):61-64.)