基于分子管理石脑油5A分子筛液相模拟移动床吸附分离工艺的优化

2013-01-07沈本贤刘纪昌刘军涛

曹 君,沈本贤,刘纪昌,曹 昕,刘军涛

(华东理工大学 化学工程联合国家重点实验室,上海200237)

近年来,乙烯工业和催化重整工业的快速发展使石脑油供应日益紧张,合理地利用石脑油资源已成为国际上越来越受关注的一个话题。基于分子管理的5A分子筛固定床吸附分离过程显示出了在提高石脑油利用率上的优越性[1-4]。按照分子管理的思路,将石脑油分为正构烷烃和非正构烷烃(主要是异构烷烃、环烷烃和芳烃)两部分,前者可作为优质乙烯裂解原料,后者可作为优质催化重整原料或高辛烷值汽油调和组分。

近年来,模拟移动床(SMB)工艺越来越受到国内外的广泛关注,它不仅应用于生物技术和药物分离[13-16],而且在食物和石油化工方面也得到了应用[17-20]。Broughton等[21]首次提出模拟移动床分离过程,介绍了一种新颖的、具有转换物料进出口功能的分离工艺。该工艺根据不同的功能将床层分为不同的区域,最终将原料中不同组分分离。Broughton[22]对模拟移动床工艺进行了一些改进,在净化区(吸附区和脱附区之间)增加了冲洗物料,它可将净化区中的吸余相带入吸附区,从而避免对脱附相的污染。在实例中,该专利被应用于从80~160℃的石油馏分中分离芳香族化合物。Lickus等[24]提出了在模拟移动床工艺前增加预处理过程,将芳香烃、烯烃、硫和含氮化合物首先脱除,从而避免了吸附过程中由于“位阻效应”[23]造成的吸附速率的降低。在实例中,该专利应用于从194~234℃的石油馏分中分离C9到C14的正构烷烃,所用脱附剂为正庚烷。Park[25]提出了用于从烷烃中分离烯烃的两步脱附改进工艺。第1步脱附出烯烃以外的其他吸附质,第2步由吸附剂中脱附出烯烃产品。Broughton[26]提出了分离芳香烃的改进工艺,在净化区中加入脱附物流,以使吸附剂脱附更完全。Bieser等[27]提出的改进工艺中使用一种脱附物质,用来生产芳烃含量较少的正构烷烃产品。

模拟移动床在石脑油模拟移动床分子管理工艺技术方面尚未见报道。笔者在已有固定床吸附分离工艺的基础上,考察了模拟移动床工艺的操作温度、切换时间、进料流速、脱附剂流速和脱附油抽出流速对分离效果的影响以及后续脱附剂精馏回收过程,确定了较优的工艺操作参数,并讨论了脱溶剂脱附油和脱溶剂吸余油产品的综合利用。

1 实验部分

1.1 原料

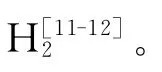

上海石油化工股份有限公司直馏石脑油,其中正构烷烃C5~C10约占28%(质量分数),25℃时密度750kg/m3,馏程范围40~137℃,其组成列于表1。吸附剂5A分子筛颗粒平均粒径3mm,购自上海UOP公司。

表1 石脑油的组成Table 1 Composition of the naphtha w/%

1.2 实验仪器

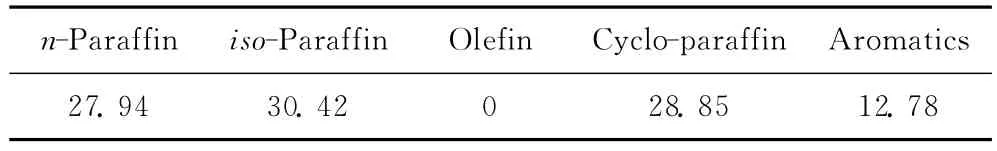

上海海欣色谱仪器有限公司GC-920气相色谱仪。大庆宏源分离技术研究院模拟移动床装置,装置结构如图1所示。该装置主体由16个分离柱(φ30mm×300mm)和1个旋转阀构成。16个分离柱分为4个区。Ⅰ区为脱附区,Ⅱ区为第1精馏区,Ⅲ区为吸附区,Ⅳ区为第2精馏区。I到Ⅳ区采用4-5-4-3分区模式。分离柱采用PID控温,进出口管线均保温。模拟移动床共有2个进料口和2个出料口,设有2台进料泵、1台出料泵和1台循环泵。通过电机自动控制旋转阀的旋转切换。为方便讨论,定义了模拟移动床吸附分离工艺的几个参数和几股物流。

LD:Ⅰ区进口位置的新鲜或回收正戊烷脱附剂的流量,mL/min;

LF:Ⅲ区进口位置的石脑油进料流量,mL/min;

LAD:Ⅰ区出口位置的脱附油抽出流量,mL/min;

LRP:连接Ⅳ区出口和Ⅰ区进口部分的内部溶剂循环流量,mL/min;

ts:切换时间,s。

脱附油 (EO):模拟移动床工艺AD出口或固定床脱附过程流出的含溶剂脱附物流;

脱溶剂脱附油 (DEO):脱附油经过精馏回收脱附剂后得到的脱附产品油;

吸余油 (RO):经模拟移动床工艺再次循环BD出口或固定床吸附过程流出的含溶剂吸余物流;

脱溶剂吸余油(DRO):吸余油经过精馏回收脱附剂后得到的吸余产品油。

图1 模拟移动床(SMB)吸附分离装置Fig.1 Apparatus of simulated moving bed(SMB)used for adsorption separation

2 结果与讨论

2.1 SMB吸附分离石脑油中正构烷烃工艺脱附剂的选择

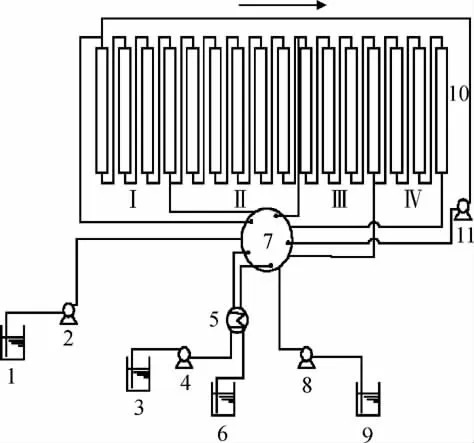

为了优选出SMB吸附分离工艺合适的脱附剂,在温度170℃、压力2.3MPa下,分别考察了正戊烷(n-PEN)、正壬烷(n-NON)和正十二烷(n-DOD)对石脑油中正构烷烃组分(C5~C9)的静态脱附以及二次吸附的分离效果。以AD1表示石脑油中正构烷烃在新鲜5A分子筛上的吸附率,DE表示使用脱附剂脱附后分子筛孔道内未被脱附的正构烷烃(除作为脱附剂的烃类)与脱附正构烷烃量之比,AD2/AD1(再次吸附率)表示二次吸附的5A分子筛与新鲜5A分子筛对石脑油原料中正构烷烃吸附量之比,结果列于表2。

表2 3种正构烷烃脱附剂对石脑油中正构烷烃组分(C5~C9)的静态脱附及二次吸附的效果Table 2 Desorption effects of three n-paraffins as desorption agent for n-paraffins separation from naphtha

由表2可以看出,正壬烷(n-NON)和正十二烷(n-DOD)对石脑油中主要正构烷烃组分(C5~C9)进行脱附时有着明显的优势。然而在再次吸附过程中发现,当它们作为脱附剂存在于5A分子筛孔道中时,石脑油中主要正构烷烃组分(C5~C9)很难将其置换出,而正戊烷作为脱附剂则在二次吸附环节中显示出了优势,故本实验以正戊烷为脱附剂对SMB工艺吸附分离石脑油中正构烷烃性能进行考察。

2.2 操作条件对SMB工艺吸附分离石脑油中正构烷烃性能的影响

2.2.1 温度的影响

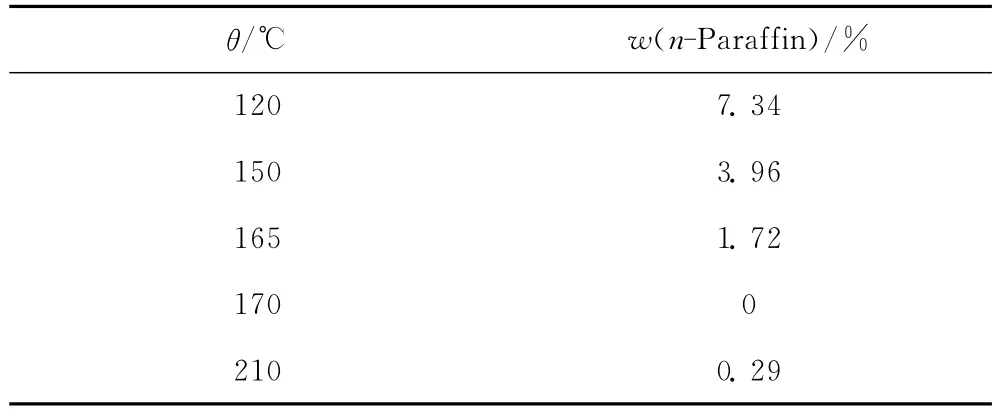

以新鲜5A分子筛为吸附剂,在压力2.3MPa、空速0.3h-1和不同的吸附温度下,考察吸附温度对分离石脑油中正构烷烃效果的影响,前20min内得到的吸余油中正构烷烃质量分数如表3所示。

表3 不同温度下SMB工艺吸余油(RO)中正构烷烃质量分数Table 3 n-Paraffin mass fraction in RO of SMB at different temperatures

由表3可见,当吸附温度低于170℃,由于吸附过程为扩散控制,较低的分子扩散速率导致吸附效果较差;而当吸附温度高于170℃时,吸附过程为平衡控制;温度再升高使5A分子筛上正构烷烃的平衡吸附量降低,从而导致吸附效果变差。适宜的吸附温度为170℃。

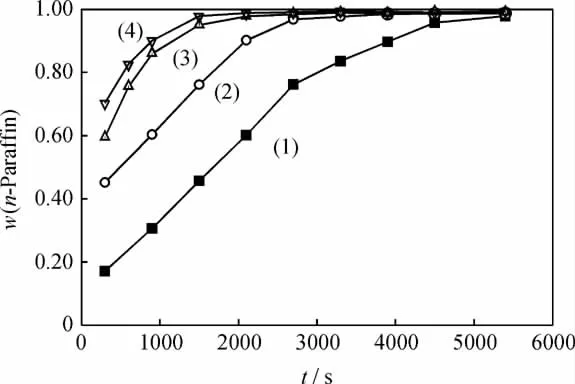

由于吸附和脱附为循环工艺,因此吸附和脱附的操作温度不应相差太大。在压力2.3MPa、不同温度下,以正戊烷为脱附剂,所得脱附油中正构烷烃的质量分数随时间的变化示于图2。

由图2可知,以正戊烷为脱附剂时,升温有利于正构烷烃的脱附,温度为170℃和210℃时的脱附效果相差不大,故选择与吸附温度相同的170℃作为脱附温度,也即适宜的吸附-脱附循环温度为170℃。

图2 不同温度下以正戊烷为脱附剂所得脱附油(EO)中正构烷烃的质量分数随时间的变化Fig.2 Mass fraction of n-paraffins in EO vs time separated with n-PEN as desorption agent at different temperatures

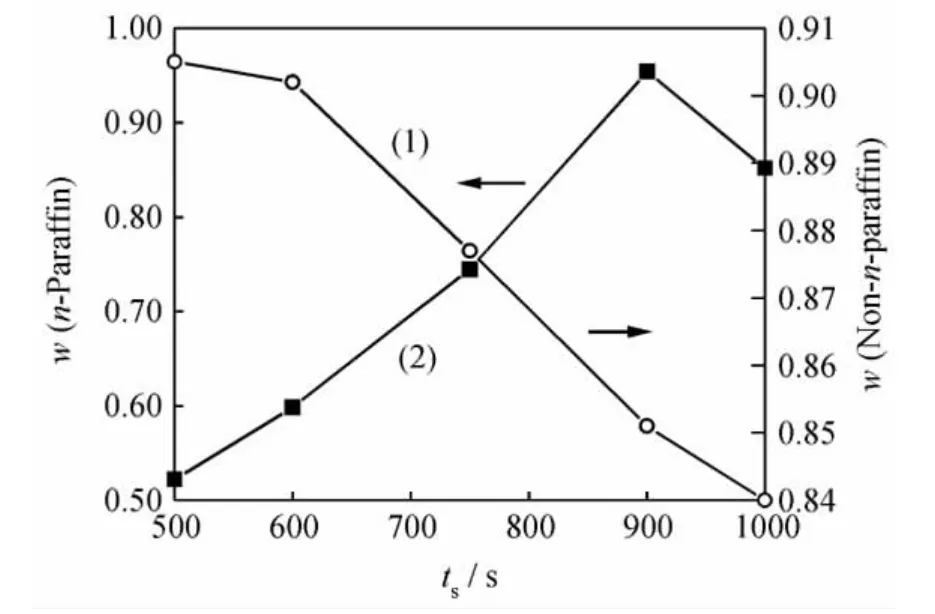

2.2.2 切换时间的影响

在压力2.2~2.5MPa、脱附剂流量LD=20mL/min、石脑油进料流量LF=5mL/min、脱附油抽出流量LAD=10mL/min、循环流量LRP=15mL/min时,考察了SMB吸附分离石脑油中正构烷烃时,不同切换时间(ts)的分离效果,结果如图3所示。

图3 SMB工艺切换时间(ts)对脱溶剂脱附油(DEO)w(n-Paraffin)和脱溶剂吸余油(DRO)w(Non-n-paraffin)的影响Fig.3 Effects of switch time on w(n-Paraffin)of DEO and w(Non-n-paraffin)of DRO in SMB

由图3可见,当ts在500~900s之间时,随着ts的延长,DEO中的正构烷烃质量分数不断增加,而当ts由900s继续增加时,正构烷烃质量分数有所降低;当ts在600~950s之间时,随着ts的延长,DRO中的非正构烷烃质量分数降低,也即正构烷烃质量分数在增加,且当ts由600s降至500s时,非正构烷烃质量分数没有明显的增加。

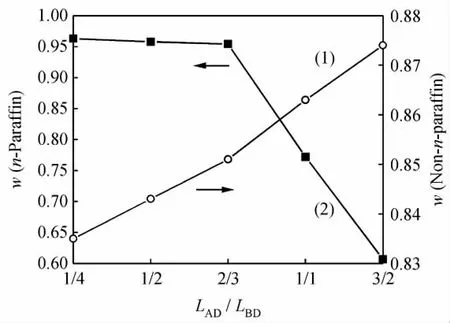

2.2.3 脱附油抽出流速的影响

在压力 2.2~2.5MPa、脱附剂流量 LD=20mL/min、石脑油进料流量LF=5mL/min、切换时间ts=900s、循环流量LRP=15mL/min时,分别考察了脱溶剂脱附油正构烷烃质量分数和脱溶剂吸余油非正构烷烃质量分数随脱附油抽出流量与吸余油出口流量之比(LAD/LBD)的变化,结果如图4所示。

图4 脱附油抽出流量对脱溶剂脱附油(DEO)w(n-Paraffin)和脱溶剂吸余油(DRO)w(Non-n-paraffin)的影响Fig.4 Effects of extract oil flow rate on w(n-Paraffin)of DEO and w(Non-n-paraffin)of DRO

由图4可见,当LAD/LBD大于2/3时,随着LAD的增加,DEO中的正构烷烃质量分数明显降低,当LAD/LBD小于2/3时,正构烷烃质量分数随着LAD/LBD变化不明显;DRO中非正构烷烃质量分数随着LAD/LBD的增大而增加。

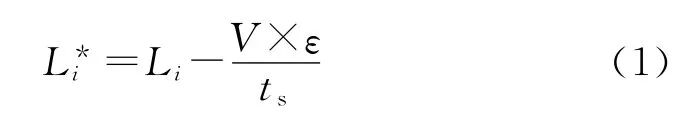

由式(1)可知,当脱附油抽出流量(LAD)增大时,由于LII减少,导致SMBⅡ区的内部流速(LII*)减少。Ⅱ区将Ⅰ区和Ⅲ区隔开,起到类似精馏的作用,同时避免Ⅰ区和Ⅲ区间不同浓度物料的返混,当Ⅱ区的内部流速(LII*)减少时,将导致更多的非正构烷烃随着进出料口的切换而进入Ⅰ区,使Ⅰ区出口脱附油正构烷烃量下降;相反,由于Ⅱ区反向相对流速的增大,更少的正构烷烃进入Ⅲ区,结果使Ⅲ区出口吸余油非正构烷烃量上升。

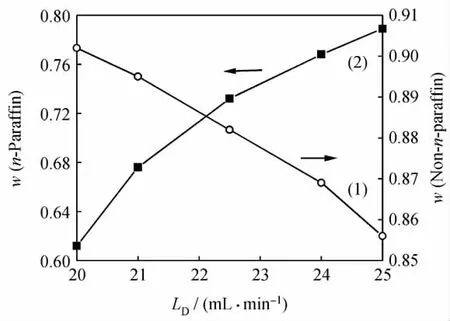

2.2.4 脱附剂流速的影响

在压力2.2~2.5MPa、脱附油抽出流量LAD=10mL/min、石脑油进料流量LF=5mL/min、切换时间ts=600s、循环流量LRP=15mL/min时,分别考察了脱附剂流量(LD)对分离效果的影响,结果如图5所示。

图5 脱附剂流量对脱溶剂脱附油(DEO)w(n-Paraffin)和脱溶剂吸余油(DRO)w(Non-n-paraffin)的影响Fig.5 Effects of desorbent flow rate on w(n-Paraffin)of DEO and w(Non-n-paraffin)of DRO

由图5可知,随着脱附剂流量(LD)的增加,DEO中的正构烷烃质量分数上升,DRO中的正构烷烃质量分数也在上升。

2.2.5 原料流速的影响

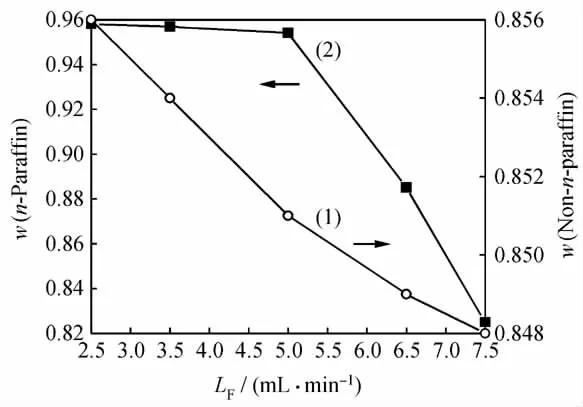

在压力为2.2~2.5MPa、脱附剂流量LD=20mL/min、脱附油抽出流量LAD=10mL/min、切换时间ts=900s、循环流量LRP=15mL/min时,考察了石脑油进料流量(LF)对分离效果的影响,结果如图6所示。

图6 石脑油进料量对脱溶剂脱附油(DEO)w(n-Paraffin)和脱溶剂吸余油(DRO)w(Non-n-paraffin)的影响Fig.6 Effect of feed flow rate on w(n-Paraffin)of DEO and w(Non-n-paraffin)of DRO

由图6可知,在石脑油进料流量LF小于5mL/min时,随着石脑油进料流量LF的减少,DEO中的正构烷烃质量分数基本不变,当石脑油进料流量LF大于5mL/min时,DEO中的正构烷烃质量分数随着进料量增大而下降;随着石脑油进料流量LF的增加,DRO中的非正构烷烃质量分数降低。

由于SMBⅢ区吸附段分子筛吸附能力一定,石脑油进料流量(LF)的增大将导致吸余油中正构烷烃含量的增加。另外,Ⅳ区的作用是将吸附带Ⅲ区出口与脱附带Ⅰ区进口隔开以避免返混,由于LF的增大会导致非正构烷烃更多地进入Ⅳ区,进而导致污染Ⅰ区,使Ⅰ区出口的脱附油中正构烷烃含量下降,脱溶剂脱附油的质量变差。通常情况下,在Ⅳ区内非正构烷烃的净流量与溶剂流量相反,以保证非正构烷烃不能穿过Ⅳ区污染Ⅰ区。在本实验的考察中,当Ⅲ区进料量不断增大时,会导致非正构烷烃来不及由吸余油出口流出而进入Ⅳ区的现象,而随着进料量的增大,进入Ⅳ区的非正构烷烃流量也在增大,最终导致IV内非正构烷烃污染Ⅰ区的现象。

由上述参数优化的结果可以得到较优的SMB操作参数,即石脑油进料流量LF=5mL/min、脱附剂流量LD=20mL/min、脱附油出口流量LAD=10mL/min、循环流量LRP=15mL/min、切换时间ts=900s。

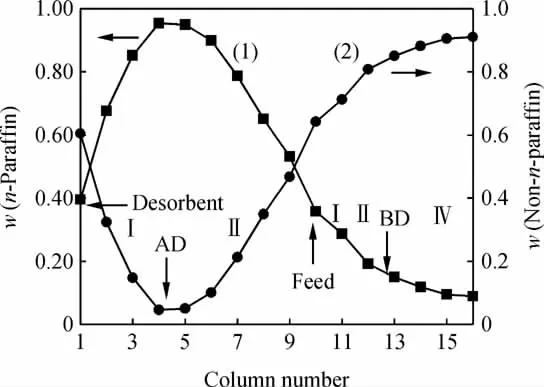

在SMB 16个单柱的下端设置取样口,在系统稳定后取样测得SMB内部正构烷烃质量分数和非正构烷烃质量分数的分布,如图7所示。

由图7可见,在吸附区(Ⅲ区)中,流动相中正构烷烃浓度逐渐降低,这是由于石脑油中的正构烷烃在Ⅲ区中被分子筛吸附,同时置换出该区分子筛中吸附的正戊烷。Ⅳ区是吸附区(Ⅲ区)和脱附区(Ⅰ区)之间的缓冲区,该区中沿着流动相方向正构烷烃含量降低而正戊烷浓度增大,因为吸附区(Ⅲ区)的流动相在该区中不断地将吸附在分子筛中的正戊烷置换出来。在脱附区(Ⅰ区)中正构烷烃的浓度逐渐增大,因为在该区中脱附剂正戊烷将吸附在分子筛中的正构烷烃不断置换出来,并随脱附油由脱附油出口流出。

图7 优化条件下稳定操作时SMB内部正构烷烃和非正构烷烃质量分数的分布Fig.7 Distributions of n-paraffin and non-n-paraffin mass fractions in SMB at steady state under optimal conditions

SMB工艺得到的脱附油和吸余油中含有大量的脱附剂正戊烷,需回收以便循环利用,同时完成对脱附油和吸余油的脱溶剂,从而得到脱溶剂脱附油与脱溶剂吸余油产品。

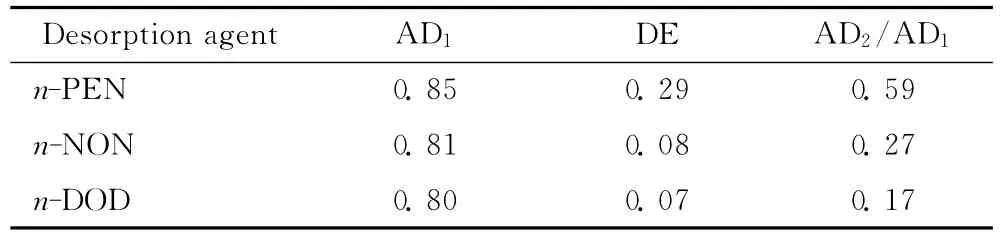

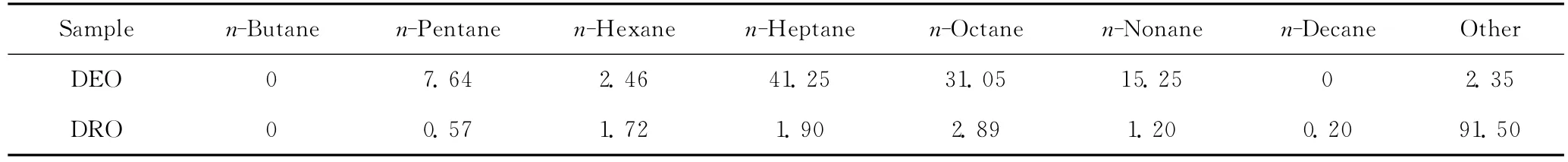

在优化的分离条件下得到的脱附油和吸余油经脱附剂回收后,脱溶剂脱附油与脱溶剂吸余油的组成如表4所示。

表4 优化分离条件下SMB工艺所得脱溶剂脱附油(DEO)和脱溶剂吸余油(DRO)的组成Table 4 Compositions of DEO and DRO from SMB under optimal operating conditions w/%

可见,脱溶剂脱附油中正构烷烃质量分数达到了97.65%,脱溶剂吸余油中非正构烷烃质量分数达到了91.50%。

石脑油原料经过模拟移动床-脱附剂回收耦合工艺后,得到了富含正构烷烃的脱溶剂脱附油和富含非正构烷烃的脱溶剂吸余油。相比于石脑油原料,脱溶剂脱附油作为乙烯裂解原料时,可使乙烯收率提高约17百分点;脱溶剂吸余油的芳烃潜含量提高约10百分点,其研究法辛烷值提高了约20个单位。

3 结 论

(1)对基于分子管理的石脑油液相模拟移动床吸附分离工艺进行考察,确定了工艺的优化条件。该优化条件为温度170℃、切换时间900s、进料流速5mL/min、脱附剂流速20mL/min、脱附油流速10mL/min、吸余油流速15mL/min。

(2)对模拟移动床吸附分离工艺的溶剂回收过程进行了Aspen模拟,结果表明,脱溶剂脱附油中正构烷烃质量分数达到约97.65%,脱溶剂吸余油中非正构烷烃质量分数达到约91.50%。

(3)与石脑油相比,以脱溶剂脱附油作为乙烯裂解过程原料时,乙烯收率可提高约17百分点;同时,脱附油吸余油的芳烃潜含量提高了约10百分点,其研究法辛烷值提高约20个单位。

[1]沈本贤,刘纪昌,陈晖,等.石脑油的优化利用方法:中国,CN 1710030A[P].2005.

[2]LIU J C,SHEN B X,SUN H.Adsorption behavior of normal paraffins in a fixed bed adsorber containing 5A molecular sieves[J].Adsorp Sci Technol,2006,24(4):311-320.

[3]MIANO F.Adsorption of hydrocarbon vapour mixtures onto zeolite 5A[J].Colloid Surface A,1996,110(1):95-104.

[4]SYMONIAK M F.Upgrade naphtha to fuels and feedstocks[J].Hydrocarbon Process,1980,5:110.

[5]WANLESS G J.Hydrocarbon separation process:US,4000059[P].1976.

[6]NEUZIL R W,GROVE D,SKALA H.Method for improving molecular sieves:US,3405057[P].1968.

[7]BARRER R M.Sorption in porous crystals:Equilibria and their interpretation [J]. J Chem Technaol Biotechnol,1981,31(1):71.

[8]JOBIC H,KARGER J,KRAUSE C,et al.Diffusivities of n-alkanes in 5Azeolite measured by neutron spin echo,pulsed-field gradient NMR,and zero length column techniques[J].Adsorption,2005,11(1):403-407.

[9]KOLOKOLOV D I,ARZUMANOV S S,STEPANOV A G,et al.Dynamics of linear n-C6-n-C22alkanes inside 5Azeolite studied by 2HNMR[J].J Phys Chem C,2007,111(11):4393-4403.

[10]SILVA J A C,RODRIGUES A E.Sorption and diffusion of n-pentane in pellets of 5Azeolite[J].Ind Eng Chem Res,1997,36(2):493-500.

[11]SHEN B X,LIU J C,WANG Z X.Research on optimized utilization of naphtha resources based on adsorptive separation with zeolite[J].China Petroleum Processing and Petrochemical Technology,2005,(1):49-55.

[12]KEHAT E,ROSENKEANZ Z.Separation of n-hexane from a solution in benzene by adsorption on molecular sieve 5A[J].I & EC Process Design and Development,1965,4(2):217-220.

[13]RODRIGUES A E,LU Z P,LOUREIRO J M,et al.Separation of enantiomers of 1a,2,7,7a-tetrahydro-3-methoxynaphtha-(2,3b)-oxirane by liquid chromatography:Laboratory-scale elution chromatography and modeling of simulated moving bed[J].J Chromatogr A,1995,702(1-2):223-231.

[14]PAREDES G, MAZZOTTI M. Optimization of simulated moving bed and column chromatography for a plasmid DNA purification step and for a chiral separation[J].J Chromatogr A,2007,1142(1):56-68.

[15]LEE H H, KIM K M,LEE C H.Improved performance of simulated moving bed process using column-modified feed [J].AIChE J,2011;57(8):2036-2053.

[16]NAM H G,HAN M G,YI S C,et al.Optimization of productivity in a four-zone simulated moving bed process for separation of succinic acid and lactic acid [J].Chem Eng J,2011;171(1):92-103.

[17]LONG N V D,LEE J W,LE T H,et al.Solventgradient SMB to separate o-xylene and p-xylene[J].Korean J Chem Eng,2011,28(4):1110-1119.

[18]JIN W,WANKAT P C.Hybrid simulated moving bed processes for the purification of p-xylene[J].Sep Sci Technol,2007,42(4):669-700.

[19]BROUGHTON D B,CARSON D B.The molex process[J].Pet Refin,1959,38(4):130-134.

[20]BROUGHTON D B,NEUZIL R W,PHARIS J M,et al.The parex process for recovering paraxylene[J].Chem Eng Prog,1970,66(9):70-75.

[21]BROUGHTON D B,GERHOLD C G.Continuous sorption process employing fixed bed of sorbent and moving inlets and outlets:US,2985589[P].1961.

[22]BROUGHTON D B.Continuous solid-fluid contacting process:US,3274099[P].1963.

[23]CAO J,SHEN B X.The influence of solvents on the liquid-phase adsorption rate of n-hexane in 5Amolecular sieves[J].Adsorp Sci Technol,2010,27(8):777-784.

[24]LICKUS A G,BROUGHTON D B.Separation of aliphatic paraffins from normally liquid hydrocarbon mixtures:US,3239455[P].1966.

[25]PARK L G.Process for separating olefins from saturated hydrocarbons:US,3723302[P].1971.

[26]BROUGHTON D B.Hydrocarbon separation:US,3715409[P].1971.

[27]BIESER H J.PLAINES D.Process for separating normal paraffins:US,4006197[P].1977.