快速多功能综合作业车自动调平功能研究

2013-01-07赵剑,马泳

赵 剑,马 泳

(北京二七轨道交通装备有限责任公司工程机械研发中心,北京 100072)

快速多功能综合作业车(以下简称作业车)是北京二七轨道交通装备有限责任公司从德国GBM公司买入技术,通过公司自行技术创新、制造的作用于新型高速电气化铁路的综合作业车。其在以下几种情况会出现车体倾斜的情况:

(1)在旋转和升降作业平台向一侧伸出作业时;

(2)在高空作业斗向一侧伸出作业时;

(3)在作业车过弯时;

(4)在强风从侧面吹向作业车时。

考虑极端情况,作业车在过弯时,旋转和升降作业平台、高空作业斗均向弯道内侧伸出作业,并且有强风由弯道外侧吹向内侧,此时作业车将发生严重倾斜,并可能导致作业车侧翻,引发作业安全事故发生。如何保证作业车车体存在倾斜的工况下能安全作业,将是本文重点考虑的问题。由此提出了作业车在恒低速作业时能自动调平功能的设想。

1 概述

1.1 作业车转向架工作状态说明

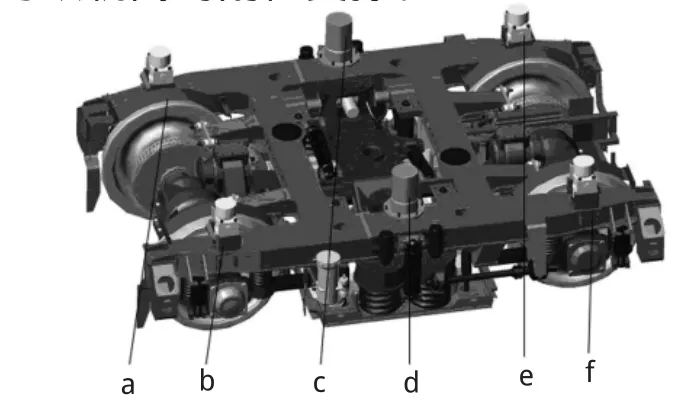

作业车的运行模式选择分为牵引模式和作业模式。当作业车处于牵引模式情况时,作业车运行速度较快,此时为保证行车安全,作业车转向架(如图1所示)中六支撑油缸均不起支撑作用,车架、转向架构架、轴箱间为柔性连接;当作业车处于作业模式时,此时为一恒低速运行状况,为保证作业人员安全,转向架六支撑油缸将工作,所有一级支撑油缸将完成轴箱与构架间的刚性支撑,所有二级支撑油缸将完成构架与车架间的刚性支撑,通过两级支撑,完成车架与铁轨间的刚性支撑。

图1 作业车转向架结构

1.2 自动调平功能方案引入

当作业车处于作业模式时,旋转和升降作业平台、高空作业斗均有可能工作,并且侧向伸出值较大,此时由于力矩作用,作业机具伸出侧压力会大于另一侧,如作业车正在弯道作业,由于弯道处存在轨道高度差,外侧轨道高于内侧轨道,此时压力差会更加明显,如大于某一值,作业车则可能出现侧翻。由此,作业车具备自动调平功能十分重要。因原车已经具有起刚性支撑作用的油缸,所以本自动调平系统将在此基础上对液压部分进行改进,以实现自动调平功能。

1.3 自动调平功能实现的设想

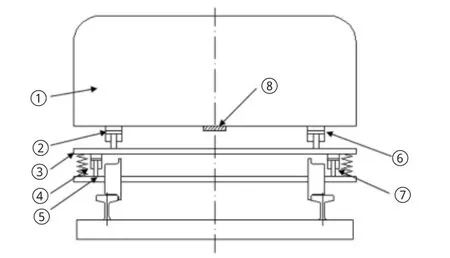

在车体与转向架之间中心位置横向加装水平类传感器,此传感器在车体出现倾斜时能返回倾斜角度值数据,根据反馈数据指导一、二级支撑油缸伸缩行程量,通过调节左右两侧一、二级油缸伸缩来达到调平车体的目的,后文将就此设想进行论证。自动调平系统示意图,如图2所示(单转向架)。

图2 自动调平系统示意图

1.4 使用环境

根据前文的描述,可以看出调平系统主要作用的环境为:当作业车正处于作业模式,且作业车正在过弯,且旋转和升降作业平台、高空作业斗两种作业机具均伸向弯道内侧时,此时如作业车倾斜角度大于某一值,调平系统将开始作用。

两级自动调平系统作用于转向架轴箱与构架、构架与车体之间。

2 技术方案

要实现车体调平,本方案采用了电液控制液压自动调平。调平系统结构包括如下四部分:十二个支撑油缸,每转向架分布六个,布置如图1所示;油缸所对应的电磁比例方向阀;一个倾角传感器,安装于车体下端横向中间位置;一套PLC控制器。

下面从自动调平液压系统和自动调平控制系统两方面进行说明。

2.1 车体自动调平液压系统

本方案要用于作业车在作业模式下的车体调平,方案的提出是从安全考虑,所以本方案不仅要解决车体调平的问题,更重要的是调平过程的平稳性、可靠性以及快速性。根据需求进行了如下设计:

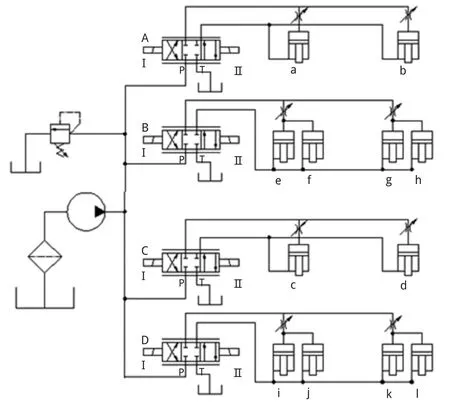

(1)系统原理

车体自动调平液压系统原理如图3所示。液压系统由四个阀控油缸支路组成,每一支路由一个电磁比例方向阀控制。四支路共用液压泵站,该泵站能提供大流量压力油,便于实现油缸的快速伸缩。四支路中,缸 e、f、g、h所在支路用于左侧一级支撑,即左侧前后两转向架构架与轴箱间的支撑;缸i、j、k、l所在支路用于右侧一级支撑,即右侧前后两转向架构架与轴箱间的支撑;缸a、b所在支路用于左侧二级支撑,即左侧前后两转向架构架与车体间的支撑;缸c、d所在支路用于右侧二级支撑,即右侧前后两转向架构架与车体间的支撑。通过两级支撑左右油缸的调节实现车体左右的调平。

图3 车体自动调平液压系统原理图

(2)自动调平动作实现

从前文所述得知,自动调平功能模块工作在作业车处于作业模式下。十二个油缸作用之一,实现车体与钢轨间刚性支撑;作用之二,实现车体左右侧调平。当作业车选取为作业模式时,六油缸均伸出一定值,以便实现作业车作业时的刚性支撑,当车体出现倾斜情况时,通过传感器采集到车体倾斜信号,如向左侧倾斜,则电磁比例方向阀A、B协调工作,两阀均Ⅰ端导通,油泵对作业车左侧六油缸下侧充油,油缸伸出,调平车体;或电磁比例方向阀C、D协调工作,两阀均Ⅱ端导通,油泵对作业车右侧六油缸上侧充油,油缸缩回,调平车体;反之,车体出现向右侧倾斜情况时,油泵对作业车右侧六油缸下侧充油,油缸伸出,调平车体;或油泵对作业车左侧六油缸上侧充油,油缸缩回,调平车体。此处仅说明液压系统工作原理,具体动作时是一个很复杂的过程,将受PLC控制,下文中将有详细描述。

2.2 车体自动调平控制系统

2.2.1 控制系统组成

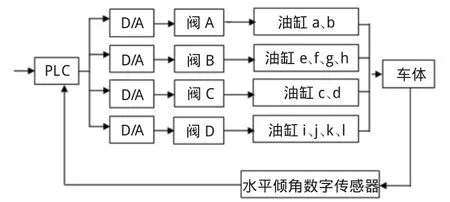

考虑到作业车需要高安全性,对控制的平稳、精准、无差错性要求很高,而PLC抗干扰能力强、可靠性高、系统开发简单、可维护性好,所以控制系统采用PLC;由于要采集到水平倾斜信号,出于可操作性、准确性考虑,选用水平倾角数字传感器。水平倾角数字传感器将车体的倾斜情况以角度值形式反馈给PLC,经PLC控制程序运算处理后,转化为对阀的控制信号,再经D/A转换后对阀进行控制,系统原理图如图4所示。

图4 控制系统原理图

2.2.2 控制逻辑流程

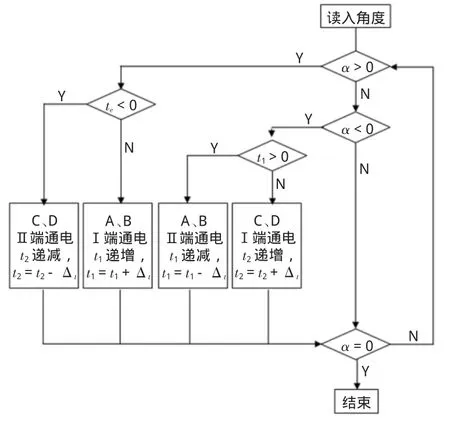

车体自动调平算法流程如图5所示,其中α为倾斜角度,t1为调平时左侧充油时间,t2为调平时右侧充油时间,Δt为一个设定单位充油时间。

图5 车体自动调平控制算法流程图

因用于调平功能的十二个油缸不只用于调平,还将实现车体与钢轨间的刚性连接,所以此处设置两时间参数,原始值为零,为实现调平对相应油缸充油时,时间递增,只有时间参数值大于零时,才能从相应的油缸下端放油,当时间参数递减至零时,则不能继续放油,如此则确保了先前用于刚性支撑时油缸的油量不变。具体实现见如下描述:

经水平倾角数字传感器直接采集到的数字信号(设定车体出现左向倾斜时水平倾角数字传感器得到为正角度值),传递给PLC进行运算处理,然后进行调平。调平因角度值的不一样会有以下三种情况:

(1)如果α>0,则证明车体向左倾斜,时间参数t2可能存在两种情况:如果t2≥0,此时则证明右侧油缸未因调平而充油,此时要实现调平,只能对左侧油缸充油,此时数据经运算处理,再经D/A转换,转化为阀A、B的控制信号,此时阀A、B的I端通电,即对车体左侧上下两级六油缸充油,时间参数t1以Δt递增,以实现调平。当PLC采集到的水平倾角数字传感器值为0时,调平停止;t2>0,此时证明右侧油缸之前因调平已经有充油,此时要实现调平,则对右侧油缸放油即可,此时数据经运算处理,再经D/A转换,转化为阀C、D的控制信号,此时阀C、D的Ⅱ端通电,即对车体右侧六油缸放油,时间参数t2以Δt递减,以实现调平。当时间参数t2递减至0时仍未实现调平,则回到条件t2≥0继续调平动作,当PLC采集到的水平倾角数字传感器值为0时,调平停止;

(2)如果α<0,则证明车体向右倾斜,时间参数t1可能存在两种情况:如果t1≥0,此时则证明左侧油缸未因调平而充油,此时要实现调平,只能对右侧油缸充油,此时数据经运算处理,再经D/A转换,转化为阀C、D的控制信号,此时阀C、D的I端通电,即对车体右侧六油缸充油,时间参数t2以Δt递增,以实现调平。当PLC采集到的水平倾角数字传感器值为0时,调平停止;如果t1>0,此时则证明左侧油缸之前因调平已经有充油,此时要实现调平,则对左侧油缸放油即可,此时数据经运算处理,再经D/A转换,转化为阀A、B的控制信号,此时阀A、B的Ⅱ端通电,即对车体右侧六油缸放油,时间参数t1以Δt递减,以实现调平,当时间参数t1递减至0时仍未实现调平,则回到条件t1≥0继续调平动作,当PLC采集到的水平倾角数字传感器值为0时,调平停止。

(3)如果α=0,则证明车体水平,此时不用调平。因阀为电磁比例方向阀,所以还可以通过PLC根据倾斜角度大小对阀的流量进行控制,当倾斜角度较小,阀流量变小,当倾斜角度较大,则阀流量变大。这样可以实现对油缸的快速充放油。

2.3 方案论证

因用于刚性支撑的油缸设置分两级,所以自动调平方案也采用两级调平,根据调平液压及控制系统描述,可以根据需求调节一、二级油缸相对应电磁比例方向阀的流速,以达到一、二级同时、等行程调平。此方案液压系统主要应该考虑以下几种参照因素:缸径、油缸承重、所需供油泵提供的动力、充油速度以及缸行程。论证计算参数如表1所示。

表1 论证计算参数表

(1)油缸的选择

根据作业车总体布置及限界的规定,以及考虑控制方便,所有六缸均选择缸径为100 mm,设缸径为φ缸。

(2)油缸承重

作业车整车重约8×104kg,减去转向架重量约1.2×104kg,设二级支撑由四个油缸实现,所以二级支撑中每个油缸承重设为M,约为1.7×104kg。一级支撑由八个油缸支撑,所以只要二级支撑油缸满足承重要求,一级支撑八油缸承重更能满足要求。

因F=M×10 N/kg=1.7×105N

所以P=F/S=21.7 MPa

因两级调平时,一、二级油缸同时、等行程,所以油缸行程计算时考虑两级总体行程,即H2。

根据H1=180 mm、W2=1435 mm、W=2 400 mm、H1/H2=W2/W。

所以,得出H2≈301 mm≈300 mm

根据计算过程,此H2为充分调平状态两侧两级油缸行程差,考虑减除一定角度内不用调平的高度差,再分至两级,考虑两级油缸安装位置关系,以及前期用于刚性支撑所需行程,给出充分余量,每级调平则只需要行进200 mm,设为H3。

因R=50 mm、V缸=H3πR2

所以V缸=1570 ml。

因 L=70m、ν车 =2.8 m/s

可以计算出作业车以作业速度从直道进入弯道内轨道最大超高处的时间,此时间即为油缸为实现调平,充油至最大行程时的充满油所需时间,设为t,所以 t=L/ν车 =25 s。

因L为极限值,所以此时间也为极限时间,即充满油最快要求的时间。

考虑其中最多充油量的支路B或D,因其有四个油缸,所以充油为量为4×V缸,所以充油最快速度即为ν充=4×V缸/t=251.2 ml/s。得出电磁比例方向阀最大流量要求即为此要求,同时得出ν阀=251.2 ml/s。

经过计算,由假设论证的油缸的选择缸行程,油缸选择不是问题;由油缸的承重可以得出,需要供油泵能提供的动力为21.7 MPa,目前市场上能提供此动力的泵很常见,所以供油泵可以实现;由充油速度可以得出,电磁比例方向阀最大流量要求为251.2 ml/s,查相关产品参数,大量型号可满足此要求,所以电磁比例方向阀实现也较容易。

3 结束语

根据前文论证,本方案从理论上讲,满足作业车在作业模式、弯道作业时发生倾斜情况下的自动调平功能需求。

[1]李 光,等.静压桩机自动调平系统的研制[J].建筑机械,2001,(6):32-33.