三峡升船机平衡重系统安装技术

2013-01-02蔡春华

蔡春华,罗 彬

(葛洲坝集团机电建设有限公司,成都 610091)

1 前言

三峡升船机为齿轮齿条爬升式垂直升船机,该型式升船机在国内首次采用,其过船规模为3 000吨级,最大提升高度为113m,是世界上规模最大、技术难度最高的升船机[1]。

三峡升船机船厢的总质量为11 500 t,船厢上下运行时整体平衡性通过相同质量的平衡重组来实现。升船机平衡重系统共有16套,对称布置在升船机船厢两侧的混凝土结构内,平衡重系统由平衡重组、平衡滑轮组、钢丝绳和钢丝绳调节装置、平衡链及导向装置等设备组成[2]。

三峡升船机平衡重系统安装具有工程规模大、构件尺寸质量大、技术精度要求高、安装高程高、施工难度大、施工点多面广和施工现场条件复杂等突出难点。针对这些难题,通过对三峡升船机平衡重系统安装技术进行研究,提出了平衡重系统安装的一系列技术措施,有效满足了平衡重系统安装的各项技术要求。

2 平衡重系统安装

2.1 平衡重系统安装总体工序

平衡重系统安装总体工序如下:施工准备→平衡链导向装置安装→平衡滑轮组安装→主提升钢丝绳安装→平衡重组安装(配合船厢加载分阶段进行)→平衡链安装。

2.2 平衡链及导向装置安装

2.2.1 结构组成及安装特点

平衡重系统中的平衡链采用链板型式,共16条,分别悬挂在每组平衡重的钢结构吊篮下部,平衡链与钢结构吊篮及船厢之间通过销轴连接。在船厢一侧距离混凝土墙800mm处,每条平衡链布置5套平衡链导向装置。平衡链导向装置为支承平衡链导向轮的支架,支架采用螺栓连接到预埋板的基础上。平衡链(含导向装置)、平衡滑轮组及钢丝绳的安装均以一个统一的安装轴线为基准进行,并使其与船厢上主提升钢丝绳连接孔群的轴线(横)保持一致。平衡链及导向装置在安装上具有精度要求高的突出特点。

2.2.2 安装工艺

2.2.2.1 平衡链及导向装置安装工序

平衡链及导向装置安装工序如下:施工准备→测放平衡链导向装置安装基准点→导向装置调整、安装、调试→平衡链分段运输安装→机房垂直段吊挂安装→船厢连接段及下部弯段安装、整体连接→注油、调试。

2.2.2.2 平衡链导向装置安装方法

船厢室段侧墙上平衡链导向装置安装采用专用自提升式作业吊篮进行。通过在196.00m高程平台上的不同部位设置固定锚点,以适应在不同部位和不同高度作业的人员的交通需要;导向装置的吊装主要采用机房63 t桥机吊运,辅助卷扬机配合吊装就位,安装技术要求调整合格后按技术要求进行螺栓固定。船厢室底部导向装置吊装采用机房63 t桥机吊运,辅助卷扬机配合吊装就位。施工部位需搭设脚手架平台以满足安装需要。

2.2.2.3 平衡链安装方法

1)左、右竖井内垂直段的部分平衡链通过先在钢结构吊篮下加挂50 t定滑轮组,并在84.00m高程布置10 t牵引卷扬机,当平衡链在84.00m高程按段节分次组拼后,采用整体上升与钢结构吊篮相连接的方式安装。

2)通过自设50 t起升装置在机房安装垂直段平衡链,在84.00m高程平台完成对接安装工作(在对接安装时,起吊孔口应予安全封盖)。

3)船厢对接后至机房内下弯段及与机房垂直段对接的平衡链,其闸室与船厢的连接段先用16 t汽车吊由机房84.00m高程吊至50.00m高程,再由人工通过平台滚运至闸室船厢位置,最后采用布设于顶层196.00m高程的2 t卷扬机及5 t手拉葫芦配合起吊作业安装,操作人员在搭设的钢结构工作平台上作业。

4)穿过闸墙下弯段部位的平衡链先由16 t汽车吊转吊至50.00m高程的滚运平台上,滚运至闸室方向,再利用5 t手拉葫芦与已安装的平衡链连接。

5)84.00m高程至50.00m高程段平衡链由布设的50 t起吊卷扬起升装置在84.00m高程组拼成整段后,下降至50.00m高程与底部段连接,50 t卷扬起升装置起吊下段,在整体连接后松钩。

6)上、下段平衡链的整体连接是在84.00m高程上进行的,采用5 t手拉葫芦起吊对位连接。

7)平衡链安装完成后进行注油、调试。

2.3 平衡滑轮组安装

2.3.1 结构组成及安装特点

平衡滑轮组共有16组,对称布置在两侧机房内,滑轮轴线高程为199.00m。每个平衡滑轮组由8个双槽滑轮单元、7个双支承支座和两个单支承支座以及二期埋件组成。每个滑轮单元独立支承,由滑轮、滑轮轴、球面滚柱轴承、定位环、轴套、透盖、密封及连接件组成。滑轮间距为980mm。为保证平衡滑轮组安装精度,采用一期预埋插筋、二期预埋基础座板和滑轮支座(通过螺栓安装在二期预埋基础座板上)的安装工序进行安装质量控制。平衡滑轮组在安装上具有安装部件多、精度要求高的突出特点。

2.3.2 安装工艺

2.3.2.1 平衡滑轮组安装工序

平衡滑轮组安装工序如下:施工准备→测放安装基准点与控制点→二期锚板安装→滑轮组支座安装→机房所有支座复测→滑轮组安装→润滑系统安装→滑轮组整体安装、调试。

2.3.2.2 平衡滑轮组安装方法

1)采用基础螺栓调节,精确调整固定平衡滑轮组二期埋设的基础座板,然后浇筑二期混凝土;二期混凝土龄期达到7 d后,进行所有座板埋件的测量复验工作。二期埋件安装过程中,同一机房内的所有二期埋件以第一块埋件的安装位置为定位基准,以确保埋件及后续安装的滑轮组间的相对精度。

2)二期埋件混凝土凝固后,将二期埋件表面清理干净,将支座安装在二期埋件上,紧固好连接螺栓,然后对滑轮支座安装位置进行测量复验。

3)在单边机房8组所有支座(每组7个双支承支座和两个单支承支座)吊装完成并且调整达到设计要求后再进行滑轮组的吊装(8个双槽滑轮单元)。

4)润滑系统未安装前,对设备进、出油孔口进行临时封堵,润滑系统安装时,防止污物进入管口内。采用压缩空气吹洗方式进行管路清洗。管路检查合格后及时安装或将两端口封堵存放。

5)润滑系统安装是在平衡重钢丝绳安装前进行的。润滑系统安装后进行注油试验,检查注油的情况,确保所有油路配管接头不出现渗油现象。

2.4 主提升钢丝绳安装

2.4.1 结构组成及安装特点

船厢由256根ϕ74mm的钢丝绳悬吊,钢丝绳分成16组,对称布置在船厢两侧,钢丝绳的一端通过调节装置与船厢主纵梁外腹板上方的吊耳连接,另一端绕过塔柱顶部机房内的平衡滑轮后,与平衡重块连接,平衡重悬吊部分总重为15 500 t。平衡重块与钢丝绳的连接方式是每两组平衡重块通过一块连接板与两根钢丝绳连接,每一组钢丝绳分左旋和右旋。主提升钢丝绳安装具有数量多、质量大、扬程高和安装技术要求高等突出特点。

2.4.2 安装工艺

2.4.2.1 主提升钢丝绳安装工序

主提升钢丝绳安装工序如下:施工准备→钢丝绳及附近验收和进场→确认钢丝绳左右旋向→绳盘支承托架安装→绳头与连接板连接→钢丝绳提升至机房→桥机起升钢丝绳→钢丝绳入滑轮槽、锁定→钢丝绳与船厢吊耳连接→拆除卷扬机提升绳→完成单组钢丝绳安装。

2.4.2.2 主提升钢丝绳安装方法

1)钢丝绳选用一台25 t汽车吊在设备堆放场装车,用5 t载重汽车运输。由堆放场、公区道路、下引航道运至船厢厢体闸室底板50.00m高程处。在主机房196.00m高程平台相应的钢丝绳安装部位布置一台10 t卷扬机。在船厢室下闸首底板50.00m高程处用一台50 t汽车吊将5 t叉车吊入船厢厢体顶面58.50m高程处,并用汽车吊将钢丝绳及附件吊入船厢厢体顶面58.50m高程摆放。

2)确认每根钢丝绳左右旋向后,利用叉车将每盘提升钢丝绳转运至相对应的安装部位并放置在支承托架上,并使绳盘可自由转动。

3)将10 t卷扬机牵引绳头用主机房63 t桥机吊起走小车,使牵引绳通过塔柱顶部机房内的平衡滑轮后下放至船厢厢体58.50m高程处。在10 t卷扬机牵引绳绳头上用一个卡扣与一根短钢丝绳连接。起升10 t卷扬机牵引平衡重提升钢丝绳。

4)当平衡重提升钢丝绳起升高度超过塔柱顶部机房196.00m高程后,利用机房内布置的63 t桥机提升钢丝绳至20m。由于63 t桥机起升高度有限,当桥机起升到极限后,用走小车的方法起升,走小车前平衡重提升钢丝绳必须进入安装部位的滑轮槽内。

5)当平衡重提升钢丝绳起升长度足够长时,在机房196.00m高程提升钢丝绳孔口上方将平衡重提升钢丝绳用固定绳卡锁定梁锁紧。将提升钢丝绳的端头利用桥机从机房196.00m高程提升钢丝绳孔口下放到189.00m高程的临时平台处,转换至10 t卷扬机牵引,并拆除桥机吊装钢丝绳。

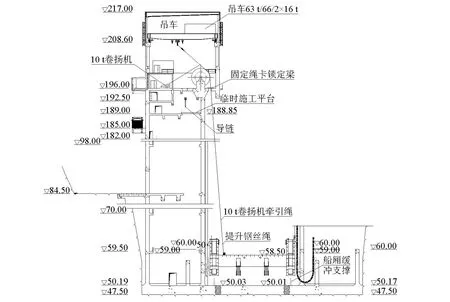

6)当平衡重提升钢丝绳由10 t卷扬机牵引起升后,船厢侧钢丝绳的一端通过调节装置与船厢主纵梁外腹板上方的吊耳连接。重复以上施工步骤完成其他平衡重提升钢丝绳的穿绕工作。提升钢丝绳施工方案见图1。

图1 提升钢丝绳施工方案(单位:m)Fig.1 Hoisting cable construction p lan(unit:m)

2.5 平衡重组安装方法

2.5.1 结构组成及安装特点

升船机平衡重组共有16套,对称布置在船厢室两侧的16个平衡重井内。每套平衡重组由10个标准混凝土平衡重块、两个非标准混凝土平衡重块、两个铸钢平衡重块、1个钢结构吊篮以及平衡重钢框架和导向装置等组成。其中平衡重块由钢丝绳悬吊,因钢丝绳悬吊长度变化造成的不平衡载荷通过悬挂在平衡重组下的平衡链予以补偿,平衡链的另一端绕过船厢室底部的导向装置与船厢连接。承载框架作为断绳安全保护结构嵌在平衡重块两侧的凹槽内,可将破断钢丝绳所悬吊的平衡重块的质量分摊到其他钢丝绳上,框架强度按照单根钢丝绳破断的事故工况确定。框架上设有纵、横导向轮,导向轨道铺设在塔柱墙壁上,平衡重组沿轨道升降运行。平衡重组各组件均为大尺寸、大吨位钢结构件,在安装上主要面临着大件吊装和安装精度要求高等突出难题。

2.5.2 平衡重钢框架及导向装置安装工艺

平衡重钢框架共16套,分为左右框架、水平联系纵梁和导向轮等部分。平衡重钢框架的安装高程与船厢拼装位置相适应,便于进行主提升钢丝绳与船厢和钢框架平衡重块的同时连接。上、下游的竖直平面框架分别进行整体吊装,采用竖井顶部可调节的临时锚具悬挂,然后再进行水平纵向钢梁的吊装与装配。

2.5.2.1 平衡重钢框架及导向装置安装流程

平衡重钢框架及导向装置安装流程如下:施工准备→施工平台、安全平台布设→测放安装基准点与控制点→上、下游平面框架转运至84.50m平台→钢框架吊至191.00m高程临时固定→横梁、框架组件、附件安装→钢框架配合试验、检验→外侧横梁拆除→平衡重块安装→外侧横梁与框架组装。

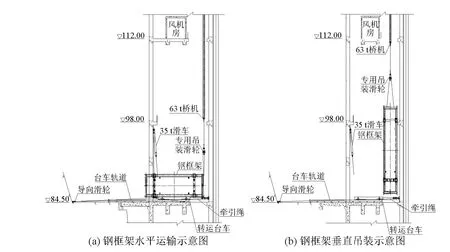

将水平联系纵梁和导向轮运输至196.00m高程后,采用63 t桥机直接吊至175.00m平台临时存放;左右框架采用50 t汽车吊配合装车,将60 t平板车运输至84.50m高程平台,采用200 t汽车吊配合吊至转运台车上,拖入平衡重井内,采用63 t桥机和预设的35 t滑车组配合立起左右框架并吊至189.00m平台,临时固定在预埋的锚板上,然后配合采用手拉葫芦在189.00m平台组装钢框架水平纵梁和导向装置。组装完成后检查外形尺寸及与平衡重导轨的配合情况,合格后进行后续施工。钢框架组装合格后,拆除外侧两根水平纵梁,进行平衡重块安装;平衡重块全部安装完成后,最后将外侧两根水平纵梁安装就位。钢框架吊安装方案如图2所示。

图2 钢框架吊安装示意图(单位:m)Fig.2 Schem atic diagram of steel frame crane installation(unit:m)

2.5.2.2 钢框架及导向装置安装方法

1)上、下游竖直平面钢框架吊装就位后进行可靠锁定,对其调整合格后进行临时固定,然后吊装水平钢梁并进行组装工作。水平钢梁与竖直钢框架采用法兰连接,且连接螺栓紧固力矩符合设计要求;外侧水平钢梁为了方便平衡重块吊装需要临时拆除,因此采用少量螺栓临时紧固,内侧钢梁则需严格按设计要求进行所有螺栓的紧固工作。

2)钢框架第一次组装并整体验收合格后,进行各类导向装置的安装调试。然后进行平衡重钢框架的运行试验,以检验钢框架及导向装置在竖井内通行状况是否符合要求。此次试验使用两台10 t卷扬机配滑车组牵引操作。试验合格后进行平衡重块的吊装施工。

3)进行平衡重块安装前,将钢框架使用竖井顶部锚链悬挂后,对上、下游竖直平面框架进行临时固定,然后拆除外侧两根水平钢梁,分别放置于竖井内相应高程的楼板上。平衡重块安装完成后,重新组装外侧水平钢梁,紧固连接螺栓。

2.5.3 平衡重块安装工艺

平衡重块由192块砼平衡重块(外形尺寸:高×宽×厚=12.35m×3.8m×0.43m;单块重约59.1 t)及32块铸钢平衡重块(外形尺寸:高×宽×厚=8.5m×2.8m×0.33m;单块重约61.1 t)组成,平衡重块安装具有结构尺寸大和吨位重等突出特点。

2.5.3.1 平衡重块安装施工顺序

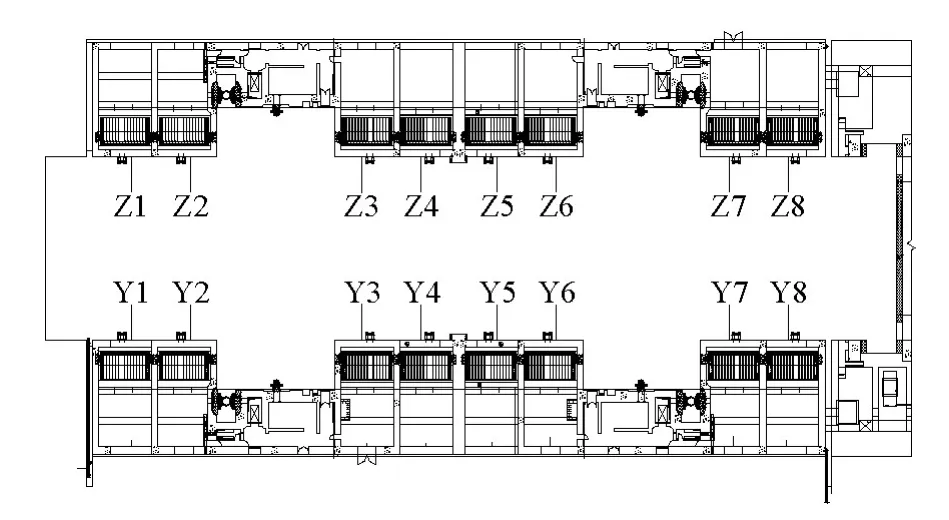

在主机房桥机安装调试完成后,将预先制作好的平衡重块钢支承吊装至175.00m高程平台摆放,然后进行平衡重块吊装,待船厢拼装完成后再进行平衡重块的安装。平衡重块安装遵循对称的原则进行施工,安装顺序如下。a.升船机船厢加载采用分步加载方式进行,因此平衡重块的安装亦采用分步安装方式进行,安装顺序见图3。b.先安装图3中Z2/4/5/7号和Y2/4/5/7号8个驱动点中的平衡重块(每点8块),总重约4 000 t,再在船厢上对应装砂4 000 t。c.第二次安装图中Z1/3/6/8号和Y1/3/6/8号8个驱动点中的平衡重块(每点8块),总重约4 000 t,再在船厢上对应装砂4 000 t。d.第三次安装图中Z2/4/5/7号和Y2/4/5/7号8个驱动点中剩余的平衡重块(每点7块),总重约4 000 t,再在船厢上对应装砂3 000 t。e.最后安装图中Z1/3/6/8号和Y1/3/6/8号8个驱动点剩余全部平衡重块。安装时需注意:a.在每个驱动点先安装平衡重框架中的两个钢平衡重块。b.在每个驱动点每次只能挂装两个平衡重块,且与对称的另一驱动点同步进行。c.船厢门区留出门枢加工空间。

上述工作完成后,船厢侧重约为17 400 t(不含钢丝绳偏重约为700 t),平衡重侧重约为15 000 t;船厢仍然坐落在安装摆凳上,平衡重处于悬挂状态,并与钢支撑梁之间保持一定间隙。

图3 平衡重组安装顺序示意图Fig.3 Schem atic diagram ofbalanceweight installation order

2.5.3.2 平衡重块安装方法

1)每个驱动点内平衡重块安装顺序见图4。平衡重安装时,图3中的Z1/4/5/8号和Y1/4/5/8号8个驱动点的平衡重块按照类型1顺序进行安装,Z2/3/6/7号和Y2/3/6/7号8个驱动点的平衡重块按照类型2顺序进行安装。

图4 初次平衡重块安装施工顺序示意图Fig.4 Schematic diagram of initialbalanceweight installation order

2)初次平衡重块的吊装按编号次序进行,首次吊装的是铸钢平衡重块。铸钢平衡重块先由布置在84.50m高程平台上的5 t卷扬机牵引台车运输到平衡重井内,再将机房内63 t桥机主钩下降到84.50m高程平台上。

3)平衡重块由63 t桥机和35 t滑车组在平衡重井内抬吊翻身、竖立。

4)平衡重块由63 t桥机起升至平衡重块安装部位,平衡重块底部用钢支承垫起,同时将平衡重块固定牢固,防止出现平衡重块倾翻现象。

5)待船厢拼装完成后,先安装铸钢平衡重块。安装时用63 t桥机先将铸钢平衡重块提起。将与铸钢平衡重块提升钢丝绳相邻的提升绳与铸钢平衡重块的吊耳板进行连接,当平衡重块与提升绳连接完后,63 t桥机主钩下降,并将平衡重块的受力转移到相邻的提升钢丝绳上,拆除63 t桥机主钩吊装平衡重块与钢结构框架侧的吊装钢丝绳,并使吊装钢丝绳从钢结构框架横梁的另一侧进入再与平衡重块吊具连接,起升63 t桥机主钩,同时将平衡重块的受力转移到桥机主钩上,拆除相邻的提升钢丝绳与平衡重块吊耳板的连接,铸钢平衡重块由63 t桥机吊入钢结构框架内。将铸钢平衡重块的连杆与平衡重块连接,然后用63 t桥机提升平衡重块与提升钢丝绳连接。

6)铸钢平衡重块吊装完成后,按照安装顺序进行砼平衡重块和钢结构吊篮安装。砼平衡重块和钢结构吊篮的吊装方法是:先将钢支承摆放至大概位置,并预留出吊装空间;当平衡重块由平板车运输到84.50m高程平台后,同样采用铸钢平衡重块水平台车运输的方法,将平衡重块翻身、竖立起吊。

7)待船厢结构拼装完成后,挂装与船厢质量基本相等的平衡重块。平衡重块挂装时,先将平衡重块提起至安装高程,提起时63 t桥机配合走车,使平衡重块的凹槽插入钢结构框架的纵梁内。平衡重块的底部用垫墩及100 t千斤顶支承,平衡重块的安装位置略高于设计高程(便于钢丝绳连接)。然后临时固定,摘除63 t桥机大钩。采用同样方法吊装第二块平衡重块,并临时固定。第二块平衡重块吊装时,按技术要求控制好两个平衡重块的间隙。两个平衡重块吊装完后,安装对应的平衡梁。平衡梁安装完成后,用63 t桥机小钩提起提升钢丝绳,连接提升绳头与平衡重块的平衡梁,需两组平衡重块一起挂装。待挂装完成后,启动布置在平衡重块底部的100 t千斤顶支承,使平衡重块下降,使提升钢丝绳受力,平衡重块处于悬挂状态。按此方法进行初次平衡重块的安装(与空船厢质量基本一致)。

8)后续平衡重块的安装可根据船厢加砂的情况进行,每次安装需按顺序对称进行,每孔每次最多吊装两块。最后吊装钢结构吊篮。

9)平衡重块全部安装完成后,将存放在平衡重井内的外侧水平纵梁用63 t桥机进行吊装,上、下两根水平纵梁的安装顺序是:先安装下水平纵梁,后安装上水平纵梁。下水平纵梁的安装方法为:在63 t桥机上临时挂装一个平衡梁,在平衡梁的两端各挂一根吊装钢丝绳,其中一根钢丝绳挂一台5 t导链,用来调整水平纵梁的吊装水平度,在两根平行吊装钢丝绳起吊后,吊装钢丝绳进入两个平衡重块之间的间隙内,最终使得水平纵梁的吊装就位。上水平纵梁可以直接用63 t桥机吊装就位。

10)利用平衡重井内175.00m高程施工平台与189.00m高程临时施工平台进行橡胶缓冲器的安装。橡胶缓冲器安装的技术要求是:钢丝绳在正常受载状态下,框架结构顶部安全水平纵梁上的缓冲块应与平衡重块接触,并保证每侧不少于4个支承点。框架结构底部安全水平纵梁上的缓冲块与平衡重块之间应有一定的间隙,最小间隙不小于50mm。

2.5.4 钢结构吊篮的安装

钢结构吊篮共16套,外形尺寸为12 350mm×3 800mm×920mm(高×宽×厚),单块重约为81.2 t。

钢结构吊篮采用80 t龙门吊配合装车,150 t平板车运输至84.50m高程平台,采用200 t汽车吊配合吊至转运台车上,拖入平衡重井内,采用63 t桥机和预设的35 t滑车组配合立起,并吊至175.00m,底部用钢支承及100 t千斤顶支撑并临时固定。然后用千斤顶调整至安装高程后与钢丝绳连接。

2.5.5 空心平衡重现场混凝土浇筑

混凝土采用汽车运输,桥机转运,在竖井上部196.00m高程平台上设置溜斗,接软管从浇筑孔将混凝土料引入钢结构吊篮。安装现场混凝土入仓前,应对每次混凝土料质量进行仔细称量、记录,以保证钢结构吊篮(空心平衡重块)的最终质量符合要求。

3 结语

本文从平衡重系统安装特点、安装精度控制要点等多角度出发,建立了平衡重系统安装施工的总体工序,并对总体工序中各主要结构的安装提供了详细的安装流程和安装方法。实践证明,该技术措施能满足三峡升船机平衡重系统安装要求,解决了安装过程中的一系列难题,可为其他类似工程施工过程提供有益的借鉴。

[1] 梁仁强.制定升船机相关质量检测及评定标准[C]//国务院三峡工程建设委员会,中国长江三峡工程开发总公司.中国三峡建设年鉴.北京:中国三峡出版社,2011:162-168.

[2] 郭 彬,金海军,曹怀志.三峡升船机关键技术问题[J].水利发电,2009,35(12):79-81.