汽车维护作业流程平衡状况评价与仿真研究

2013-01-01李晋

摘 要:汽车维护生产线不平衡问题制约着企业生产、组织和管理。本文建立了生产线平衡状况评价指标。利用Flexsim进行生产线建模仿真,结合PCA法进行了平衡状况评价。有助于提高汽车维修企业生产效率。

关键词:二级维护 Flexsim 主成分分析

中图分类号:U472 文献标识码:A 文章编号:1672-3791(2013)01(c)-0072-02

随着汽车保有量的不断增加,汽车维修企业的市场需求与日俱增。同时,汽车维修企业自身还存在着生产线不平衡的问题,导致工时浪费,待检车辆滞留时间过长,甚至造成整条维护作业生产线的瘫痪。研究生产线的平衡问题,有助于提高汽车维修企业的生产效率和经济效益。

1 汽车维护作业流程平衡状况评价指标的建立

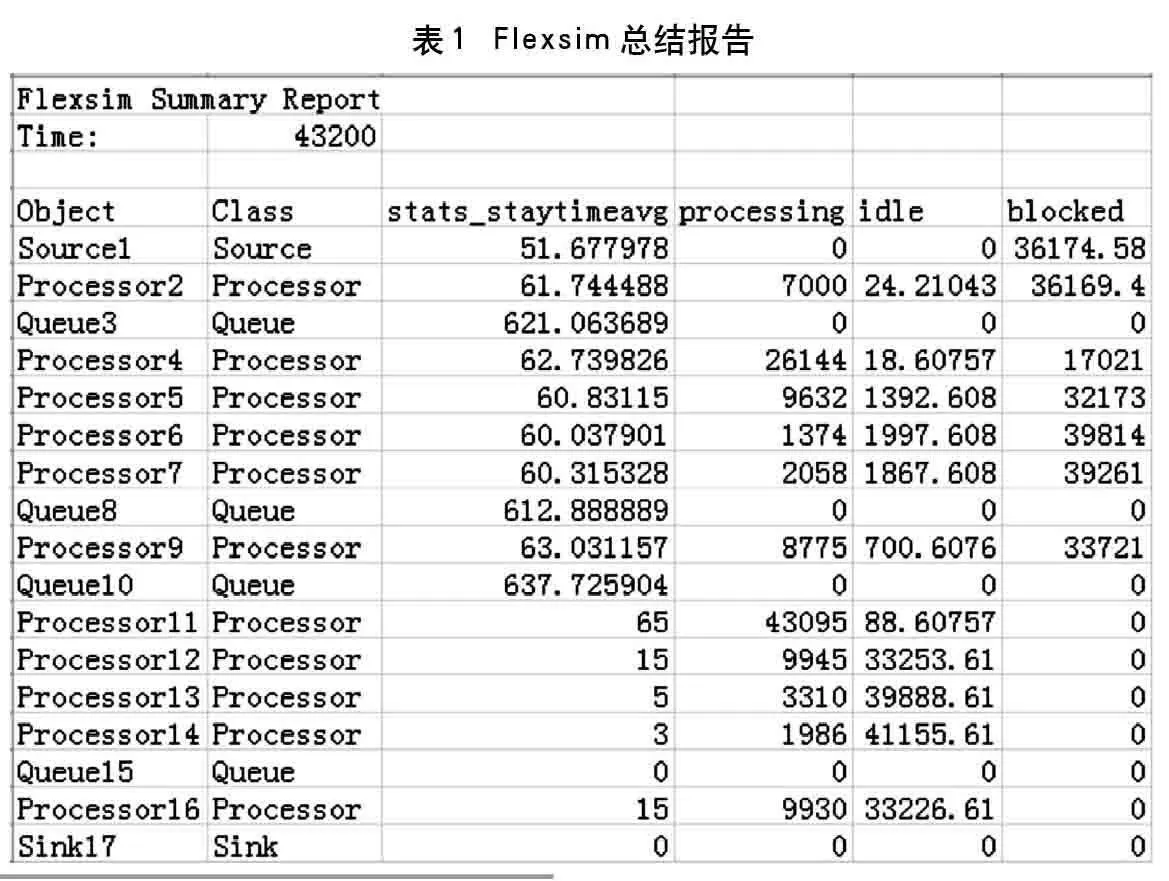

汽车维护作业流程的平衡问题,是在指定的工序流程下,总的流程时间尽量短,且分配到各个工位的作业时间尽量一致的问题。作业流程不平衡会带来工时的浪费和待维修车辆的积压,甚至会中止整个作业流程。维护作业流程的平衡状况,主要以工位为研究对象。一个工位的工作时间可以分为处理时间(processing time)、闲置时间(idle time)和受阻时间(blocked time)。这三种时间分别占总工作时间的比例决定着该工位的工作效率。处理时间比例大,则工位繁忙,反之则空闲。受阻时间比例大,则意味着工位的排序不合理。此外,待检车辆在各工位的平均停留时间(average staytime)也可作为衡量平衡状况的指标。

2 汽车二级维护作业流程仿真

Flexsim是一款系统仿真模型设计、制作与分析工具软件。它集计算机3D图像处理技术、仿真技术、人工智能技术、数据处理技术为一体,专门面向制造、物流等领域。运用Flexsim可在计算机内建立研究对象的系统三维模型,然后对模型进行各种系统分析和工程验证,最终获得优化设计或改造方案。

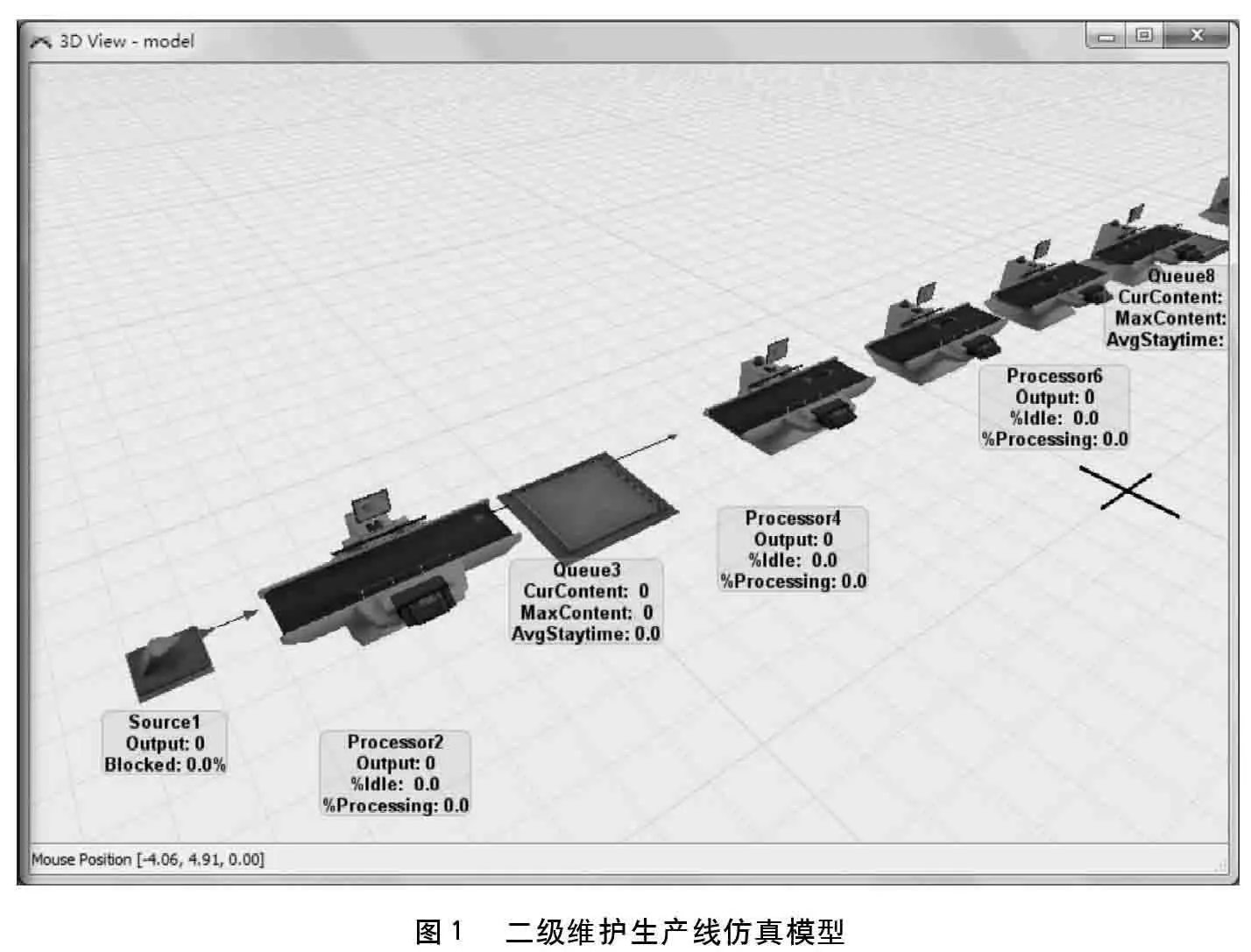

根据汽车维护技术规范中的规定,二级维护基本作业项目有11项。因此我们把这11项作业内容分配到11个工位上。利用Flexsim对二级维护生产线上的11个工位建模。包括:1个发生器、11个处理器、4个暂存区和1个吸收器。实际生产线上的工位与所建模型是一一对应的。

(1)用发生器“Source”表示二级维护作业的起点。待检车辆不断地从发生器中生成。由于车辆随机到达的规律符合泊松分布的特点,故将发生器生成时间规律设置为泊松分布。

(2)用暂存区“Queue”表示相邻两个工位间的等待区域容量。由于相邻工位间最多可容纳10辆待检汽车,所以设置暂存区最大容量为10。当暂存区饱和时,暂存区前面的工位就会暂停工作,直至暂存区不再饱和,前面的工位才会继续向其输送车辆。

(3)用处理器“Processor”表示工位。在系统模型中,由处理器来完成每个工位的所有工作。设置处理器的参数时,“处理时间”是根据各个工位的总的工作时间来设置的。该时间取自现场多次测定所得时间的平均值。

(4)用吸收器“Sink”吸收维护完毕的车辆,表示车辆维护完毕后驶出维修车间。吸收器置于维护流水线模型的最后,并采用默认的参数设置。

最后,运用“connect objects”功能将各模型实体连接起来,完成整个建模过程。如图1所示。然后运用“run model”功能,就开始仿真运行该二级维护作业流程了。

本文设定的仿真时间为汽车维修车间一个工作日,即43200 s。当模型运行到该时间点,则停止运行。然后,在Flexsim中可以直接生成整个仿真过程的各项数据报告,有利于对模型进行全面分析。在菜单栏中选择“Statistics”,在下拉菜单栏中依次选择“Reports and Statistics”,“Summary Report”和“Generate Report”。如图2所示。

3 汽车二级维护作业流程平衡状况评价

由表1可知,各个工位上的作业量差别很大,工序安排不合理,生产线不平衡。本节将对该维护作业流程进行定量评价。

诸如二级维护作业流程平衡状况评价这样的问题,往往需要采集多个指标进行综合评价。但多个指标之间难免存在一定的相关关系,不仅造成了信息的重叠,同时增加了问题分析的难度。主成分分析法可以整合原有指标为少量新指标,起到了“降维”的作用,是确定指标权重的一种常用客观赋权法。

利用SPSS软件可以方便的进行主成分分析。将图2的数据导入到SPSS软件中,在菜单栏依次选择“分析”,“降维”,“因子分析”来实现主成分分析。据此计算出11个工位的最终得分,依次为:0.7,1.1,0.69,0.49,0.51,0.73,1.48,-1.14,-1.66,-1.76, -1.14。该结论也可从图2分析得出。后面工位的闲置时间很长,经常处于不工作状态,而前面的工位则大部分时间保持运作。说明后面工位的利用率不高。这一分析结果与计算结果相符。因此,调整工位的排序,对工位进行整合重组是必要的。

4 结论

本文提出了汽车维护作业流程平衡情况的评价指标。利用Flexsim对二级维护作业生产线进行仿真建模,并利用主成分分析法分析所得数据,指出该生产线不平衡,需要调整工序,并对工位整合重组。实践证明,该评价方法和指标能够较好的契合实际,对提高企业生产效率和经济效益有一定的价值。

参考文献

[1]葛淑斌.汽车二级维护作业流程优化仿真模型研究[D].吉林大学,2011.

[2]于新科,王波.浅析车辆二级维护的作用及工作重点[J].城市公共交通,2002(2).

[3]李暄,洪怡恬,郑慧,等.基于Flexsim仿真软件的配送中心系统优化设计[J].物流技术,2009(8).

①作者简介:李晋(1988—),男,汉族,江苏扬州市人,工学硕士,长安大学汽车学院载运工具运用工程专业,研究方向:汽车运用,交通

运输,站场规划。