香炉山钨矿中深孔爆破参数优化研究

2012-12-31李春

李 春

(赣州有色冶金研究所,江西 赣州 341000)

0 前言

香炉山钨矿床以1W矿体为主矿体,属夕卡岩型白钨矿床,原东部所用的采矿方法基本上为留点柱、条柱的全面法,也类似于浅孔房柱法。采场静空跨度10~20m不等,采空区不处理。而浅孔房柱法通常存在工人劳动强度大,生产效率低,通风条件差等缺点,在空场条件下作业,顶板又未护顶,易发生岩石冒落现象,造成财产损失和人员伤亡事故。根据矿体产状,在西部矿区进行了预切顶中深孔崩矿房柱法工业试验,试验获得圆满成功并取得良好的技术经济指标,在矿山顺利推广。在工业试验中进行了切割槽及矿房崩矿的中深孔参数优化试验工作,取得了理想的效果。

1 开采技术条件

矿体赋存于燕山晚期细粒黑云母花岗岩体与杨柳岗组含炭硅泥质灰岩的接触带上,呈似层状产出,并随接触带产状的变化而变化。矿体在走向和倾向方向,均呈缓坡状,沿走向北东端较厚,往南西变薄,沿倾斜方向,轴部最厚,向翼部逐渐变薄,轴部厚度23.15~45.59m,平均25.83m,厚度变化系数83%,属局部膨大的似层状矿体。矿石自然类型主要为原生矿。矿体中裂隙断层一般不发育,矿石稳固性好,f>12,不结块,不自燃,平均松散系数1.6。矿体中绝大部分储量赋存于高于当地最低侵蚀基准面,矿区内无湖泊、河流等地表水体,矿床主要充水来源为大气降水。矿体及围岩的含水性弱,岩溶不发育。矿床水文地质条件简单。

矿床顶板为寒武系中统杨柳岗组,呈薄层夹中厚层构造、条带条纹构造,是矿区的主要岩层,已蚀变为钙硅角岩,岩石致密,岩芯大部分呈柱状,属坚固岩层。东区生产过程中巷道施工未出现坍塌掉块等不良工程地质现象。

矿体底板为细粒黑云母花岗岩,具有较强云英岩化和硅化,属新鲜坚硬块状岩石,岩芯呈长柱状、柱状,属坚硬岩石,围岩与矿体界面清楚。

开采范围地表有村落、民舍及庙宇,需保护,因此,地表不允许崩落。采空区采用胶结或水沙充填。

试验采场选择在16~18线,即一盘区中部未破坏的原生矿段内W2、W4、W6,矿房崩矿试验重点在W2和W4采场。矿块采取垂直于盘区长轴方向布置,分矿房与矿柱,回采时先采矿房,后采矿柱的隔一采一方式,称之为一步回采和二步回采[1],预切顶中深孔崩矿房柱法是应用于矿块的一步回采中。试验采场长100m(含两端的隔离矿柱),宽15m,高10~15m(矿体厚度),16线南西侧和18线两侧均留10m的隔离矿柱。采场设计切顶层平均厚2.2m,不留底柱,凿岩出矿巷道断面规格为3.7m×3.7m,断面形状为拱形,由于该采场的矿体最大厚度为15m,倾向西,倾角13°,因此采场只设计一个分层。采场顶板采用锚网护顶。

2 中深孔崩矿参数优化

中深孔爆破中的影响因素有许多,但主要因素有3个,即岩石特性、炸药性能和爆破参数[2]。在岩石、炸药已确定的情况下,爆破参数选择是中深孔崩矿设计的关键。当孔网参数、装药结构、网络联结、起爆顺序等爆破参数亦已确定后,合理地确定孔径、孔深、最小抵抗线、排距、孔底距、堵塞长度、炸药单耗等爆破参数显得尤为重要。优良的参数搭配能降低崩矿大块率,降低二次破碎炸药消耗量,加大出矿能力,降低矿石成本。试验采场采用多孔粒状黏性铵油炸药,BQ-100型风动装药器装药,采用孔底复式起爆方式,非电系统爆破。试验采场的切割槽采取三种方式进行对比优化试验,在W2、W4、W6三个采场分别进行上向垂直扇形中深孔拉槽、上向垂直平行中深孔拉槽、浅眼拉槽试验,通过试验选择最优的一种作为以后推广采场的切槽方式。

2.1 采场拉槽

2.1.1 W2采场上向扇形中深孔拉槽法

凿岩参数:在中深孔拉槽及矿房崩矿中均使用YGZ—90钻机凿岩,钻孔直径60mm,排距0.8~0.9m,孔底距0.7~1.2m,孔深3~10m。

起爆方法:采用孔底敷设双导爆管网路起爆,起爆顺序为长延时非电导爆管雷管引爆,导爆索、导爆管传爆,导爆管雷管起爆,段别为2~9段。以切割天井和切割横巷为补偿空间逐排微差起爆,一次性爆破成槽,为采场房采爆破提供初始补偿空间。

爆破条件:切割槽宽2.5m,共15排,75个炮孔,孔深442.2m,崩矿体积292.5m3,崩矿量924.3t。爆破补偿空间是切割天井和切割横巷空间,爆破补偿系数43.1%,属自由空间爆破。

2.1.2 W4上向垂直平行中深孔拉槽法

凿岩参数:孔径60mm,排距0.8~0.9m,孔(底)距1m,孔深10m。

起爆方法:与W2切采相同,雷管段别为2~10段。

爆破条件:切割槽宽2.5m,W4采场切割槽爆破共17排,50个炮孔,孔深500m,崩矿体积430m3,崩矿量1 363t。爆破补偿空间是切割井空间和切割横巷,爆破补偿系数为31.1%。

2.1.3 W6采场浅眼拉槽法

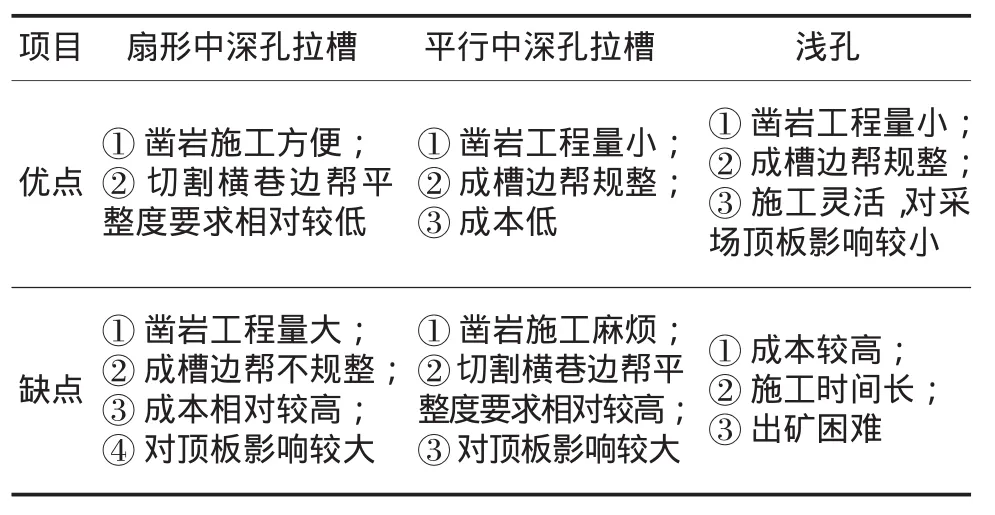

用YSP-45凿岩机凿岩,孔径38mm,排距为0.8~1.0m,孔间距为1.0m,孔深2.0m。用挑顶方法逐层回采切割槽矿石,以中央天井为自由面进行爆破,采用2号岩石卷状炸药,3种拉槽方式见图1。

图1 3种拉槽方式示意图

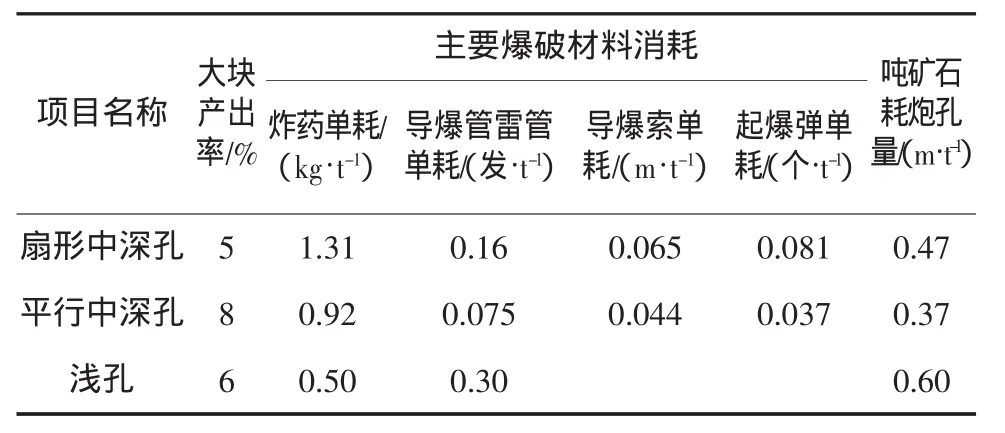

通过现场试验获得如下技术经济指标(表1),并对3种方法进行了优劣对比,见表2。

表1 W2、W4、W6采场切割槽崩矿主要技术经济指标表

表2 3种拉槽方式优劣对比表

由现场试验所获得的数据表明:

(1)平行中深孔拉槽的大块率尽管比扇形中深孔拉槽高3个百分点,但8%的大块率还是<10%,符合矿山要求的。

(2)平行中深孔拉槽的各项指标均明显优于扇形中深孔拉槽。

(3)平行中深孔拉槽具有凿岩工程量小,成槽边帮规整,崩矿成本低的优点,但也有凿岩施工麻烦,每个孔均要移动钻机,而且还要考虑钻机边缘尺寸空间对巷道的要求,巷道边帮平整度要求相对较高的缺点。

从上述3种拉槽方式进行对比,结果认为上向垂直平行孔拉槽方式相对较优。但现场试验表明,采场拉槽采用中深孔爆破对顶板有一定的影响,尤其是对护顶钢筋网破坏较大,因此,在条件许可的情况下,从保护顶板钢网方面考虑也可选择浅孔拉槽方式。

2.2 采场矿房崩矿

2.2.1 炮孔直径及深度

在试验采场矿房崩矿中钻孔使用YGZ—90钻机凿岩,采用垂直扇形上向炮孔布置,钻孔直径60mm,因试验采场矿体厚在15m以内,所以没必要再划分分层回采,只按一个分层回采,孔深5~13m。孔深在10~13m内钻机效率高,爆破效果好。

2.2.2 邻近系数及最小抵抗线

炮孔的邻近系数m又称炮孔密集系数,是孔底距a与最小抵抗线W的比值,即:m=a/W,a、m、W这3个参数直接决定了中深孔的孔网密度,其中,最小抵抗线反应了排与排之间的孔网密度,孔底距反应了排内孔的密度,邻近系数则反应了它们之间的相互关系。它们的选取好坏关系到爆破效果、材料单耗、矿石成本等。根据同类矿山的经验,扇形炮孔m=1.0~2.0,取1.7。

当炸药单耗q和邻近系数m为一定值时,最小抵抗线W与孔径d成正比,在坚硬的矿石中:W=(20~23)d[3],本次试验系数取20,则W=20×0.06=1.2m。

2.2.3 排距与孔底距

排距b=W=1.2m,孔底距a=mW[4],a=1.7×1.2=2.04m,a取2.0m。

2.2.4 炸药单耗及填塞长度

炸药单耗的大小影响矿石的爆破效果,合理的单耗应凿岩工作量少和崩落矿石的块度均匀,大块率低,损失贫化减少。由于这次爆破采用新型多孔粒状黏性铵油炸药,参照类似矿山,取q=0.43kg/t。

扇形中深孔填塞长度一般按(0.4~0.8)W范围内取,可选0.6m,相邻孔采用交错不同的填塞长度。

2.2.5 单孔装药量及装药结构

单孔装药量可按下式计算:QK=LΨπd2Δ/4×10-3(kg)式中:QK为单孔装药量,kg;L炮孔长度,m;Ψ装药系数,0.85;d孔径,60mm;Δ装药密度,0.99kg/dm3。

装药结构采用连续装药结构,孔底复式起爆方式,非电系统爆破,起爆弹放入孔底。

2.2.6 起爆网络

微差间隔时间(Δt):Δt≥4W/C0+K1W/Cp+S/V[5],式中W为最小抵抗线,m;C0矿石中弹性纵波速度,m/s;K1为系数,Cp为裂缝扩展速度,m/s;S为破裂体移动距离,m;V为破裂体移动的平均速度,m/s。经计算和根据国内矿山的经验,中深孔爆破多排孔时其间隔时间Δt为25~50ms。

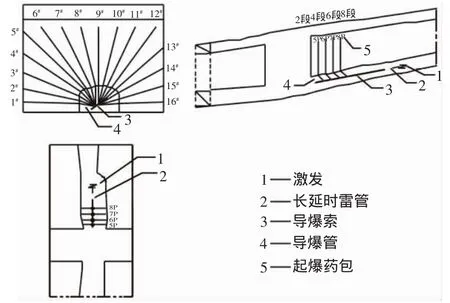

起爆网络:起爆弹在现场人工制作,用2#岩石膨化硝铵炸药(Ø32mm卷药)拆开装填。起爆顺序为延时非电起爆雷管引爆,导爆索、导爆管传爆,导爆管雷管(毫秒管)起爆,按每排孔设不同段别,每次崩矿一般按4排孔一起崩,导爆管雷管段别设为2、4、6、8段或3、5、7、9段。

在凿岩巷道一端用DBG—2型导爆管击发器击发引爆2发延时时间为20min的8段长延时导爆管雷管,长延时导爆管雷管激发沿凿岩出矿巷道布置的12~15m长导爆索,通过导爆索再传爆到每个孔的导爆管,最后引爆孔内的雷管。每个孔的导爆管按排均匀捆扎于导爆索主线周围,为了可靠传爆,每排分二组均匀布置于导爆索主线周围。导爆管和导爆索的联结方向一致,用胶布胶结的长度在15cm以上,导爆管和导爆索的联结角度在70~90°之间。如图2。

图2 起爆网络示意图

3 矿房爆破参数的优化研究

3.1 正交试验设计

在采矿方法及采场结构参数已确定的情况下,许多参数如孔径、孔长、装药结构及方法也已经确定[6]。在中深孔爆破中,还有许多参数是相互影响,如排距、孔底距、装药系数、布排方式等参数组合将直接影响到爆破效果。为了探索适合香炉山西部矿段中深孔凿岩的最优技术参数,我们对矿房中深孔崩矿效果的影响因素进行敏感性正交极差分析。用正交极差分析的方法来评价各因素对爆破效果的影响程度(敏感度),即按照敏感性分析方法的思路,把各因素参数值看成可在一定范围内,按一定步长变动,采用正交极差分析方法[7],安排所有影响因素在不同水平下的取值来试验中深孔的爆破效果。通过分析结果,不仅可明确各影响因素的影响主次关系,而且可绘出每一影响因素与爆破效果的关系曲线。由此,可以确定到底哪个因素对爆破效果更重要,哪个参数又不重要,各因素依什么样的水平搭配起来爆破效果会更好,从而为炮孔参数优化提供充分的依据。

将各因素的极差进行比较,由极差大小顺序便可判别各因子的影响主次,再由各因子在不同水平的Kr值作因子水平与爆破效果的关系曲线,可得出因子水平的影响趋势。

对爆破效果有影响的因素有:排距、孔底距、装药系数、布排方式。

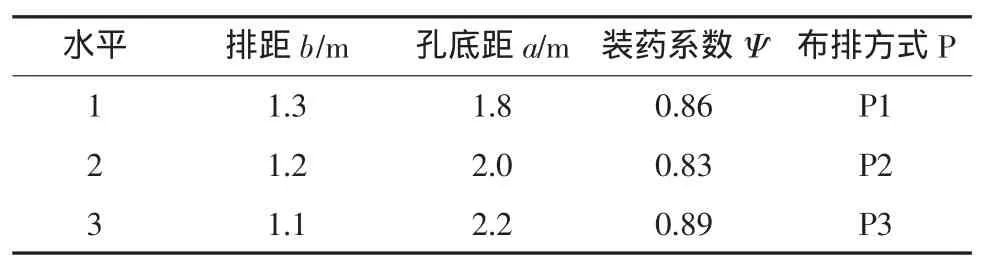

表3 中深孔爆破大块率影响因素方案表

其中布排方式有:P1为加强排形式,P2为4排等排距形式,P3为4排以上形式。表3中有4个因素,每个因素有3个水平值,选用L9(34)正交表。

试验方案及试验结果:

试验方案及试验结果分析如表4所示。

表4 大块率影响试验方案与结果分析表

3.2 试验结果分析

通过表4中的极差R的大小可确定如下因素主次。

因素主次:排距b>孔底距a>布排方式p>装药系数Ψ。排距对大块率影响最大,孔底距次之,其他因素影响更小。

以因素水平为横坐标,爆破大块率K1、K2、K3为纵坐标,作关系曲线图3。

从曲线中可以看出,大块率与排距、孔底距成近似正比关系,说明排距和孔底距越小,大块率就越低,但两者过低明显会造成炸药单耗、矿石粉矿率和贫化损失偏高。

图3 爆破大块率与各影响因素关系曲线

通过正交试验分析,结合现场爆破后实地勘察结果等各方面情况进行综合考虑,大块率要控制在8~10%左右,生产中中深孔爆破较合理的参数可选择为:排距1.2m、孔底距2.0m,炮孔密集系数1.7,装药系数0.85,采用加强排形式布孔。为了保护矿体顶板不至于被冲击波或地震波所损坏,矿房每次崩矿只崩4排,即崩矿步距4.8m。

3.3 爆破地震波及冲击波危害范围

地震波危害半径(R地)按公式R地=KQ1/3计算,式中Q为同段雷管最大药量,kg;K为与爆破作用指数n和建筑物允许破坏程度有关的系数,如药量Q:270.48kg,K取5,则R地=5×270.481/3≈32.3m,取40m。

空气冲击波危害半径(R冲)按经验公式R冲=KQ1/2计算,符号同上。K取5,Q:270.48kg,代入公式计算R冲=5×270.481/2≈82.2m,取90m。

4 结语

(1)通过现场试验结果,认为在切割槽的拉槽方式上,上向垂直平行孔拉槽方式相对较优。其参数为孔径60mm,排距0.8~0.9m,孔距1m。

(2)通过矿房中深孔爆破参数的正交试验设计研究,大块率要控制在8~10%左右,认为优化的参数为排距(最小抵抗线)1.2m、孔底距2.0m,炮孔密集系数1.7,装药系数0.85,采用加强排形式布孔。

(3)预切顶中深孔崩矿房柱法具有生产能力大、资源利用率高和生产施工安全等主要优点,特别是采用了新型的多孔粒状黏性铵油炸药,返粉率低,装药效率高,爆破效果好,深受矿山欢迎。

通过优化的中深孔爆破参数,使得采场的爆破大块率低,铲装运效率高,生产能力大大提高,与原来的普通浅孔房柱法相比,新采矿方法及中深孔爆破的使用,降低了矿石成本,提高了矿山企业的经济效益。

[1]石求志,李 春,兰晓平.预切顶中深孔房柱法在香炉山钨矿的应用[J].中国钨业,2011,26(3):6-9.

[2]饶运章,王春华,黄铁平,等.某石灰岩矿中深孔爆破参数优化研究[J].有色金属科学与工程,2011,47(6):47-51.

[3]翁春林,叶加冕.工程爆破[M].北京:冶金工业出版社,2008.

[4]边克信,刘殿中,陈祖佑,等.新编矿山采矿设计手册:矿床开采卷(下)[M].北京:中国矿业大学出版社,2006.

[5]胡 骧.论石灰石露天矿爆破微差时间的判定方法[J].中国科技博览,2010,(21):119.

[6]李其昌,吴 超.优化凿岩爆破参数降低回采大块率[J].中国钨业,2004,19(3):24-26.

[7]王乃坤,江树华,曲志程,等.正交试验设计方法在试验设计中的应用[J].黑龙江交通科技,2003(8):89-90.