离子型稀土萃取分离工艺技术现状及发展方向

2012-12-29邓佐国徐廷华

邓佐国,徐廷华

(江西理工大学稀土学院,江西 赣州 341000)

离子型稀土萃取分离工艺技术现状及发展方向

邓佐国,徐廷华

(江西理工大学稀土学院,江西 赣州 341000)

对我国离子型稀土萃取分离工艺中,现有的模糊联动萃取新技术的概念及基本技术经济特征;洗液、反液共用新技术的优势及在工艺设计中应采取的有效措施;稀土皂技术使用的目的及控制好稀土皂饱和度的关键技术;有机相各种皂化技术的技术经济特点;有机相溶料技术的特点及适用范围;C272+P507双溶剂萃取技术特点等进行了系统的分析讨论.对进一步加强稀土萃取分离工艺优化研究;稀土分离产品高纯化、物理性能优良化的指标控制技术的研发;提高萃取过程的装备和自动化水平;节能减排、环境保护、实现清洁生产等方面提出了今后努力的方向.

离子型稀土;萃取分离;技术现状;发展方向

20世纪70年代,北京大学徐光宪教授提出串级萃取理论[1],20世纪80年代,实现了用串级萃取理论设计的工艺参数“一步放大”到工业规模生产中[2-3],在稀土分离企业广泛推广应用,大大缩短了萃取分离工艺从研究到工业生产的周期,不仅节省了实验研究的人力和物力,而且大大促进了稀土萃取分离工艺优化的研究[4~8],使我国稀土萃取分离工艺技术处于国际领先地位.20世纪90年代以来,针对稀土传统萃取分离工艺存在酸碱耗量大,生产成本高,分离效果欠佳,环保达标难等问题,在串级萃取理论的基础上,我国科技工作者,围绕稀土萃取分离工艺的进一步优化和环境保护及清洁生产开展了大量研究、探索和实践,在离子型稀土萃取分离工艺中形成了一系列很有特色的工艺技术.这些工艺技术包括:模糊联动萃取技术、洗液、反液共用技术、稀土皂技术、有机相皂化技术、有机相溶料技术、C272+P507双溶剂萃取技术等.

1 稀土萃取分离工艺技术现状

1.1 模糊联动萃取技术

20世纪90年代以来,我国稀土科技界和企业界广大科技工作者进行了多年的研究、探索和实践,提出了稀土模糊联动萃取技术,并在离子型稀土萃取分离企业广泛推广应用,取得了显著的技术经济效果[9~11].该萃取新技术有人称为“模糊萃取”,有人称为“联动萃取”,又有人称为“预分增产萃取法”,还有人称为“网络萃取”[10],这几种称谓实质上指的是同一种稀土萃取分离新技术和萃取方式.

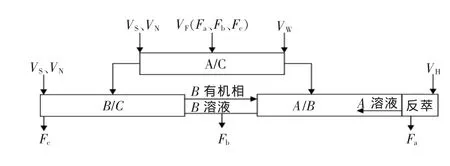

模糊联动萃取分离的槽体模式如图1所示.

图1 模糊联动萃取分离的槽体模式

如图1所示,A/C分离段由于有效分离系数大,可以用较少级数进行粗分离,控制分离指标:A中无C(或达到工艺要求),C中无A(或达到工艺要求).至于中间组分B留在水相或萃入有机相各多少无所谓,故有人称为“模糊萃取”.

在A/C粗分离的基础上,用较多的级数进行相邻稀土元素的精细分离,分别获得高纯度,高收率的A、B、C产品.A/C分离段出口水相直接进入B/C分离段作料液,进行B/C分离;A/C分离段出口有机相直接进入A/B分离段作有机料液,进行A/B分离.整个分离模块的A/C分离,B/C分离和A/B分离联动运行,故有人称为“联动萃取”.

综上所述,对该新的工艺技术,建议定名为“模糊联动萃取”技术,更符合实际,更为科学合理,有利于统一规范.

模糊联动萃取技术的基本特征[6]:一是节约酸碱,降低成本;二是充分利用稀土元素之间的交换功能,提高分离效果,保证产品质量;三是总萃取量S和总洗涤量W比传统萃取工艺小,各相关出口水相和出口有机相稀土浓度高,不仅有利于稀土萃取分离工艺衔接,而且使萃取器总容积减小,减少了有机相和稀土的存槽量,节省了投资和充槽费等;技术经济效果十分显著.

1.2 洗液、反液共用技术

稀土传统萃取分离工艺中,洗涤段和反萃段是分开的,分别加入酸洗液和酸反液.存在问题:反萃液A产品出口液中余酸高,不便于萃取分离工艺衔接,或不利于后续产品的处理.为了萃取分离工艺衔接或后续产品处理,有时需加碱中和余酸,从而增加了酸碱耗量;没有充分利用A与B组分的交换功能,余酸也未得到充分利用.

在稀土萃取分离工艺中,凡是有反萃段的分馏萃取,均可采用洗液、反液共用技术,所谓洗液、反液共用技术,就是将反萃段和洗涤段打通,不分洗涤段和反萃段,在反萃段有机相出口只加酸反液(VH),保证有机相中稀土反萃完全.加入的酸反液,一部分随A产品排出 (VA),另一部分含A组分的溶液进入A/B分离洗涤段作洗液VW(VW=VH-VA),这就是所谓的洗液,反液共用技术[12].

采用洗液、反液共用技术时,在工艺设计时适当增加反萃段级数,或设计双搅拌反萃取槽,或设计本级回流萃取,或在保证A产品质量的情况下,适当调整A产品出口级位置,可使A产品出口液的余酸降得很低,使酸得到充分利用,有利于工艺衔接.同时还可充分利用稀土元素之间的交换功能,提高分离效果,保证产品质量.

1.3 稀土皂技术

1995年发明了萃取法连续浓缩稀土浓度的方法(专利 ZL95117978,X),即所谓的稀土皂技术[13],在稀土分离企业中广泛应用.

将皂化有机相与萃取分离工艺中出口水相稀土溶液接触萃取稀土,萃取了稀土的有机相,称为稀土皂.含B组分的有机相VS进入分馏萃取的萃取段,作为A/B分离段的有机相,这就是稀土皂技术.

采用稀土皂技术的目的:一是提高出口水相稀土浓度,便于萃取分离工艺或后续产品处理工序衔接;二是可除去出口水相产品中的部分非稀土杂质,如Na+、Ca2+、Mg2+等;三是对直接进皂化有机相易造成乳化的萃取体系(如环烷酸萃取提钇),可采用稀土皂进入萃取段,避免乳化、改善分相.

采用稀土皂技术的关键是控制好稀土皂的饱和度,确定的饱和度,应有利于提高出口水相稀土浓度;有利于除去出口水相部分非稀土杂质;有利于控制皂后液稀土的零排放.

1.4 有机相皂化技术

1985年4月1日专利实施开始时,就申请了氨水皂化P507和环烷酸的专利,当时为间隙式皂化;1995年又发明了有机相在萃取槽内连续皂化技术(专利ZL95117989.6)[13].节省了有机相的周转量并省去了皂化用的搅拌槽、厂房、人力等,氨水皂化有机相技术迅速在稀土分离企业得到推广应用.

随着国家对环境的要求越来越严格,稀土分离企业排放的废水中氨氮排放标准要求达到15mg/L.因此,稀土萃取分离过程中产生的氨氮废水问题,成为企业和科研机构关注的热点.由于氨氮废水缺乏有效的治理技术或治理成本高,因此,如何从源头消除氨氮废水的产生,被格外关注.显然不用氨水皂化是一个很好的选择,用钠离子代替铵离子皂化是首选,故应用了氢氧化钠皂化有机相.为了降低皂化成本,2004年,又提出了用钙或镁离子替代铵离子皂化萃取剂(ZL200410050948.4)[13],实现了萃取分离过程中氨氮废水零排放,由于产生的氯化钠、氯化钙或氯化镁废水目前没有限制指标,因此,许多企业采用了钠皂化或钙(镁)皂化技术.

由于NH4OH价格相对便宜、纯净,反应速度快,使用方便,对操作和产品质量影响小,严格地讲是最好的皂化剂,曾在稀土分离企业广泛应用.但由于环保对氨氮排放要求很严格(15mg/L),加之,按目前处理氨氮废水的技术,要达标排放确有一定的难度或成本很高.为了对氨氮废水从源头抓起,现稀土分离企业普遍改用Na皂或Ca皂或Mg皂.NaOH具有纯净,使用方便的优点,但价格较高,增加了生产成本;钙皂化具有价格便宜,生产成本低,与NH4OH皂化剂相比,可降低成本60%~70%,其效益显著.存在问题:一是石灰(CaO)纯度低,大量 Fe、Al、Si等杂质引入萃取系统,不仅造成分相差,而且影响产品质量,增加除杂成本;二是Ca(OH)2溶解度小,皂化时采用Ca(OH)2浆液,易产生三相,分相较差,导致有机相(P507)损失增加.建议企业根据具体情况,合理选择皂化剂.

1.5 有机相溶料技术

2003年发明了有机相溶料技术 (专利ZL200310112363.6)[13].采用 P507有机相溶解 RE2O3或RE2(CO3)3制备成稀土皂有机料液进入萃取槽进行分离,省去了盐酸溶解、净化除杂、过滤等工序,不仅节约了盐酸,还提高了溶料稀土的回收率.

工艺技术特点:一是稀土回收率比盐酸溶料工艺提高2%,提高了资源利用率;二是比盐酸溶料节约盐酸2.0~2.5 t/t.RE2O3,降低了成本;三是有机溶料过程产生的废水作为稀土原料调浆用水循环使用,实现了有机溶料废水零排放;四是因溶料后有少量的酸溶渣存在,浆液萃取比清液萃取P507损失稍大一些;五是有机料液稀土浓度为0.18 mol/L,比水相进料(1.5~1.6 mol/L)低8~9倍,采用有机进料反萃分组,萃取槽体积大,导致投资和充槽费增加.建议采用该工艺技术时,应根据稀土原料配分特点,并进行技术经济比较,有选择地应用.

1.6 C272+P507双溶剂萃取技术

C272是美国氰胺公司(yanmid)研制的,1983年获美国国家专利,目前C272主要靠进口,价格贵(60~70万元/t).这是目前稀土企业未能普遍应用的主要原因.

C272最先在广州珠江稀土冶炼有限公司应用.单用C272时,萃取饱和容量低,分相不好.经研究,采用C272与P507按1∶1的比例(摩尔比)混合使用,既保证了萃取能力和选择性,又保证分相良好,反萃酸度降低.

生产上采用有机相配比:0.5 mol/L C272+0.5 mol/L P507+磺化煤油,皂化度30%,饱和容量为0.13 mol/L,反萃酸度为3.5~4.0 mol/L.

目前,主要用于Er/Tm分组和Tm、Yb、Lu的分离,已在少数分离企业应用.

2 稀土萃取分离工艺技术发展方向

2.1 进一步加强稀土萃取分离工艺优化的研究

稀土萃取分离工艺最优化与人们的认识水平和科学技术发展有着密切的关系.随着人们认识水平的提高和科学技术的发展,今天认为工艺是最优化的,明天就不一定是最优化的.这是一个永恒的研究课题.稀土萃取分离工艺最优化的标准是:分离效果相对最好,产量相对最大,生产成本相对最低,有利于环境保护和清洁生产的工艺为相对最优的工艺.也就是说,应根据稀土原料的类型及配分特点;产品方案及产品方案调整的灵活性;工艺技术及技术经济指标的先进性与合理性;环境保护及清洁生产等,深入分析研究现有稀土萃取分离工艺流程走向存在的问题,如何设计15个稀土元素之间的分离切割方式,确定相对最优的萃取分离的工艺流程走向,使整个稀土萃取分离工艺总萃取量S和总洗涤量W相对最小;萃取器总容积相对最小,进一步达到节约酸碱、降低成本;节省投资和充槽费;工艺技术和技术经济指标先进合理;节能减排和清洁生产的目的.将稀土分离企业建设成为绿色文明、清洁生产的现代企业,实现稀土分离产业的绿色发展.

2.2 向分离产品高纯化、品种结构多样化、物理性能优良化方向发展

稀土高新材料的发展,对稀土氧化物及金属的纯度,非稀土杂质、物理性能提出了越来越高的要求,对稀土分离产业来说,既是挑战,更是机遇.按现有工艺技术水平,稀土氧化物的纯度和非稀土杂质指标的控制已经比较成熟,基本上可以满足用户要求.但物理性能指标(粒度大小及分布、晶形晶藐、比表面积、堆积表观密度等)的控制就不是每个稀土分离企业都能做得到,做得好的.

稀土氧化物物理性能控制是稀土分离企业最后一步工序,也是稀土材料制备企业的开始工序,是连结稀土分离企业与应用企业的桥梁,也是提高分离产品和企业竞争力的关键所在.研究开发空间大、潜力大.希望稀土分离企业必须加强研究开发新型稀土沉淀结晶技术;稀土沉淀结晶过程及物理性能指标控制技术;超细稀土氧化物粉体材料制备技术;稀土应用中相关前驱体的制备技术;非稀土杂质离子分离技术;灼烧工艺制度等.探索出具有较高实用价值,规律性强,重现性好,成熟的产业化制备技术.

2.3 提高萃取过程装备和自动化水平

我国稀土分离产品性能和质量的稳定性与一致性,与国外先进技术水平相比还是有差距的.其主要差距是装备和自动化水平,生产环境和管理水平等方面,致使生产的技术经济指标不是最佳,产品质量的稳定性和一致性较差.因此,提高萃取过程装备和自动化水平是今后努力的方向.

(1)加强混合澄清萃取槽及传动搅拌系统的优化研究.针对稀土萃取体系,对萃取槽槽体结构和搅拌器形式及尺寸参数的优化研究较少.目前,仍采用相似放大的传统方法,缺乏必要的理论依据.能量输入采取保守的设计思路,即选取过大功率的电机,既不利于能量的有效利用,又影响两相接触混合质量、传质速度和级效率.

应用流体力学理论,深入研究两相混合均匀度、相间接触及湍流强度与萃取槽槽体结构尺寸和搅拌器形式及尺寸参数之间的关系,研究开发萃取槽最佳结构尺寸及传统搅拌系统的最佳参数,设计出相对最优化的萃取设备和传统搅拌系统,合理选取输入功率以达到较好的混合均匀度、足够的相间接触和湍流强度的目的,不仅提高传质速度、萃取效率和级效率,而且有利于能量的有效利用,节省电能.

(2)加强配料及流量自动控制的研究,提高自动控制水平.“分馏萃取流程自动控制方法及其装置”(专利ZL93100997.9),首次提出了萃取过程中的自动控制问题,利用在线检测和反馈自动控制系统,控制萃取过程中的流量,实现自动控制的目的.但遗憾的是,到目前为止,有关反馈自动控制技术仍然没有在稀土萃取分离工业中得到应用.目前,我国稀土分离企业的装备和生产过程自动控制水平低[9].

各种溶液的配制及流量控制没有完全实现自动控制,基本上是凭经验,手工或半人工操作,自动化水平低.生产过程中主要还是取决于人为因素,即取决于操作人员的经验、熟练程度和责任心等.如果企业缺乏有经验、有责任心的熟练工人,稀土分离企业的正常运行是有困难的,难以保证产品质量的稳定性和一致性.因此,加强配料和流量自动控制方面的研究,提高自动控制水平,保证工艺过程的最佳运行状态,保证产品质量的稳定性、一致性和最佳技术经济指标,是稀土分离企业应努力的方向.

(3)加快萃取分离过程在线分析研究开发,提高稀土分离装备水平.稀土分离过程中的在线分析控制技术至今没有取得突破性的进展[14],目前我国稀土分离企业均为离线分析.所谓离线分析,就是车间人工取样,送分析室分析,经分析后再将分析结果报车间.所有的分析检测数据的及时性难以保证,严重滞后.如果分析数据出来后,发现产品质量不合格,为时已晚,实际上产品质量早已不合格.如果根据分析数据再调整工艺状态,也带有很大的盲目性,必将造成生产效益低,产品质量波动不稳定,有时还将不合格产品返回处理,增加了生产成本的现象时有发生.因此,建议:①我国应加快萃取分离过程在线分析研究开发,有成熟的在线分析技术后,企业应加大投入,建立在线分析装置,使我国稀土分离装备上档次、上水平;②稀土分离企业在离线分析的情况下,为弥补离线分析数据的严重滞后而影响产品质量波动和不稳定.一是在工艺设计时适当留有余地,萃取级数设置富余一点;二是在各条分离线上,在各产品出口级取样分析的基础上,分别设置一个前哨分析监测点,根据前哨分析点的分析数据及时调整工艺状态,可适当弥补离线分析数据滞后的问题,以保证工艺和产品质量稳定.

2.4 节能减排,加强环境保护,实现清洁生产

稀土冶炼分离企业面临节能减排,环境保护,实现清洁生产的压力,应加强科技创新,加大环保投入,完善环保设施,加强环保管理,加强闭路循环的高效绿色冶金工艺研究,减少“三废”排放量,消除或减少污染,提高三废治理和综合利用水平.如经处理后的废水,可建设一套水净化处理系统,将净化的水返回生产系统循环利用,力争水循环利用达70%以上,达到节能减排的目的.彻底改变目前全靠末端 “三废”治理的被动局面,实现环境保护标本兼治,把稀土冶炼分离企业建设成为绿色环保,清洁生产的现代企业.

[1]徐光宪.稀土(上):第二版[M].北京:冶金工业出版社,1995.

[2]严纯华.稀土萃取分离工艺的一步放大[D].北京:北京大学,1988.

[3]徐光宪,李标国,严纯华.串级萃取理论进展及其在稀土工艺中的应用[J].稀土,1985(1):56-67.

[4]赵治华,李 冬,王 军.串级萃取理论在生产中的应用[J].包头钢铁学院学报,2002(1):42-45.

[5]严纯华,廖春生,贾江涛.中钇富铕矿萃取分离流程的技术经济指标比较[J].中国稀土学报,1999,17(3):256.

[6]杨凤丽.高钇重稀土分离工艺优化研究[D].赣州:南方冶金学院,2001.

[7]钟盛华.离子吸附型稀土萃取分离新工艺[J].中国有色金属学报,2000,10(2):262-265.

[8]钟盛华.中钇富铕稀土矿萃取分离新工艺研究[J].稀土,2001,22(2):26-29.

[9]邓佐国,徐廷华,杨凤丽.混合轻稀土萃取分离工艺优化研究[J].江西有色金属,2003,17(1):29-30.

[10]袁新平.多元分离体系串级萃取方法网络萃取初探 [J].有色冶炼,2003(1):13-15.

[11]邓佐国,徐廷华,胡建康,等.关于模糊联动萃取技术的几点思考[J].有色金属科学与工程,2012,3(1):10-12.

[12]杨凤丽,邓佐国,徐廷华.环烷酸萃取提钇工艺中存在问题及优化措施[J].湿法冶金,2005,24(3):139-142.

[13]许延辉.我国稀土湿法冶金领域专利回顾[J].稀土信息,2009(5):28-30.

[14]王 强,赵增褀,严 刚,等.稀土萃取在线分析进展[C]//中国稀土学会第一届青年学术会议论文集,包头:中国稀土学会,2005.

The current status and development tendency of ionic rare earth exaction separation process

DENG Zuo-guo,XU Ting-hua

(School of Rare Earth Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

This paper studies the existing fuzzy linkage extraction of new technology concepts and the basic technical-economic characteristics by stating the advantage of the lotion,anti-liquid share new technologies and effective measures to be taken in the process design.Key technologies of rare earth soap technical purpose and rare earth soap saturation control are discussed by analyzing the technical and economic characteristics of organic phase saponification,organic miscibility material technology and the application scope.C272+P507solvent extraction technology features are stated.Direction of future efforts are listed,including,strengthen rare earth extraction technology optimization,high purification of rare earth separation products, good indicators of physical properties of control technology,improve the equipment and level of automation of the extraction process,energy saving,environmental protection,clean production,etc.

ionic rare earth;exaction separation;technology status;development tendency

TF845

A

1674-9669(2012)04-0020-04

2012-06-11

邓佐国(1942- ),男,教授,主要从事稀土冶金教学与科学研究工作,E-mail:scdzg@163.com.