大气压冷等离子体提高乙醇转化率的实验参数优化研究

2012-12-27董晓宇刘庆平冯宝民

董晓宇*,王 萧,刘 超,刘庆平,冯宝民

(大连大学 生命科学与技术学院,辽宁 大连 116622)

大气压冷等离子体提高乙醇转化率的实验参数优化研究

董晓宇*,王 萧,刘 超,刘庆平,冯宝民

(大连大学 生命科学与技术学院,辽宁 大连 116622)

以酿酒酵母(Saccharomyces cerevisiae)为研究对象,研究大气压冷等离子体激活酿酒酵母提高乙醇转化率的工艺条件。在单因素实验基础上,选取等离子体处理时间、等离子体电源电压和处理菌液体积为影响因子,以乙醇转化率为响应值,应用Box-Behnken中心组合实验建立数学模型,进行响应面分析。结果表明,大气压冷等离子体提高乙醇转化率的最佳实验参数为:处理时间1 min,电源电压24 V,处理菌液体积9 mL。在此条件下,乙醇转化率达到0.58 g/g,比未处理过的酿酒酵母发酵葡萄糖生成乙醇的转化率高23.6%。

大气压冷等离子体;酿酒酵母;乙醇转化率;响应面

随着世界化石燃料储备量的日益减少,利用微生物转化生物质生产燃料乙醇是解决未来能源短缺的一条重要出路[1]。与传统化学法相比,微生物发酵法制取乙醇具有绿色环保,充分利用农作物废弃物等优点,从而对节约能源和保护环境意义重大。但是在发酵过程中,由于底物和产物的抑制,引起菌种活力下降,从而导致乙醇转化率降低[2]。因此,如何保持菌种在发酵中的活力是发酵工程急需解决的问题之一。

大气压冷等离子体是一种新兴的绿色生物技术[2],其含有多种活性成分,如高能电子、离子、分子、中性原子、激发态原子、光子和自由基[3],同时具有物理活性和化学活性。由于其具有高活性、安全无污染、操作简便、费用低等优点,近年被广泛应用于微生物领域的消毒灭菌和诱变研究[4,5]。

我们前期研究表明,大气压冷等离子体可以促进克雷伯氏杆菌生长,从而提高1,3-丙二醇产量和生产强度[6]。因此,本文拟将其作为一种提高菌种活力的方法应用到乙醇的生物转化中。但是,等离子体放电参数不同,其成分也各不相同[7],对生物体产生的生物学效应也不一样,如对细胞的灭活效应[8]、诱变效应[9]和激活效应[10]。因此,本文通过响应面分析法优化大气压冷等离子体放电的物理参数,确定提高酿酒酵母乙醇转化率的最佳放电参数,为实现大气压冷等离子体在发酵过程中的自动控制提供数据基础。

1 实验部分

1.1 材料

1.1.1 实验菌株

酿酒酵母(Saccharomyces cerevisiae CGMCC 2.604),购自中国普通微生物菌种保藏管理中心。

1.1.2 培养基

YPD培养基(g/L):葡萄糖20 g,蛋白胨20g,酵母粉10 g,固体培养基加入琼脂20 g,pH=7.0,灭菌15 min。

发酵培养基(g/L):葡萄糖160 g,蛋白胨20 g,酵母粉10 g,pH=7.0,灭菌15 min。

1.2 仪器设备

GC-14B气相色谱仪(日本岛津公司),SBA-40C测糖仪(山东省科学院生物研究所),721分光光度计(上海精密科学仪器有限公司)。

1.3 实验方法

1.3.1 酵母菌培养方法

将斜面保藏的酿酒酵母接种到YPD固体培养基进行活化培养,30 ℃培养24 h,使用接菌环取一环菌接入YPD培养基,30 °C、170 rpm振荡培养至对数生长期,稀释菌液使其OD600=3.0,用于等离子体诱导。

1.3.2 等离子体诱导过程

本文采用的介质阻挡放电(Dielectric Barrier Discharge,DBD)实验装置类似先前文献报道[6],略加修改,如图1所示。

图1 大气压介质阻挡放电等离子体实验装置示意图

等离子体放电装置由电源部分和反应器部分组成。电源部分由信号发生器(Peak Tech 4080 Function Generator with Frequency Counter)、放大器和变压器组成。电源为频率和电压连续可调的正弦交流电源,最高峰值电压为20 kV,最高频率为20 kHz。反应器部分由不锈钢的反应腔(20 cm × 20 cm × 20 cm)和尺寸不同的覆有石英介质的圆形不锈钢平板电极组成。上电极直径45 mm,与高压电源相连;下电极又称地电极,直径60 mm,与不锈钢腔体接触并接地。下电极上放置一个直径为7 cm的培养皿,菌液量3 mL,上电极与菌液表面之间放电间隙3 mm。当电压、频率及放电间隙适当时,电极间气体可在大气压下被击穿,形成介质阻挡放电等离子体。

1.3.3 摇瓶发酵

将经等离子体诱导过的菌液按1%(v/v)的接种量接入发酵培养基中,30 °C、170 rpm振荡培养18 h。

1.4 实验设计

1.4.1 单因素实验

采用单因素实验考察处理时间(min)、处理电压(V)以及处理菌液体积(mL)对乙醇转化率的影响。通过单因素实验确定中心组合实验的中心点,该中心点一般选择的是使转化率(g/g)最高的变量值。

(1)处理时间对乙醇转化率的影响

等离子体放电电压为25 V,处理菌液体积为3 mL,处理时间分别为0、1、2、3、4、5 min。诱导的菌液按照1%的比例接入含16%葡萄糖的YPD培养基中进行摇瓶培养。

(2)处理电压对乙醇转化率的影响

处理时间为上述(1)实验得到的最佳值,处理菌液体积为3 mL,处理电压分别为0、22、24、25、26、28、30 V。诱导后的菌液按照1%的比例接入16%葡萄糖的YPD培养基中进行摇瓶培养。

(3)处理菌液体积对乙醇转化率的影响

等离子体处理时间和处理电压均为上述(1)(2)实验所得到的最佳值,处理菌液体积分别为1、3、5、7、9、11、13 mL。诱导后的菌液按照1%的比例接入16%葡萄糖的YPD培养基中进行摇瓶培养。

1.4.2 中心组合实验

根据单因素实验结果,采用三因素中心组合设计,以等离子体处理时间、等离子体放电电压和处理菌液体积为主要考察因子,分别以X1、X2、X3表示,并以+1、0、-1分别代表上水平、基准水平、下水平。

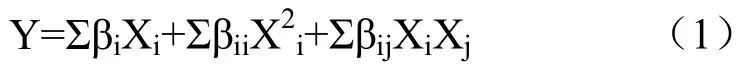

中心组合设计的统计模型可以应用多元二次多项式方程表示:

式中,Y以乙醇转化率为指标。

1.5 分析方法

生物量测定:比色法测定菌液OD值,即721分光光度计在600 nm处吸光度值。

葡萄糖含量测定:SBA-50B生物传感器进行测定。

乙醇含量测定:采用气相GC-14B型气相色谱仪内标法测定。玻璃管填充柱,色谱柱2 m × Ф5 mm,填料为Chromsorb 101,检测器为FID,柱温170 °C,汽化室的温度为200 °C,检测器的温度为220 °C,载气为N2,流速40 mL/min,进样量1 μL。采用无水乙醇和正丁醇做标准曲线,依据标准曲线计算样品中乙醇浓度。

所有数据是三次实验的平均值。

2 结果与讨论

2.1 单因素考察

2.1.1 不同处理时间对酿酒酵母乙醇转化率的影响

大气压冷等离子体处理时间对激活酿酒酵母乙醇转化率的影响如图2所示。从图中可以看出,不同处理时间的酿酒酵母菌液经18 h发酵后,其乙醇转化率出现不同程度的提高。当处理时间是3 min时,酿酒酵母乙醇转化率最高,为0.50 g/g。因此,在后面的单因素实验中,等离子体激活酿酒酵母的最佳处理时间选择为3 min。

2.1.2 不同电源电压对酿酒酵母乙醇转化率的影响

大气压冷等离子体不同电源电压对酿酒酵母乙醇转化率的影响如图3所示。大气压冷等离子体电源电压分别为0、22、24、25、26、28、30 V,经等离子体诱导后的酿酒酵母菌液发酵培养18 h后,其乙醇转化率各不相同。当电源电压为26 V时,酿酒酵母乙醇转化率最高,为0.53 g/g。因此等离子体激活酿酒酵母的最佳放电电压为26 V。

2.1.3 不同体积菌液对酿酒酵母乙醇转化率的影响

大气压冷等离子体处理不同体积的酿酒酵母菌液发酵培养18 h后,菌液体积对乙醇转化率的影响如图4所示。从图中可以看出,当处理菌液体积为5 mL时,酿酒酵母乙醇转化率最高,为0.52 g/g。因此等离子体激活酿酒酵母的最佳菌液体积为5 mL。

2.2 响应面法优化

2.2.1 中心组合实验

根据单因素实验结果,以处理时间3 min,处理电压26 V,处理菌液量5 mL作为中心点,将其设置为0,进行三因素三水平的实验设计,共20组实验,变量水平设定见表,实验设计及结果见表1。

图2 不同处理时间对酿酒酵母乙醇转化率的影响

图3 不同处理电压对酿酒酵母乙醇转化率的影响

图4 不同菌液体积对酿酒酵母乙醇转化率的影响

表1 中心组合实验变量水平设定

运用Design expert 7.0.1.0软件设计实验组合,如表2所示,按照表中组合进行实验,结果以乙醇转化率形式呈现于表2。

表2 中心组合设计及结果

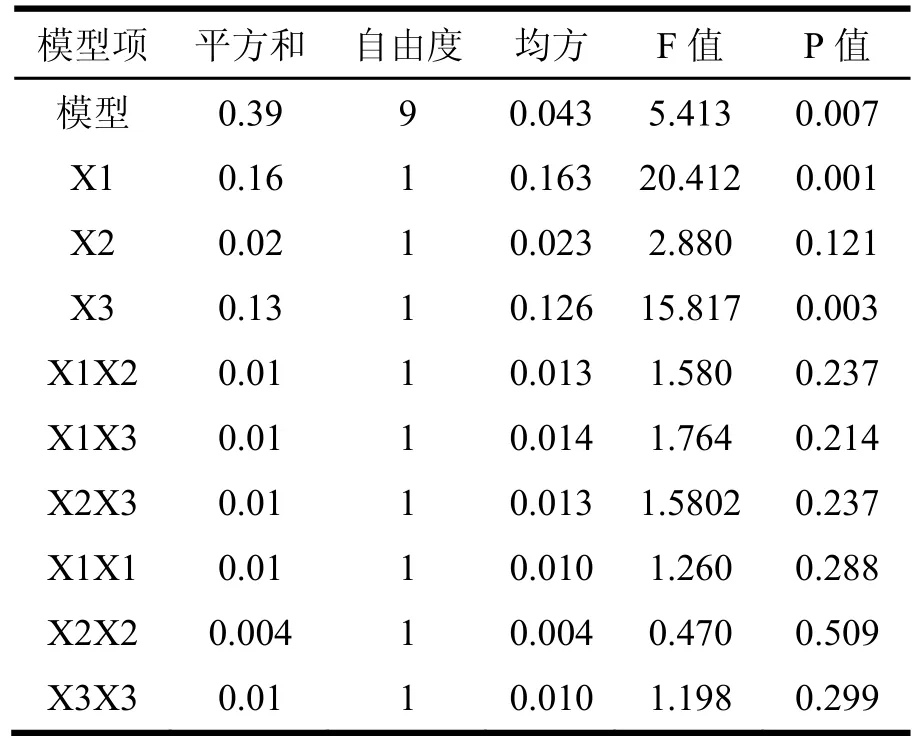

表3 响应面分析法实验回归分析的结果

对表3的数据进行二次多项式拟合,获得处理时间、处理电压、处理菌液体积对乙醇转化率的二阶回归方程:

式中Y为乙醇转化率(g/g)的预测值,X1、X2、X3为处理时间、处理电压、处理菌液体积3个变量的编码值。对该方程进行方差分析得知,该模型极显著(P<0.0001),模型的校正系数为0.8297,说明该模型能解释82.97%响应值的变化,复相关系数为0.6751说明该模型的拟合度较好,实验误差较小,可用此模型对等离子体激活酵母发酵的实验参数进行分析和预测。

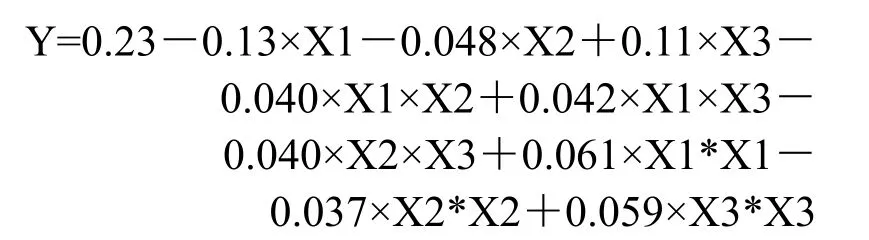

图5表示处理时间和处理电压对乙醇转化率的影响。图5(a)表示当处理菌液体积确定,处理时间在1 min左右,处理电压在23~25 V之间时,等离子体激活酿酒酵母发酵葡萄糖生成乙醇的转化率最大;从图5(b)中可以看出当处理电压一定时,处理时间增长,乙醇转化率降低,当处理时间一定时,处理电压低于23 V时,处理电压减弱,乙醇转化率降低,处理电压高于25 V时,处理电压增强,乙醇转化率降低。

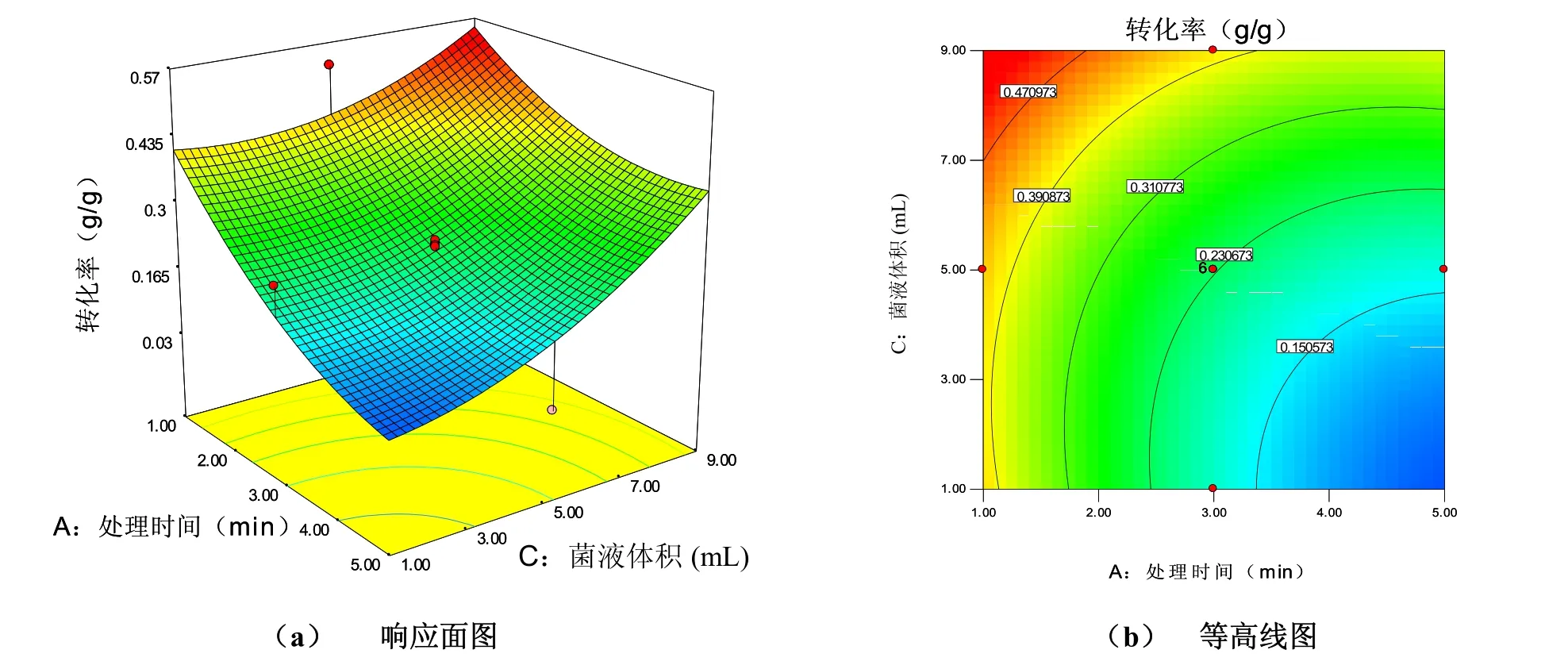

图6表示处理时间和处理菌液体积对乙醇转化率的影响。图6(a)表示当处理电压确定,处理时间1 min左右,处理菌液体积9 mL左右时,等离子体激活酿酒酵母发酵葡萄糖生成乙醇的转化率最大;由图6(b)等高线图可以看出,乙醇转化率随着处理时间的增长以及处理菌液体积的减少而降低。

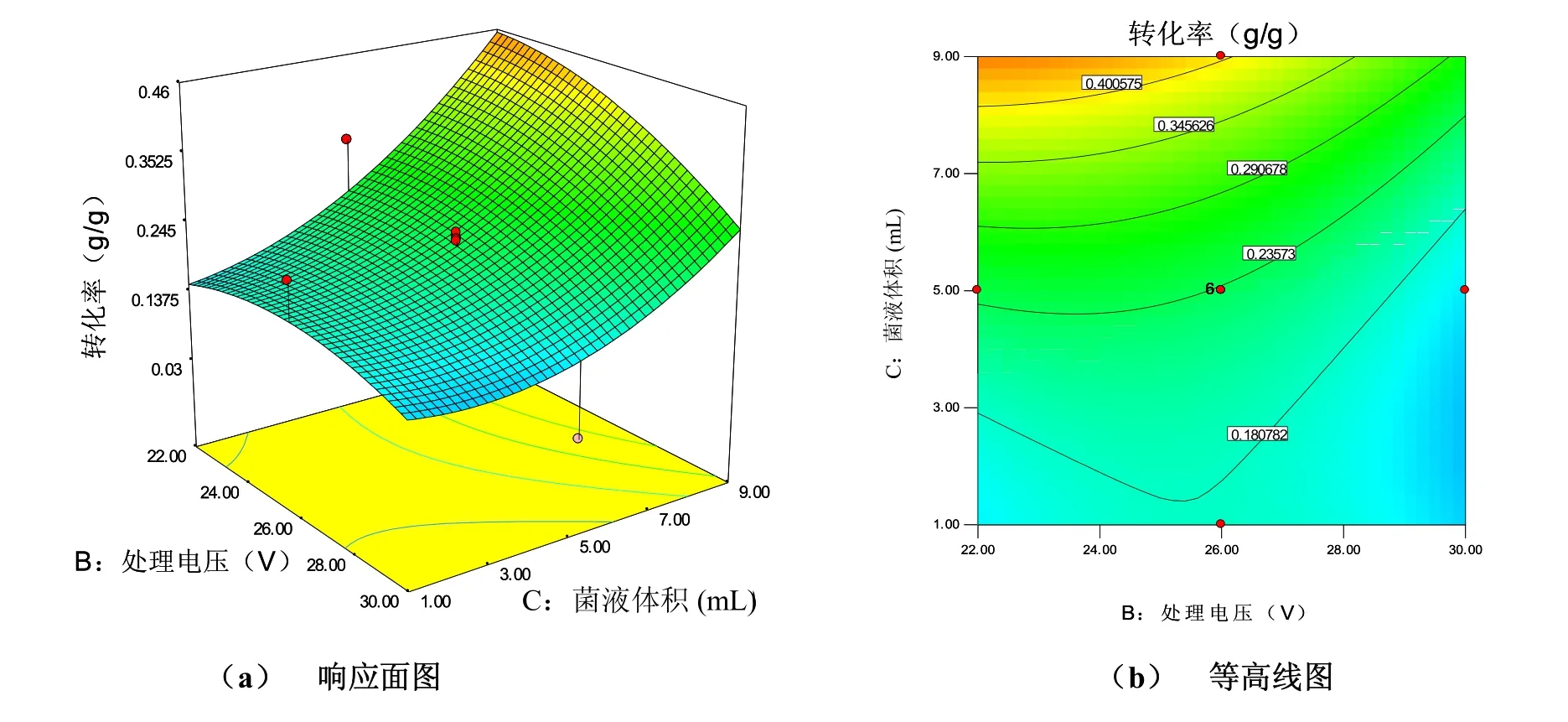

图7表示处理电压和处理菌液体积对乙醇转化率的影响。图7(a)当处理时间确定,处理电压在22~24 V,处理菌液体积在9 mL左右时,等离子体激活酿酒酵母发酵葡萄糖生成乙醇的转化率最大;图7(b)表示,当处理电压一定时,乙醇转化率随处理菌液体积的减少而降低,当处理菌液体积一定时,乙醇转化率随处理电压的升高而降低。

由响应面的三维立体图和响应面的等高线图可以看出三因素对乙醇转化率的影响都比较显著,每两个因素之间都存在较明显的交互作用。

根据Design expert 7.0.1.0软件对数据的整理得出,当处理时间为1 min,处理电压为23.4 V,处理菌液体积为9 mL时,等离子体激活酿酒酵母发酵葡萄糖生成乙醇的转化率最高,为0.57 g/g。考虑到实际操作,确定最适方案为:处理时间为1 min,处理电压为24 V,处理菌液体积为9 mL。

图5 等离子体处理时间与处理电压交互作用对乙醇转化率的影响

图6 等离子体处理时间与处理菌液体积交互作用对乙醇转化率的影响

图7 等离子体处理电压与处理菌液体积交互作用对乙醇转化率的影响

2.2.2 摇瓶验证实验

为了确定建立的模型与实验结果的相符程度,通过进一步的摇瓶实验对模型适用度进行验证。验证实验中,各因素取值分别为:处理电压为24 V,处理菌液体积为9 mL,处理时间为1 min。等离子体激活酿酒酵母的其它参数相同,进行摇瓶实验,三次实验乙醇转化率的平均值为0.58 g/g。处理时间为1 min时,实验结果与模型计算值相差2.05%,如图8,说明模型是比较可靠的。该实验证明用响应面法来优化等离子体提高乙醇转化率的实验参数是可行的。

图8 摇瓶验证实验

随着能源资源的缺乏,微生物转化生产生物质能源日益受到推崇。但是,在发酵过程中菌种活力下降仍是该领域急需解决的问题之一。为了提高微生物发酵目标产物浓度,研究人员采用不同方法来提高菌种活力,如诱变筛选高产乙醇的菌株[11],构建基因工程菌[12],以及人工代谢调控微生物发酵[13]等。目前,采用大气压冷等离子体激活酵母菌发酵生产乙醇的研究还未见报道。我们前期研究表明,大气压介质阻挡放电等离子体可以激活克雷伯氏菌生长,从而缩短发酵周期,提高克雷伯氏菌生产1,3-丙二醇强度[6]。而且,随着大气压介质阻挡放电等离子体处理时间的延长,克雷伯氏菌细胞外壳上的大分子,如多糖和蛋白,被降解为小分子[14]。细胞外壳组分变化会影响细胞膜通透性,膜通透性改变直接影响细胞生理活动,最终引起代谢产物的变化[15]。研究证明,大气压冷等离子体炬可以诱导细胞膜通透性的瞬间提高[16]。综上所述,我们推断大气压冷等离子体可能是改善酿酒酵母细胞膜通透性,从而提高乙醇转化率。

等离子体放电效果受多种因素影响,如放电电压、放电间隙和处理菌液体积等。因此,本研究通过响应面法优化等离子体提高乙醇转化率的最佳实验参数。但是,通过响应面法得到的最佳参数与单因素实验中所得到的中心值偏差较大,其中单因素实验中得出的最佳处理时间为3min,最佳处理电压为26 V,最佳处理菌液体积为5 mL,而响应面法得出的最佳处理时间1 min,处理电压24 V,处理菌液体积为9 mL。造成这种结果的原因可能有如下几点:

(1)利用响应面法优化的大气压冷等离子体激活酿酒酵母的三个参数之间是相互作用的。当处理的菌液体积增加时,两个电极之间的介质厚度增加,会影响放电强度。

(2)本实验所用的等离子体装置是直接暴露于室温空气中的,放电效果受到诸多环境因素的影响,如空气的湿度、环境温度、菌液浓度等,从而影响实验效果。

(3)实验操作过程中出现的误差,如当电压较低时,对放电间隙的精确度要求就很严格,间隙调不准就会造成放电强度过大或不放电。这也反映了本实验所用的大气压冷等离子体装置有待进一步完善。

综上所述,虽然等离子体激活酿酒酵母发酵提高乙醇转化率的应用还存在诸多问题。但是,在特定条件下,大气压冷等离子体对酿酒酵母的激活效应是毋庸置疑的。因此,不断完善等离子体激活微生物发酵的装置和优化等离子体激活微生物的实验参数,将大气压冷等离子体发展成为一种提高微生物发酵的新型方法是今后研究的主要方向。大气压冷等离子体具有高效、低温、绿色环保等优点,必将在微生物发酵工程领域具有广阔的应用前景。

3 结论

通过响应面法优化大气压冷等离子体提高乙醇转化率的最佳实验参数,实验结果表明,当大气压冷等离子体处理时间1 min,处理电压24V,处理菌液体积9 mL,放电间隙3 mm,电流1.6 A时,酿酒酵母发酵葡萄糖的乙醇转化率最高,达到0.58 g/g,比未经等离子体处理过的酿酒酵母乙醇转化率高23.6%。

感谢大连理工大学修志龙教授及其课题组全体人员在实验中给予的帮助。感谢华中科技大学卢新培教授提供的等离子体相关文献。

[1] 张宁, 蒋剑春, 李翔宇, 等. 我国非粮燃料乙醇产业发展现状及前景展望[J]. 生物质化学工程, 2011, 45(4): 47-50.

[2] 赵宝华, 张莉. 外加肌醇和钙离子对酿酒酵母乙醇发酵的影响[J]. 微生物学报, 1999, 39(2): 174-177.

[3] 董晓宇, 李爽, 侯英敏, 等. 大气压冷等离子体诱变产1,3-丙二醇菌株Klebsiella pneumonia [J]. 过程工程学报, 2008, 8(3): 555-560..

[4] LIANG Y, WU Y, SUN K, et al. Rapid inactivation of biological species in the air using atmospheric pressure nonthermal plasma [J]. Environmental Science and Technology, 2012, 46(6): 3360-3368.

[5] WANG LY, HUANG Z L, LIG, et al. Novel mutation breeding method for Streptomyces avermitilis using an atmospheric pressure glow discharge plasma [J]. Journal of Applied Microbiology, 2010, 108(3): 851-858.

[6] DONG X Y, XIU Z L, HOU YM, et al. Enhanced production of 1,3-propanediol in Klebsiella pneumoni -ae induced by dielectric barrier discharge plasma in atmospheric air [J]. IEEE Transactions on Plasma Science, 2009, 37(6): 920-926.

[7] LU X P, YE T, CAO YG, et al. The roles of the various plasma agents in the inactivation of bacteria [J]. Journal of Applied Physics, 2008, 104(5): 0533091-0533095.

[8] DAESCHLEIN G, SCHOLZ S, WOEDTKE T, et al. In vitro killing of clinical fungal strains by low-temperature atmospheric-pressure plasma jet [J]. 2011, 39(2): 815-821.

[9] DONG X Y, XIU Z L, LIS, et al. Dielectric barrier discharge plasma as a novel approach for improving 1,3-propanediol production in Klebsiella pneumoniae [J]. Biotechnology Letters, 2010, 32(9): 1245-1250.

[10] TIPA R S, KROESEN G M W. Plasma-stimulated wound healing [J]. IEEE Intransaction on Plasma Science, 2011, 39(11): 2978-2979.

[11] ZHANG Q, FU Y, WANG Y, et al. Improved ethanol production of a newly isolated thermotolerant Saccharomyces cerevisiae strain after high energy pulse electron beam [J]. Journal of Applied Microbiology, 2012, 112(2):280-288.

[12] MATSUDA F, FURUSAWA C, KONDO T, et al. Engineering strategy of yeast metabolism for higher alcohol production [J]. Microbial Cell Factories, 2011, 10(70): 1-10.

[13] LIJ, HUANG W, WANG X, et al. Improvement of alcoholic fermentation by calcium ions under enological conditions involves the increment of plasma membrane H+-ATPase activity [J]. World Journal of Microbiology and Biotechnology, 2010, 26(7): 1181-1186.

[14] HOU YM, DONG X Y, YU H, et al. Disintegration of biomacromolecules by dielectric barrier discharge plasma in helium at atmospheric pressure [J]. IEEE transactions on plasma science, 2008, 36(4): 1633-1637.

[15] 魏娜, 李柏林, 欧杰. 细胞膜通透性调节在发酵代谢中的重要性 [J]. 食品科技, 2006, 31(9): 14-16.

[16] YONSON S, COULOMBE S, LEVEILLE V, et al. Cell treatment and surface functionalization using a miniature atmospheric pressure glow discharge plasma torch [J]. Journal of Physics D: Applied Physics, 2006, 39(16): 3508-3513.

Optimization of Experimental Parameters for Improved Ethanol Yield by Cold Plasma at Atmospheric Pressure

DONG Xiao-yu*, WANG Xiao, LIU Chao, LIU Qing-ping, FENG Bao-min

(College of Life Science and Technology, Dalian University, Dalian 116622, China)

Process conditions were investigated to improve ethanol yield in Saccharomyces cerevisiae by cold plasma at atmospheric pressure. According to single factor investigation, a mathematical model was established using Box-Behnken central composite experimental design, with treated time of plasma discharge, supply voltage, and treated volume of cell suspension as the impact factors and with ethanol yield as their response. This was followed by response surface analysis. It was found that the optimal process conditions for enhanced ethanol yield in Saccharomyces cerevisiae by plasma discharge were as follows: treated time 1 min, supply voltage 24 V, treated volume of cell suspension 9 mL, and that the resultant ethanol yield was 0.58 g/g with an increase of 23.6% compared to the control.

cold plasma at atmospheric pressure; Saccharomyces cerevisiae; response surface; yield of ethanol

TQ923

A

1008-2395(2012)03-0037-07

2012-03-13

辽宁省科学事业公益研究基金项目(201149);辽宁省教育厅科学研究一般项目(2011173);大连大学博士启动基金项目(0302329)。

董晓宇(1973-),女,博士,讲师,研究方向:生物化工和食品化工,等离子体生物学与生物技术,Email: dongxiaoyu@dlu.edu.cn。