电解锰行业实施污染防治最佳可行技术的必要性和建议

2012-12-25李旭华于秀玲但智钢王璠吴昊

李旭华,于秀玲,但智钢,王璠,吴昊

中国环境科学研究院环境保护部清洁生产中心,北京 100012

1956年我国建立了第一个电解金属锰(以下简称电解锰)厂,经过半个多世纪的发展,特别近10年的迅速发展,我国已成为世界上最大的电解锰生产国、消费国和出口国。电解锰作为一种重要的冶金、化工原材料,在国民经济中具有十分重要的战略地位[1-2]。

电解锰行业属于典型的“三高一低”行业,其生产工艺主要采用美国矿山局于1935年提出的湿法冶金工艺[3]。该工艺在生产过程中产生大量的含铬含锰废水和大量固体废物(锰渣、阳极泥和铬泥),对周边环境造成了严重的破坏;同时,由于矿产资源的大规模开采,导致我国锰矿资源富矿少、贫矿多的特点。因此,积极开展我国电解锰行业污染防治最佳可行技术(best available technology,BAT)的评估和筛选,对于实现电解锰工业持续、稳定、健康的发展十分必要。

1 电解锰行业污染防治技术现状

1.1 我国电解锰企业状况

我国电解锰企业呈现数量多、规模小、产业集中度低的特点。目前我国电解锰行业产能超过100万t,企业超过200 家[4-5],主要集中在湖南、重庆、贵州三省交界地区(俗称“锰三角”),广西、宁夏近几年产能增长迅速。

我国电解锰行业整体技术水平和管理水平均不高,资源利用率低,生产成本相对较高。具体体现在:企业生产能力不够,生产过程自动化控制水平不高,工艺参数操控难以达到最优化;企业内部管理水平不高,从业人员文化程度低;行业发展无序、市场恶性竞争时有发生,企业没有足够的资金实施技术进步和环境保护。

1.2 电解锰企业产排污及污染防治现状

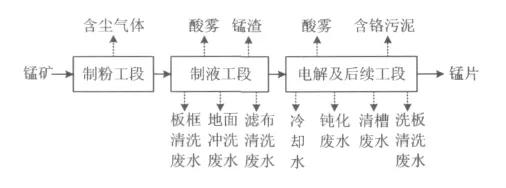

图1为电解锰企业生产过程中产污关键节点示意图。

图1 电解锰企业产污关键节点示意Fig.1 The schematic diagram of production yield node in electrolytic manganese industry

1.2.1 废水

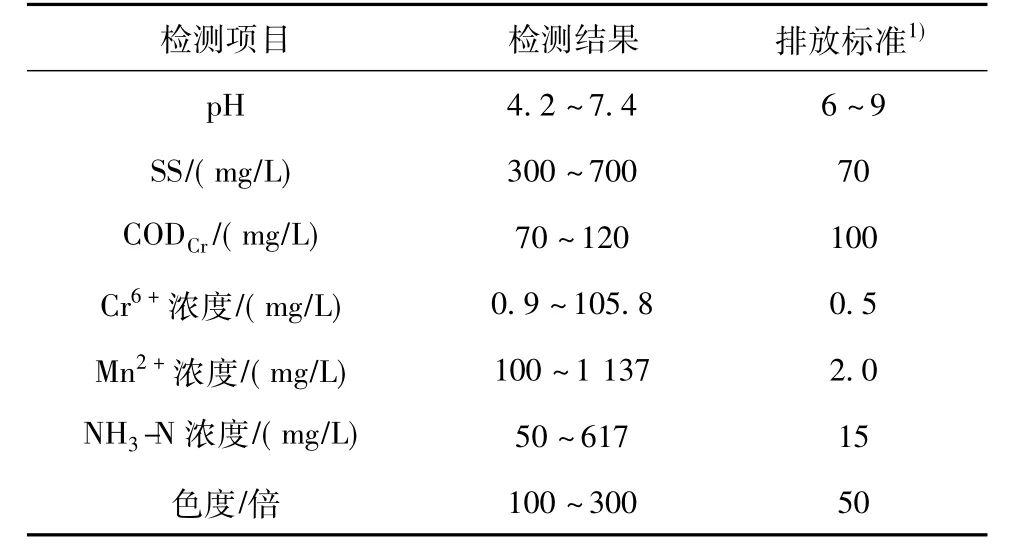

电解锰企业生产废水主要包括钝化废水、洗板清洗废水、清槽废水、车间地面冲洗废水、滤布清洗废水、板框清洗废水等工艺废水,以及电解槽排放冷却水、渣库渗滤液、厂区地表径流等其他废水。每生产1 t电解锰产生工艺废水10~25 m3,排放冷却水150 ~300 m3[6]。电解锰企业废水污染物浓度高,且成分复杂,废水中主要污染物有Cr6+(通常以铬酸盐和重铬酸盐的形式存在)、Mn2+、NH3-N等,悬浮物较多,色度较高[7]。电解锰企业生产废水水质及执行的排放标准(GB 8978—1996《污水综合排放标准》)如表1 所示[8]。

表1 电解锰废水水质及排放标准Table 1 The quality and discharge standard of waster water in electrolytic manganese

电解锰废水处理技术主要有还原-中和沉淀法[7,9-11]、铁屑微电解法[12-15]、铁氧体沉淀法[16]、离子交换膜 - 电解法[17]、液膜法[18-19]、改性天热高分子去除法[20-21]等。适用于电解锰废水的处理方法较多,但真正投入工业生产的技术并不多。如铁屑微电解法容易造成溶出的铁屑量大或处理效果不显著[22];铁氧体沉淀法又分为中和法和氧化法两种方法以实现铁氧体与锰的共沉淀,其中铁氧体中和法需要的原料较多,而铁氧体氧化法则需要费用较高的曝气设备[16];液膜法还停留在实验室研究阶段[23];目前,还原-中和沉淀法应用最为广泛。

1.2.2 废气

废气主要来源于矿粉加工过程产生的含尘气体和矿石浸取过程中的硫酸酸雾。其中,每生产1 t电解锰粉排放的含尘气体约为96000 m3,初始含尘浓度为2.5~5 g/m3;每生产1 t电解锰粉排放的含酸雾废气约为3000 m3,酸雾浓度约为1212 mg/m3(标准状态),pH为1~2。含尘气体和酸雾对人体和环境具有危害性[24]。目前,含尘气体多采用布袋除尘器、旋风+布袋除尘器、静电除尘器等设施收集,收集后的粉尘作原料回用;酸雾则通过酸雾吸收塔中的碱液喷淋,达标后排放。

1.2.3 固体废物

固体废物主要来源于矿石酸浸后固液分离产生的锰渣和含铬废水处理过程中产生的含铬污泥。锰渣是在碳酸锰矿粉加入硫酸溶液生产电解金属锰的过程中产生的过滤酸渣,锰渣为黑色泥糊状粉体物质,颗粒细小,83.33%的锰渣粒径小于30μm,呈酸性,浸出液pH为5.9~6.6;锰渣的保水性好,平均含水量为31.97%;湿渣紧堆密度为2029 kg/m3,干粉紧堆密度为781 kg/m3[25]。据统计,每生产1 t电解锰粉排放的锰渣量为7~9 t[26]。随着矿石品位的贫化,每生产1 t电解锰粉的产渣量还会大幅增加[27]。目前,国外电解锰企业对锰渣一般采用尾库处置,要求较为严格[28],我国电解锰企业大多是将废渣输送到堆场,筑坝堆存。废渣经过长时间的地表径流及地下渗滤作用,造成地表、山塘、水库及地下水的污染[29]。同时,由于大多数渣库建设时未进行工程地质勘探,未考虑防渗和侧渗等[30],且未按尾渣坝建设要求进行设计,存在安全隐患。为安全处置和综合利用该废渣,一些学者在电解锰废渣的综合利用方面作了积极的探索性研究。喻旗等[6,29]进行了电解锰废渣的浸出试验研究,监测指标为总锰、总铅、总镉、总锌、总铜、总砷和总汞浓度,得出废渣浸出液中主要污染物浓度均低于GB 5085.3—1996《危险废物鉴别标准浸出毒性鉴别》中的浸出毒性Ⅱ类鉴别值(电解锰废渣属一般工业固体废物)。而胡南等[12]在对电解锰废渣的浸出毒性及无害化处理的研究中发现,浸出液中镉浓度高出GB 8978—1996一级标准的4.1倍,高出GB 5086—85《有色金属工业固体废物浸出毒性实验方法标准》的规定值(0.3 mg/L)。由于锰渣浸出液中的镉属于第Ⅰ类污染物(GB 8978—1996),因此,该类废渣在处置前必须进行无害化处理。

2 电解锰行业推广污染防治最佳可行技术的必要性

2.1 电解锰行业污染防治最佳可行技术发展现状

污染防治最佳可行技术导则是发达国家核心环境管理制度的技术依据,是欧美等发达国家环境管理产生实质成效的技术保障。美国于20世纪70年代提出将最佳可行技术作为排放标准制修订、总量控制以及许可证等环境管理手段的基础,最佳可行技术被欧盟乃至国际上广泛采用[31]。1996年欧盟在综合污染防治指令中也提出建立并实施最佳可行技术体系[32]。为了充分发挥最佳可行技术的作用,目前欧盟已制定出30多个行业最佳可行技术参考文件,美国制定出56个行业(涵盖450个子行业)基于最佳可行技术的污染物排放指南[33-34]。

由于电解锰行业污染严重,20世纪90年代初国外电解锰企业纷纷关闭,到目前为止国外电解锰行业只有南非MMC一家企业,其工艺水平与我国情况类似,因此,目前国内外鲜有对电解锰行业污染防治最佳可行技术的相关研究。

2.2 我国推广电解锰行业污染防治最佳可行技术的必要性

基于国外先进的环境管理体系建设经验,制定我国污染防治最佳可行技术导则是环境技术管理体系建设的重点任务之一。2007年颁布实施的《国家环境技术管理体系“十一五”建设规划》中提出应制定我国的污染防治最佳可行技术导则,预计在“十一五”期间完成57个重点行业的污染防治最佳可行技术导则,其中包括电解锰行业。

我国电解锰行业污染防治技术种类较多,但技术参差不齐,企业在技术选取上的偏差,导致成本的加大和污染的加重。因此,依据国家环境法规和污染物排放标准,制定一套完善的电解锰行业污染防治最佳可行技术导则很有必要,导则可对电解锰行业污染防治全过程所应采用的清洁生产工艺、达标排放的污染控制技术等做出相应的技术规定,为电解锰企业和环境保护部门选择清洁生产工艺、污染物达标排放技术和工艺方法提供重要依据,为环境保护管理部门开展环境影响评价、项目可行性研究、环境监督执法、环境标准制修订等工作提供技术依据。

3 电解锰行业污染防治最佳可行技术的含义和宗旨

国际上认为:最佳可行技术是指最有效、最先进、切实可行的操作方法和运行方式,为制定排放限值提供基础,这些排放限值可以预防或减少污染物的排放,从整体上减少对环境的影响[35]。

环境保护部正在编制的《污染防治最佳可行技术评价技术通则(试行)》对污染防治最佳可行技术的定义为:针对生活、生产过程中产生的各种环境问题,为减少污染物的排放,从整体上实现高水平的环境保护所采用的与某一时期的技术、经济发展水平和环境管理要求相适应、在公共基础设施和工业部门得到应用的有效、先进、可行的污染防治工艺和技术。

电解锰行业污染防治最佳可行技术的评估就是将污染预防战略持续应用于电解锰的整个生产过程中,通过对企业过程控制技术或污染防治技术的调研,从技术、经济、环境等多个角度建立一套科学合理的评估体系,采用科学、客观、公正的评估方法,确定污染防治全过程所应采用的清洁生产工艺、达标排放的污染控制技术等所作的技术规定,从而为企业和环境保护部门选择清洁生产工艺、污染达标排放技术和工艺方法提供重要依据。电解锰行业污染防治最佳可行技术的评估与筛选不仅是环境保护管理及相关部门开展电解锰行业环境影响评价、项目可行性研究、环境标准制修订等工作的技术依据,也是我国环境技术管理体系建设的重要任务。

4 电解锰行业推广污染防治最佳可行技术的对策和建议

4.1 加快推动最佳可行技术的相关法规和配套政策

目前,推广最佳可行技术的相关法规和配套政策不太完善。与最佳可行技术关系密切的污染物排放标准、清洁生产标准、工程技术规范制定的相关规定中,均没有体现出与最佳可行技术的关系,没有明确表达出最佳可行技术是污染物排放标准、清洁生产标准、工程技术规范制定的主要技术依据,环境排放标准制修订过程与最佳可行技术之间的关联性不是很明显。最佳可行技术的法律地位明显不足,在应用环节亦缺乏相应的政策支撑,这些都阻碍了最佳可行技术的评估与推广。

因此,电解锰行业污染防治最佳可行技术的实施必须考虑到如何将环境排放标准、清洁生产标准与最佳可行技术紧密联系起来,以明确最佳可行技术的地位和作用。

4.2 促进最佳可行技术评估相关程序和管理规定的组织制定

美国、加拿大等国家的环境技术评估与验证工作为我国开展环境技术评估的研究工作提供了很好的经验可供参考和借鉴,我国开展环境技术评估的研究工作已有近10年的时间,我国启动环境技术评估的时机已基本成熟,需要有关部门尽快制定环境技术评估相关的工作程序和管理办法,搭建起环境技术评估管理的框架,尽快推动环境技术评估工作的开展。电解锰行业生产工艺技术相对简单,技术可靠性较好,技术性能指标比较容易获得,因此可考虑在该行业典型企业中开展环境技术评估试点工作,不断完善技术评估程序和管理规范。

4.3 真正做到以防为主、防治结合

电解锰行业污染防治最佳可行技术是一套以防为主、防治结合的最佳可行技术组合。通过以防为主、防治结合来实现电解锰行业污染减排,应从电解锰行业清洁生产入手,重视生产工艺过程中的产污环节,在生产过程中将污染物消除或减少。具体做法:1)开发锰矿富集技术,从源头减少电解锰企业污染。2)采用先进的制粉设备,如负压立磨机,减少制粉工段粉尘产生量。3)开发无铬钝化工艺,从源头杜绝铬和硒的环境污染和风险。4)提高企业设备自动化水平,做到计量精准。改变目前企业无自动控制设备,生产过程参数控制粗放,操作设备简陋,控制设备原始的局面。5)增加企业准入门槛。国家发展和改革委员会要求电解锰企业只有单条生产线规模达到10000 t/a及以上、企业总的生产规模达到30000 t/a及以上才能进入行业[36],而“锰三角”地区42家企业中只有一家企业单条生产线规模达到10000 t/a。6)提高企业员工环境保护意识,加强企业管理水平,以管理促进清洁生产。电解锰企业资金困难,通过企业员工环境保护意识的提高和管理的加强,在不需要或很少的资金投入的前提下,即可获得一定的经济、环境效益。

4.4 健全电解锰行业最佳可行技术评估指标体系

评估指标选取的恰当与否直接决定评估结果的优劣,其是联系评估方法与评估对象的桥梁。借鉴国外相关行业最佳可行技术评估的经验,结合我国电解锰行业实情,构建适合我国电解锰行业当前经济和环境承受能力的评估指标体系,综合考虑资源能源消耗、污染物排放、经济成本及技术可靠性多种因素,构建较为完善的评估指标体系。

4.5 努力实现电解锰行业最佳可行技术全过程整体联动

目前,国内已出台的最佳可行技术尚没有实现过程预防技术和污染治理技术的联动组合,仅是各种技术的简单罗列,没有进一步考究何种过程预防技术与何种污染治理技术联动起来才算最佳可行技术。最佳可行技术组合可以是一套也可以是多套。因此,最终实现电解锰行业最佳可行技术全过程整体联动,无论对于理论上的科学研究还是对于企业最佳可行技术的推广和使用都十分有用。

4.6 加大电解锰行业新技术研发和推广

目前,电解锰行业已有一些清洁生产技术和水污染治理新技术,但大都零散地分布于不同地区和企业,缺乏或没有进行集中的、完整的、成套集成的示范;还有些产业化的前期清洁生产技术和具有很好发展方向的新技术,没有进行足够的产业验证,技术经济指标没有系统的测试和评估。其严重制约了国家相关部门推广技术的决策,同时反映出国家在环境技术评估、示范和推广机制方面的缺失,新技术研发出来不能做到及时示范,示范成功后不能立即在全国进行推广,无法及时引领技术的发展方向及在第一时间为全国电解锰行业污染减排提供先进可靠的技术。因此,加大新技术研发的力量和进度,及时更新优化电解锰行业污染防治最佳可行技术评估的储备资源,对于促进电解锰行业可持续发展是必要的、迫切的。

[1]谭柱中.发展中的中国电解金属锰工业[J].中国锰业,2003,21(4):1-5.

[2]王运敏.中国的锰矿资源和电解金属锰的发展[J].中国锰业,2004,22(3):26-30.

[3]佟明彪.控制污染环保部严格电解锰行业准入门槛[N].中国环境报,2011-03-09(6).

[4]段宁,周长波,于秀玲.我国电解金属锰行业可持续发展探讨[J].长江流域资源与环境,2007,16(6):764-768.

[5]熊素玉,张在峰.我国电解金属锰工业存在的问题与对策[J].中国锰业,2005,23(1):10-12.

[6]喻旗,罗洁,涂文忠.电解金属锰生产的污染及其质量[J].中国锰业,2006,24(3):42-45.

[7]谌永红,李伟明,刘航.含铬、锰酸性废水处理技术探讨[J].环境科学动态,2004(1):18-20.

[8]杜兵,周长波.电解锰废水处理技术现状及展望[J].工业水处理,2010,30(12):34-37.

[9]樊玉川.含锰废水处理研究[J].湖南有色金属,1995,14(3):36-38.

[10]姚俊,田宗平,姚祖风,等.电解金属锰废水处理的研究[J].中国锰业,2000,18(3):25-27.

[11]何强,王韧超,柴宏祥,等.化学沉淀/混凝沉淀工艺序批式处理电解锰废水[J].中国给水排水,2007,23(10):62-64.

[12]胡南,周军媚,刘运莲,等.硫酸锰废渣的浸出毒性及无害化处理的研究[J].中国环境监测,2007,23(2):49-52.

[13]王永广,杨剑锋.微电解技术在工业废水处理中的研究与应用[J].环境污染治理技术与设备,2002,3(4):69-73.

[14]喻旗,沈杨,张光辉.铁/炭微电解床处理电解锰生产钝化废水[J].中国锰业,2002,20(1):25-27.

[15]欧阳玉祝,沈杨,李清平.铁屑微电解法处理电解锰生产废水[J].吉首大学学报:自然科学版,2002,23(2):35-37.

[16]罗超,陈小红.运用铁氧体沉淀法处理含锰废水[J].江西科学,2006,24(5):370-373.

[17]钟琼,高粟,杨婵,等.用离子交换膜-电解法处理电解金属锰生产废水的研究[J].中国锰业,2007,25(1):27-29.

[18]李思芽,楮莹,严忠.液膜法提取高浓度含铬废水的研究[J].膜科学与技术,1995,15(2):55-56.

[19]姚淑华,石中亮,侯纯明,等.乳化液膜法处理含铬废水的研究[J].辽宁化工,2003,32(1):31-33.

[20]傅伟昌.改性天然高分子重金属离子去除剂的研究现状[J].吉首大学学报:自然科学版,2001,22(3):86-89.

[21]傅伟昌.抽皮纤维素制备两性重金属去除剂及其在电解锰废水处理中的应用[D].长沙:湖南大学,2002.

[22]张子间.微电解法在废水处理中的研究及应用[J].工业安全与环境保护,2004,30(4):8-10.

[23]潘碌亭,肖锦.乳状液膜法处理含金属离子废水的研究现状和进展[J].上海环境科学,2000,19(12):562-564.

[24]熊筱.对电解锰进行清洁生产效果及指标体系可行性分析[J].贵州大学学报:自然科学版,2009,26(1):137-139.

[25]李坦平,周学忠,曾利群,等.电解锰渣的理化特征及其开发应用的研究[J].中国锰业,2006,24(2):13-16.

[26]姜焕伟.电解金属锰生产中的废水排放与区域水质污染[J].中国锰业,2004,22(1):5-9.

[27]谭柱中.2006年中国电解金属锰工业的发展和2007年运行态势及市场形势展望[J].中国锰业,2007,25(3):3-6.

[28]王槐安.释论电解锰“废渣”资源构效之惠企[J].湘西科技,2001(1):6-9.

[29]周长波,何捷,孟俊丽,等.电解锰废渣综合利用研究进展[J].环境科学研究,2010,23(8):1044-1048.

[30]黄玉建.广西大新布康电解金属锰渣库建设技术经济分析雏议[J].中国锰业,2007,25(4):28-30.

[31]赵英民.国家环境技术管理体系的构建与实施[J].环境保护,2007(8):4-7.

[32]Air and Environment Quality Division.Implementation to 31st December 2005 in the United Kingdom and gibraltar of directive 96/61/EC conerning integrated pollution prevention and control[R/OL].[2012-01-10].http://archive.defra.gov.uk/environment/quality/pollution/ppc/regs/pdf/ippcimplement06.pdf.

[33]US Environmental Protection Agency Office of Solid Waste.Best demonstrated available technology(BDAT)background document for inorganic chemical production wastes[R].Washington DC:US EPA,2001.

[34]US Environmental Protection Agency.Draft strategy for national clean water industrial regulations[R].Wastington DC:US EPA,2002.

[35]欧洲综合污染防治局.综合污染预防与控制:大型火力发电厂最佳可行技术参考文件[R/OL].[2012-01-12].http://eippcb.jrc.es/pages/FActivities.htm.

[36]国家发展和改革委员会.国家发展和改革委员会公告(2008年第13号):附件二:电解金属锰行业准入条件(2008年修订)[EB/OL].[2012-01-10].http://www.ndrc.gov.cn/zcfb/zcfbgg/2008gonggao/t20080218_191904.htm.○