自动焊技术在大型储罐施工中的应用

2012-12-23金桂莲

金桂莲

北京燕华工程建设有限公司 北京 102502

自动焊技术在大型储罐施工中的应用

金桂莲

北京燕华工程建设有限公司 北京 102502

10万m3储罐 高强钢 自动焊 应用

1 前言

随着石化行业的不断发展以及国家原油战略储备库项目的实施,储罐的大型化趋势已成为必然。储罐建设的大型化趋势致使提高焊接技术水平成为了当务之急。

大型储罐的安装质量好坏主要取决于焊接质量,而大型储罐焊接合格率一直是困扰各个施工单位的一个难题。一方面,高强度低合金钢焊接大多采用焊条电弧焊方法,力图采用较小的焊接热输入,以避免焊接接头韧性过分下降。而另一方面,效率较低的传统焊条电弧焊方法施焊,焊材消费高,生产效率低,外观成形差,质量难以保证,受环境及个人因素影响也比较大。因此,针对不同部位选用不同的的焊接方法成为储罐安装建设单位的主要研究方向。近年来随着自动焊工艺、设备、焊材的不断发展及完善,焊条电弧焊逐渐被效率更高的自动或半自动气体保护焊所取代。

2007年5月,我公司承揽了国家石油储备库曹妃甸原油罐区4具10万m3浮顶油罐施工。油罐内径×罐壁高度D80000×21800mm,罐壁共九圈,第一至第六圈及罐底边缘板采用武钢生产的(12MnNiVR)高强度调质钢板,第七圈至九圈为16MnR和Q235-B。

10万m3浮顶油罐建设工程焊接量大,主要集中在壁板立缝和环缝、底板等部位。为此,我们改善焊接设备、工装,以及通过大量的焊接试验,在现场成功应用了多项自动焊焊接技术,如:气电立焊、CO2气体保护焊、埋弧自动横焊、埋弧自动角焊以及高效的碎丝埋弧平焊等,施工质量得到了提高,并取得了较好的经济效益。

2 罐底自动焊焊接技术

2.1 罐底边缘板的焊接

2.1.1 焊接工艺

罐底边缘板材质为12MnNiVR,板厚20mm。由于边缘板焊缝长度短,焊接工作量小,且该部位受力复杂,是储罐受力的关键部位,要求焊缝具有较好的力学性能。为保证及控制焊接质量,得到较小的焊接热输入及减小焊接变形,采用焊条电弧焊的方法焊接,焊接材料选用J607CG。

2.1.2 焊接缺陷的防止措施

边缘板焊接常见的问题是根部未熔合。为了防止出现边缘板未熔合的现象,在罐底板边缘部位增加引弧板。由于焊后必须去除引弧板,且不能损坏垫板,因此我们采用在垫板上堆焊出一层与根焊同厚度的焊缝,以此为引弧板(见图1)。等填充盖面之后,使用氧乙炔焰切除,将垫板表面打磨平整即可。

2.1.3 焊接要点

(1)由于边缘板采用单面V形坡口,产生的变形主要是焊接角变形,从边缘板外端底部垫起35~40mm,进行反变形处理,组对时外部间隙小一些,一般6~7mm,内侧间隙稍大,8~9mm为宜(见图2)。

(2)焊接过程中注意坡口及层间的清理,以防止层间清理不干净引起的焊接缺陷。

2.2 罐底中幅板的焊接

2.2.1 罐底焊接存在的问题及产生的原因

罐底中幅板的焊接存在最大的问题是焊接变形,表现在:焊缝角变形、罐底的局部焊缝翘曲、底板局部凹凸度超标,严重时,罐底会产生较大的波浪变形,致使罐底板几何尺寸超标。产生变形的原因主要包括:

(1)坡口预制质量不高,容易造成坡口组对间隙不均匀,局部可能会出现间隙小于6mm,甚至可能达到15mm左右,并且在一条焊缝上不同的位置间隙也不均匀,这样造成现场焊接在不同间隙的部位焊接热量分布不均匀而造成变形量大。

(2)钢板预制时,钢板没有经过平板处理,致使钢板在轧制过程中存在的内应力不能释放。另外由于运输过程中也会造成钢板表面不平整,局部出现波浪变形,使其组对过程中产生较大的组装应力。

(3)焊接方法影响。传统的焊条电弧焊打底加埋弧焊填充盖面的方法焊接热输入主要被母材吸收,致使母材吸收热量多,导致焊接应力增加,从而导致焊接变形增大。

(4)焊接顺序不合理。

2.2.2 防止变形产生的措施

(1)提高装配质量,避免强力组装,最大限度地采取释放焊接应力的措施,及在区域焊接完成后,一定要将其周围的拘束应力释放掉,然后再重新组对焊接。

(2)选择正确的焊接顺序。先焊接中幅板的短缝,后点焊焊接中幅板长缝,点焊时必须由中间向两端一次点焊完毕;焊接时按照焊接程序分区域进行对称焊接,长缝采用分段退步焊。在采用分段退步焊时,同时考虑到自动焊的焊接工效,分段的长度为800~1000mm。

(3)焊接方法的改进。底层焊道采用熔化极气体保护焊方法。此方法的优点是焊接变形小、抗锈能力强,焊接热输入小。填充盖面采用焊接一次成形的碎丝埋弧焊方法。该方法虽然焊接电流大,但由于碎焊丝的加入,电弧的很大一部分热量被碎焊丝吸收了,母材吸收的热量相对便小,焊接热量的减小导致焊接应力变小,从而焊接变形减小。

2.2.3 焊接工艺

中幅板材质为Q235-B,壁厚为11mm,焊接采用CO2气体保护自动焊打底,提高了焊接效率,减少焊工的劳动强度。焊材选用H08Mn2Si;填充盖面采用碎丝埋弧自动焊,焊丝H08A+碎丝,焊剂为HJ431。

3 壁板纵缝气电立焊技术

3.1 焊接方法、焊材和设备的选择

10万m3浮顶油罐壁板厚度从32mm到12mm,4台罐立缝总长度为1768.2m,焊接工作量较大。由于施工区域距海较近,空气湿度大,因此高强钢焊接前对坡口施焊端进行100℃预热处理。

现场采用两台气电立焊机对称完成纵缝焊接,焊接小车为YS-EGW气电立焊机,焊接电源为美国林肯公司生产的DC-600电源,高强钢焊接选用大西洋生产的DWS-60G药芯焊丝,低碳钢和低合金钢选用DWS-43G焊丝,保护气体为CO2。

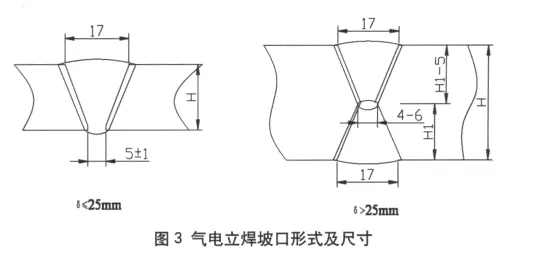

3.2 坡口型式及尺寸

气电立焊适用的坡口形式为采用V型和X型,根据板厚度及焊接线能量的要求采用不同的坡口形式。厚度小于等于25mm的采用V型,厚度大于25mm的采用X型。为减小焊接角变形,X型坡口内外坡口加工尺寸采用不对称型式(见图3)。

坡口尺寸基本上不变,但在实际施工中,可适当改变坡口宽度,其改变范围为±2mm,以20mm为基准,板厚大于20mm的钢板,其坡口宽度尺寸可为17~19mm,而小于20mm的钢板,可为15~17mm。

3.3 焊接技术要求

3.3.1 引弧及熄弧

在焊接前,在底部塞入碎焊丝,以方便焊接起弧,保证起弧段铁水不外淌;焊缝两侧在焊缝上部设灭弧板。

3.3.2 人员配置

每台焊机配两名焊工,一名主焊人员负责引弧及焊接过程中对熔池的监控,另一名在壁板的另一侧,负责设置铜垫板。

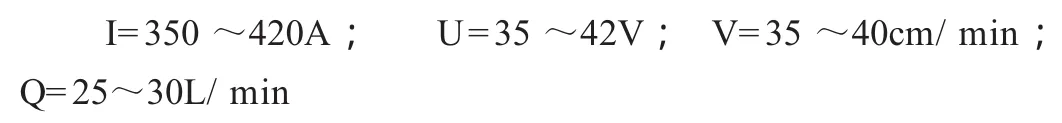

3.3.3 焊接规范

气电立焊焊接工艺规范主要包括焊接电流I、电弧电压U、焊丝杆伸长L,保护气流量Q等。焊接规范参数范围为:

3.3.4 焊接技术要点

3.3.4.1 保证焊接接头装配质量

(1)坡口加工保证平整规则

坡口加工不规则,造成坡口组对时不能达到气电立焊焊接坡口要求,不规则的焊缝造成挡块未在焊缝中心,致使外侧焊缝单边咬边,内侧焊缝在打磨之后形成内深外窄的焊缝,当焊接内侧焊缝时,当焊丝伸到焊缝根部时,当熔敷金属还未填满时,熔孔已经形成,滑块自动上移,造成内侧焊缝双侧未熔合,夹渣。

(2)组对间隙均匀

坡口组对时应适当留出焊缝受热收缩的量,组对时纵缝下部间隙稍小为4~5mm,上部间隙适当增加到5~7mm,以防止底部焊接收缩,上方间隙变小。

3.4.4.2 提高背面清根质量。

第一、二圈壁板采用的X型坡口,焊接过程,先焊接壁板大坡口面,焊接之后背面采用角向磨光机清根。清根时,保证坡口面宽度为15~17mm左右,深度不能超过17mm,尽量避免形成窄而深的焊缝,否则必会产生根部未焊透、夹渣等缺陷。

4 环缝的自动焊焊接技术

10万m3浮顶油罐每条环缝由22张弧形壁板组成,长度总为251m,焊接工作量较大,采用自动焊将会显示出极大地优越性。但由于全焊缝的每块壁板的尺寸、弧度、坡口角度以及组对过程中的状况不可能完全一样,因而在自动焊接时难度较大,对壁板的下料精度、组对的间隙、加固措施等均提出更高的要求。

4.1 焊接工艺

为了实现在10万m3油罐环缝焊接的自动化,采用埋弧自动横焊新技术。该技术是利用焊接小车沿罐壁行走,焊剂由拖带承托且自动回收,焊丝自动送进原理而实现,焊接效率大大提高。每圈环缝焊接时均布8台专用自动焊横焊机,焊接电源为美国林肯公司生产的DC-600电源,高强钢焊材选用US-49焊丝和焊剂MF-33H。低碳钢和低合金钢采用CHW-S1焊丝和CHF-71H焊剂。

4.2 焊接技术要点

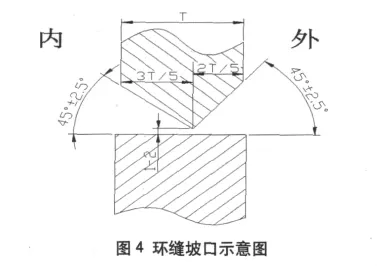

4.2.1 坡口尺寸参数

坡口形式为“K”型坡口,坡口角度为45°,钝边为0~1mm,采用不对称形式,具体坡口参数(见图4)。

4.2.2 预热

焊接过程中,尤其是第一道环缝根据焊接工艺要求需进行预热,预热方法采用火焰预热,将预热用的火焰喷灯固定在离焊枪250mm的前方,先空车行走,预热两遍,焊接时再同步加热,这样才能保证预热温度。

4.2.3 定位焊

定位焊采用和正式焊接同样的焊接工艺,每段定位焊的长度,普通碳素钢不宜小于50mm,高强钢不宜小于100mm。环缝的组对采用定位焊固定,定位焊焊缝长度及间距应均匀一致,并必须保证焊接质量。焊接前,应将每段定位焊的端头打磨成斜坡形式,以方便在焊接过程中,焊接接头良好过渡。

4.2.4 焊缝根部的处理

埋弧横焊主要缺点是易产生夹渣和气孔,尤其易出现在焊缝根部,为保证焊接质量,根部焊道必须清除,采用砂轮打磨的方法,打磨时应避免根部出现窄而深的形状,坡口宽度应均匀一致。

4.3 焊接规范

严格按照焊接工艺指导书进行施焊,焊接电流380~420A,电弧电压25~30V,焊接速度50~60cm/min。

5 罐底大角缝的自动焊焊接技术

5.1 焊接工艺

单台10万m3油罐大角缝的焊接量相当于700m3球罐的焊接量,并且由于此焊缝受力情况复杂,其焊接质量要求更高。若采用焊条电弧焊,焊工需求量大,而且焊道外观成型不良,内侧全部需要打磨成凹形,质量也难以保证。因此对于大角缝焊接采用埋弧自动角焊技术。该方法是利用专门的角焊机进行焊接,焊丝相对偏转一定角度,以保证底板与壁板的熔合良好。该方法使焊接效率大大提高,且焊接质量容易保证。焊接材料选择US-40(φ3.2)焊丝和焊剂 MF-300。

5.2 焊接技术要点

为了防止在根焊过程中出现大量气孔,应采取的措施:

5.2.1 焊前清理

(1)第一圈壁板在组对前,首先将壁板下坡口面的油漆等杂质清除干净。

(2)将坡口及壁板和底板各25mm范围的焊接区内的水、锈、油污等杂质打磨干净,并露出金属光泽。

5.2.2 装配尺寸

焊接过程中,在壁板与罐底板之间的间隙较大的部位,由于风的吹入可导致气孔的产生。因此要严格按照要求装配大角焊缝。

5.2.3 焊接规范

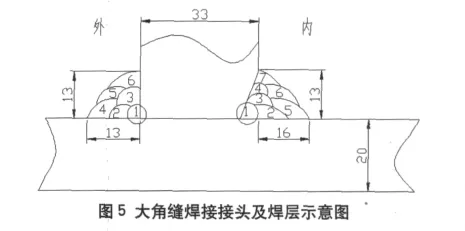

(1)大角缝根焊采用埋弧自动焊根焊,采用分段退步焊的方法,我们选用两台埋弧角焊机沿同一方向对称焊接。

(2)先焊接完内侧根焊焊缝,之后焊接外侧根焊焊缝(见图5),焊接完成之后采用渗透检测,对缺陷进行打磨修补之后,采用焊条电弧焊修补,补焊时和正常焊接采用相同的焊接工艺措施。

(3)焊接电流在450~550A,电压在30~35V,焊接速度30~65cm/min。

6 结论

自动焊焊接技术在曹妃甸原油罐区工程的4具10万m3油罐的现场施工中发挥了巨大的优势。优点主要表现在以下几个方面:

(1)高强钢焊接采用各种方法的自动焊技术,只要选用的焊接材料与母材配套、选择的焊接工艺参数合理,焊缝完全满足使用要求。

(2)采取严格的工艺控制措施,焊接质量极大地得到提高,平均每台罐的焊接一次合格率达到98%以上。

(3)储罐焊接的自动化率提高,焊接质量的提高,减少了大量优秀焊工的投入,节省了焊接材料,从而使施工成本显著降低。

(4)自动焊的广泛运用,加快了施工进程,缩短施工周期,改善了劳动条件,产品质量更加得到保证。

(5)多种自动焊技术在大型储罐中成功应用,为大型设备制造提供了新的思路,具有很大的社会效益。

1孙晋坡.大型储罐设计.上海科学技术出版社,1986.

2钢制压力容器.GB150-1998.

3立式原筒形钢制焊接油罐施工及验收规范.GB50128-2005.

4胡绳荪.焊接自动化技术及其应用.机械工业出版社,2006.

TG47

B

1672-9323(2012)02-0060-03

2011-12-24)