联碱补充精盐水制碱

2012-12-23高志兴

高志兴

(大化集团大连化工股份有限公司,辽宁大连 116308)

联碱补充精盐水制碱

高志兴

(大化集团大连化工股份有限公司,辽宁大连 116308)

介绍了利用原盐洗涤膨胀的精制盐水作为联碱母液的补充,实现两次加盐的独特的联碱工艺,形成了一种节能减排、增加产量和提高产品质量的联碱新技术。

联碱;卤水;补充;氨母液;母液平衡

1 概 述

大化集团大连化工股份有限公司联碱装置洗盐工序采用的是石灰——纯碱法分步盐水精制工艺流程,洗涤卤水在洗盐工序内循环使用,封闭循环使洗涤卤水呈膨胀趋势。重碱过滤采用的是水平带式过滤机,洗涤效率高,滤过洗水当量大大降低,系统母液呈收缩状态。经过长期探索,我们将精制盐水补充到AⅡ母液中,既减少洗盐工序卤水的损失,又保证了大系统在制品的平衡,形成了一次碳化、两次吸氨、两次加盐的先进工艺路线。从而提高了纯碱和工业氯化铵产品质量,优化了碳酸化的工艺条件,保证我厂以粗制原盐为原料盐的纯碱生产过程,减少了以膨胀卤水再制盐的能源消耗。

2 问题的提出

联碱装置设计生产能力为60万t/a,按年作业8 000h计,平均日产1 800t双吨产品,日用原盐量在2 400t左右。原盐在进入大系统使用前,必须经过洗涤精制,除去大部分其含有的钙、镁及水不溶物等杂质,保证合格洗盐加入Ⅱ过程盐析结晶器。大化搬迁之前,其纯碱生产既有联碱装置,又有氨碱装置,洗盐洗涤脏卤水直接送至氨碱装置进行精制处理,根本不用考虑洗涤卤水的膨胀及浪费问题。换言之,联碱洗盐依托于氨碱装置,基本无浪费。而在大化搬迁后,只有60万t/a的联碱装置,取消了氨碱生产装置,联碱的脏卤水处置的依托——氨碱无从存在,使得洗盐膨胀卤水的处理变成了难题。在大化搬迁初步设计过程中,曾经考虑过上10万t真空制盐装置解决这一难题,因资金、成本等各方面问题没有上马,后来又增设一条管线将膨胀出的卤水外送盐场处置。

由于碳化工艺条件的改善、新式异径碳化塔的应用及水平带式过滤机应用于重碱过滤,使得重碱质量得到提高,滤过洗水当量大大降低。

经过工艺计算及实际运行验证,联碱Ⅰ、Ⅱ过程母液呈收缩状态。据此,我们考虑能否将洗盐膨胀出的卤水补充至系统中使用,既减少了损失,又解决了联碱系统母液收缩问题。我们对整个联碱系统的水平衡收支情况进行了测算。

3 水平衡计算

3.1 联碱水平衡估算

按日产1 800t双吨产品计;纯碱生产能力75 t/h,工业氯化铵生产能力12.5t/h,农业氯化铵生产能力62.5t/h。结合实际生产相关工艺条件、参数,经计算,联碱水平衡收支如表1。

3.2 洗盐工序水平衡计算

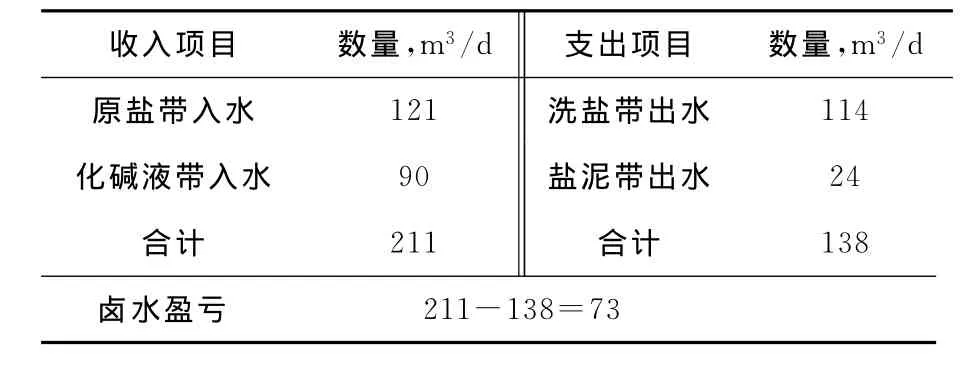

按日使用原盐2 400t,按平均水分5.04%计,洗盐工序水平衡如表2 。

表1 联碱水平衡收支表

表2 洗盐工序水平衡表

根据上述水平衡计算,洗盐工序每天膨胀出的精制盐水完全可补充至系统当中,既减少了盐的浪费,又解决了系统母液收缩问题,可谓一举双得,不足部分,可通过大粒盐桶化盐或补充凝水解决。

4 精制盐水的补充方法讨论

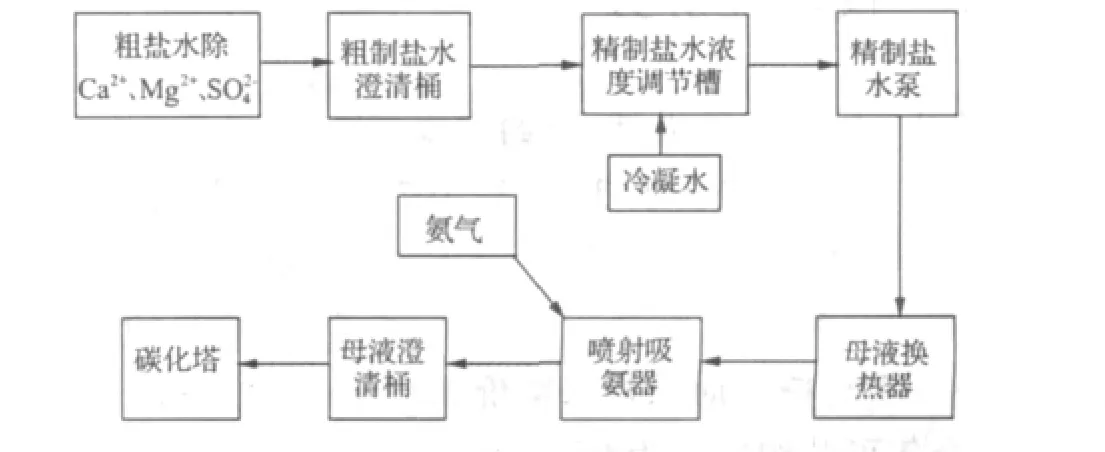

如何将精制盐水补充至系统中,我们试验了多种方案。改造初期,将精制盐水输送至Ⅱ过程农铵滤液桶,卤水和滤液混合后利用滤液泵送至农铵盐析结晶器,但由于细晶析出,系统带料严重。导致改造不成功。我们又将补充精制盐水管线配接至母Ⅱ桶,补充精制盐水进入到MⅡ当中,但由于MⅡ温度低,导致饱和卤水盐结晶析出,造成系统带料及母换器堵、座等问题。基于此,我们经过研究和探讨,结合氨碱生产原理,将精制盐水补充至氨母液当中,既解决了温度、成分变化造成的结晶析出问题;又可将精制盐水中的水不溶物进行沉淀、澄清;同时提高了氨母液的Na+含量,提高碳化塔能力。考虑到泵的输送扬程及流量、成分稳定性问题,我们对补充精制盐水流程进行了改造。利用原有1台一次盐水泵,单独输送这部分补充的精制盐水,并且在泵入口安装了精制盐水浓度调节槽,利用冷凝水对饱和盐水进行浓度调节,以防止精制盐水浓度过高造成和母液混合后盐过饱和析出。上述工艺改造措施,经过长时间实际使用验证,效果良好。具体改造流程如图1:

图1 补充精盐水工艺流程图

5 技术的特点

通过将精制盐水补充至系统氨母液中,具有明显的技术特点:

1)投资少,见效快。在此次改造过程中多利用已有管线,增加隔断阀或旁路,设备投资很少。

2)减少了膨胀卤水的损失,显著降低盐耗。

3)膨胀卤水不断被置换使用,使原盐用新鲜卤水洗涤,改善洗盐工艺条件,洗涤效果更好,提高了洗盐质量。

4)改善系统工艺条件,提高产量。精制盐水补充到氨母液当中后,实现了两次加盐,降低了氨母液CNH3浓度,提高氨母液的Na+含量,更有益于碳酸化反应的进行,提高碳化塔单塔能力,提高了产量。

5)随着不断补充精制盐水于母液中,冲淡了由洗盐带入系统中的杂质,使系统母液更加精制,氨母液浊度得到改善,以保持纯碱和工业氯化铵质量的提高。经过实际运行检验已经使纯碱水不溶物得以降低,同时随着母液浊度的降低,工业氯化铵的优等品率也有所提高。

6 技术的性能指标

该项目实施后,经过系统查定主要性能指标完成如表3。

表3 性能指标对比表

7 技术经济分析

7.1 降低原盐消耗,节约成本

饱和洗涤卤水TCl-按107.5tt计,每天节约NaCl=73×107.5×58.5÷20÷1 000=22.95t折成节约原盐24.95t/d,全年可节约原盐8 317t。按目前原盐采购价310元/t(含运费)计,则全年可节约成本为257.82万元。

7.2 降低氨母液当量,提高单塔能力

设定碳化取出液CNH386.6tt,TCl-114.23 tt,氨母液CNH341.2tt,TCl-108.46tt,则氨母液当量为9.33m3/t。如果收缩母液用精制盐水补充,补充当量11.18m3/h,氨母液CNH3降为40.55tt,其余指标不变,则氨母液当量降为9.186 m3/t。原单塔制碱能力按7.5t/h计,维持单塔氨母液投入量不变,则补充精制盐水后单塔制碱能力提高为7.618t/h。Ⅰ过程总制碱能力增加了9 406 t/a,目前双吨产品销售价为2 621.96元,成本价为2 106.96元,每年可多创利润487万元。

7.3 提高纯碱产品质量

因二次盐水经过精制,其中Ca2+、Mg2+含量较低,所以在氨母液当量中补充精制二次盐水,可有效降低母液中Ca2+、Mg2+等杂质浓度,从而降低产品中的水不溶物含量,使联碱产品质量水平达到或接近氨碱生产水平。

合计节约成本:257.82+487=744.82万元/年。

8 结 语

尽管经过半年多的运行,效果十分显著,但仍然存在部分问题需要改进,特别是系统SO2-4长期积累后,影响产品质量的问题,我们尝试在洗盐工序降低卤水SO2-4浓度,项目正在实施过程中。

综上所述,将洗盐工序膨胀出的卤水精制后以合理的方式补充入大系统,可以达到优化联碱工艺、节约成本、降低消耗、增加产量、提高质量的目的。形成一种新的联碱工艺路线,不失为联碱生产的一种经济合理的新技术,该技术投资少、见效快,值得在独立联碱生产中推广使用。该项目荣获中国纯碱工业协会2010~2011年度科技进步三等奖。

[1] 中国纯碱工业协会.纯碱工学(第一版)[M].北京:化学工业出版社,1990

[2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

TQ 114.162

B

1005-8370(2012)06-22-03

2012-02-09

高志兴(1958—),高级工程师,现任大化集团大连化工股份有限公司副总经理。长期从事纯碱生产和技术管理工作,主持和参与的多项技术成果荣获化工部和纯碱工业协会的科技进步奖。