海水泵改造与节能运行

2012-12-23樊培节马奉伟毕宝正费立国

樊培节,马奉伟,毕宝正,费立国

(青岛碱业股份有限公司,山东青岛 266043)

海水泵改造与节能运行

樊培节,马奉伟,毕宝正,费立国

(青岛碱业股份有限公司,山东青岛 266043)

通过理论计算、比较分析,并结合实践经验,对泵的叶轮进行切割,实现节能并保障生产运行。

泵;叶轮切割;节能

1 海水泵概况

我公司现有2套干法加灰蒸吸系统,配备3台并联运行的冷却用海水泵。1#海水泵(14SH-13)为大泵,流量1 260m3/h、扬程43.8m、电机功率220kW;2#、3#海水泵(12SH-13A)为小泵,流量720m3/h、扬程26m、电机功率75kW。实际运行中需要按照不同的工况选择设备匹配方式。当单套蒸吸系统运行时,开1台12SH-13A小泵就可以满足流量和压力要求;当两套蒸吸系统同时运行时,需要开1台大泵运行或者开2台小泵并联运行。1#海水泵的运行电流为360~370A,而两台小泵的运行电流台计为135A,由此开大泵比开小泵多用90A电流,造成电耗偏高,需要进行改造。

2 原因分析

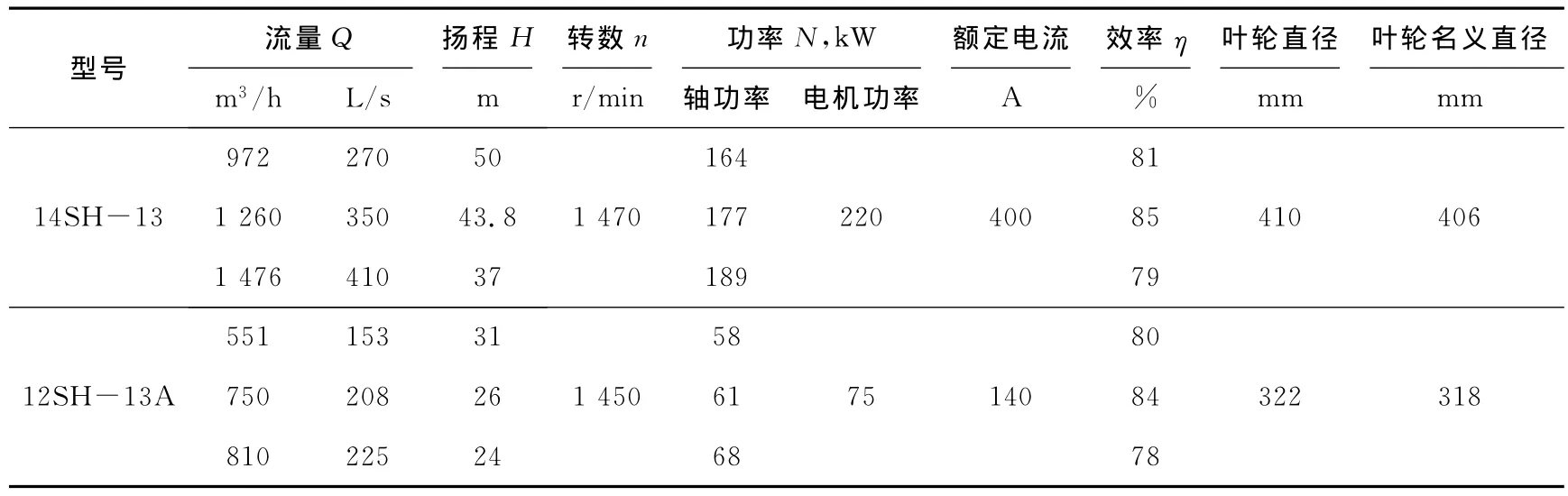

表1 改造前海水泵性能参数表

海水泵的性能参数如表1所示,14SH-13泵的扬程为43.8m,而12SH-13A泵扬程为26m,差别很大。因为海水系统入口背压较高(0.15~0.25MPa),12SH-13A泵的扬程就能满足要求,14SH-13泵出现了“水头损失”的现象。另外,扬程不一样的泵在并联系统中的效率很低,不利于泵性能的发挥。因此需要将14SH-13泵的扬程降低到26m。

3 节能改造方案

3.1 改造方案的选择

有两种方法可以降低泵的扬程:一是降低泵的转速,二是切割叶轮直径。变频调速和改变电机极对数都是降低转速的有效方式,但是需要购置变频器和电机,改造费用较高;若采取切割叶轮直径的方式,需要配上合适功率的电机,因为公司小功率电机有库存,不需要新购置,所以改造费用较低;因此我们选择切割叶轮的方式。

3.2 相关计算

若对同一型号的泵,换用直径较小的叶轮,而其他几何尺寸不变,这种现象称为叶轮的“切割”。根据切割定律[1],当叶轮直径变化不大,而转速不变时,叶轮直径和流量、扬程、轴功率之间的近似关系为:

式中D1和D2分别为车削前、后的叶轮外径;

Q1、H1、P1为泵在车削叶轮前的流量、扬程和轴功率;

Q2、H2、P2为泵在车削叶轮后的流量、扬程和轴功率。

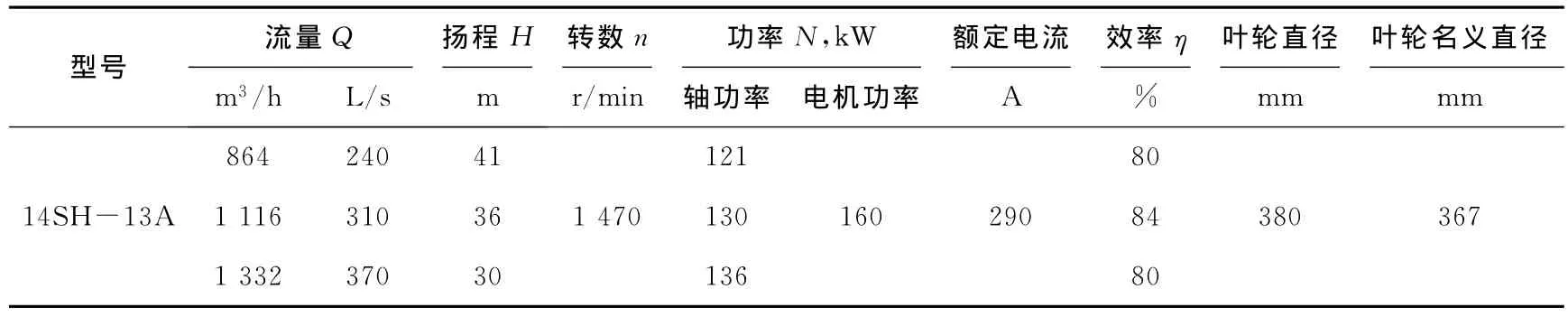

通过查找该泵生产厂家的样本,我们发现该泵叶轮经第一次切割(14SH-13A泵)后的性能参数如表2所示,因为扬程H=36m,仍然高于需要值,需要进行第二次切割。

表2 14SH-13A泵性能参数表

因此将D1=410mm,Q1=1 260m3/h,H1=43.8m,P1=177kW,H2=26m,代入上式得:D2=316mm,Q2=972m3/h,P2=81kW。

因为理论计算值与实际数据之间有差距,需要进行修正。

1)根据实践经验,叶轮直径的实际切割量要按照理论切割量的75%进行切割,经修正后的叶轮直径为340mm。

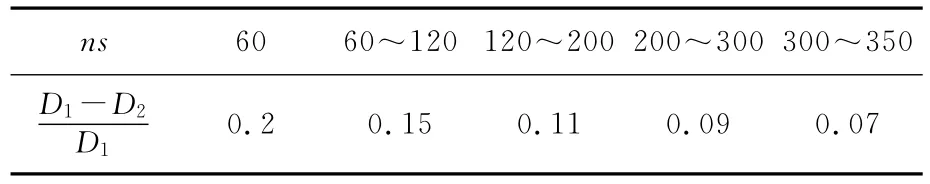

2)根据叶轮直径的允许切割量与比转数ns的关系(见表3)所示:ns=130时,的允许值为0.11,而实际的,这样使得泵的效率下降较大,因此选择132kW的电机。

表3 叶轮直径的允许切割量与比转数ns的关系表

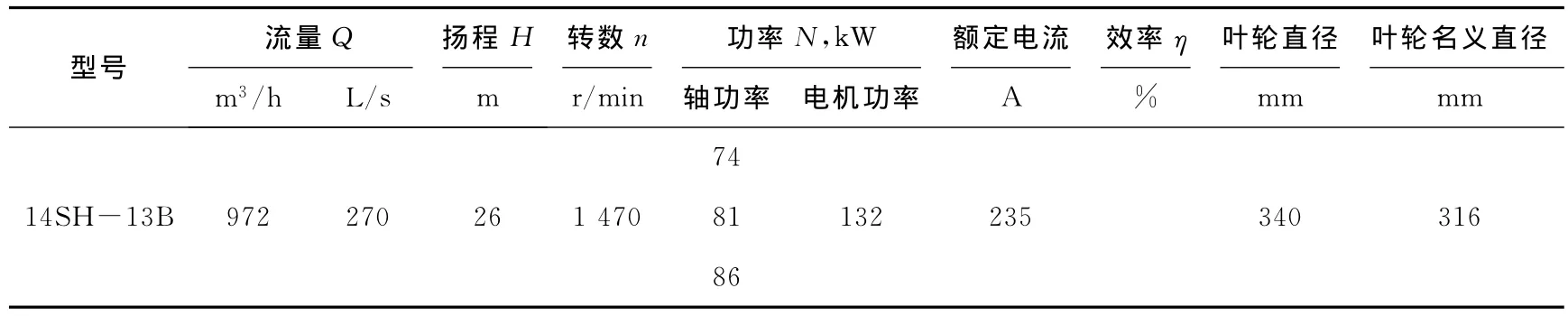

经修正后叶轮第二次切割(14SH-13B泵)后的性能参数如表4所示。

表4 改造后泵的性能参数表

3.3 改造方案

为方便生产设备配置和泵的相互备用,并且有效降低电耗,经与技术部门和生产厂家相关人员讨论确定改造方案如下:

1)将泵叶轮直径车削到340mm,改为14SH-13B型。

2)将电机换为Y315M-4/132kW型。

3)更换电机底座、联轴器。

4)对电气控制系统进行配套改造。

4 改造效果与效益

改造后1#海水泵的运行电流为180~200A,比切割前降低170~180A,下降明显。实现了泵的节能运行,方便了设备的优化配置。

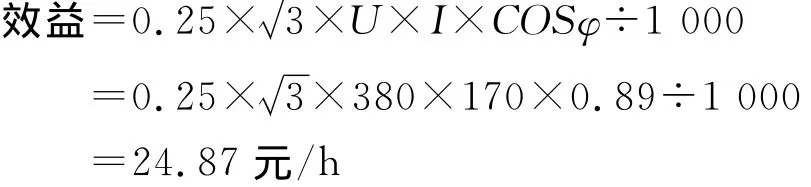

效益计算如下:

[1] 机械工程师手册编委会.机械工程师手册(第三版)[M].北京:机械工业出版社,2007.1

TQ 051.21

B

1005-8370(2012)02-10-02

2011-11-01

樊培节(1976—),1999年毕业于青岛化工学院高分子材料加工机械专业。青岛碱业股份有限公司重碱车间设备主任,主要从事设备管理工作。