解决箱型装卸桥大车传动轴断裂的方案

2012-12-23梁风琴朱惠兰

梁风琴,朱惠兰

(中盐吉盐化集团有限公司 制碱事业部,内蒙古 吉兰泰 750333)

解决箱型装卸桥大车传动轴断裂的方案

梁风琴,朱惠兰

(中盐吉盐化集团有限公司 制碱事业部,内蒙古 吉兰泰 750333)

针对箱型装卸桥运行中存在的大车传动轴断裂的问题,选用激光测距仪对桥架进行测量查定,对大车对角线误差和挠性腿门架变形制定了金属结构修理方案,解决了运行中存在的问题,确保了特种设备的安全运行。

装卸桥;大车传动轴;断裂;金属结构;修理方案

10t装卸桥是门式起重机的典型结构,自重约280t,由于装卸桥的工作级别是A7以上,其技术含量远远高于普通门式起重机。在企业生产中属于大型特种设备。

我厂10t箱型梁装卸桥偶遇大风脱轨,挠性腿、挠性门架因脱轨变形,修复后运行中一直有啃轨现象。近几年常出现大车传动轴断裂的故障。2010年大车4个角的传动轴、减速器高速轴、低速轴频繁断裂。针对以上问题我们从测量工具的选用、箱型梁机架的测量、金属结构修理等方面提出了解决方案。

1 测量工具的选用

修复大型金属结构时,技术测量是首先需要解决的问题。金属钢卷尺因悬空和风力的影响,很难得到一个准确的测量尺寸。经纬仪或全站仪在测量中需要借助辅助点和多角度的计算,在不断变化的尺寸测量中很不方便。

激光测距仪能解决精度问题,但测量点的固定需要专用的设施。在施工中,我们专门制作了磁座式可全方位微调的激光测距仪底座。将激光测距仪固定在制作的磁座上,觖决了实际中的测量问题。

2 箱型梁机架的测量

解决断轴问题,首先要对机架进行测量。经测量,挠性腿总高20m,上横梁中心与下横梁中心偏差230mm,小车轨道在挠性腿中心位置两轨顶标高差20mm(如图1)。

图1 修理前挠性门架重要尺寸图

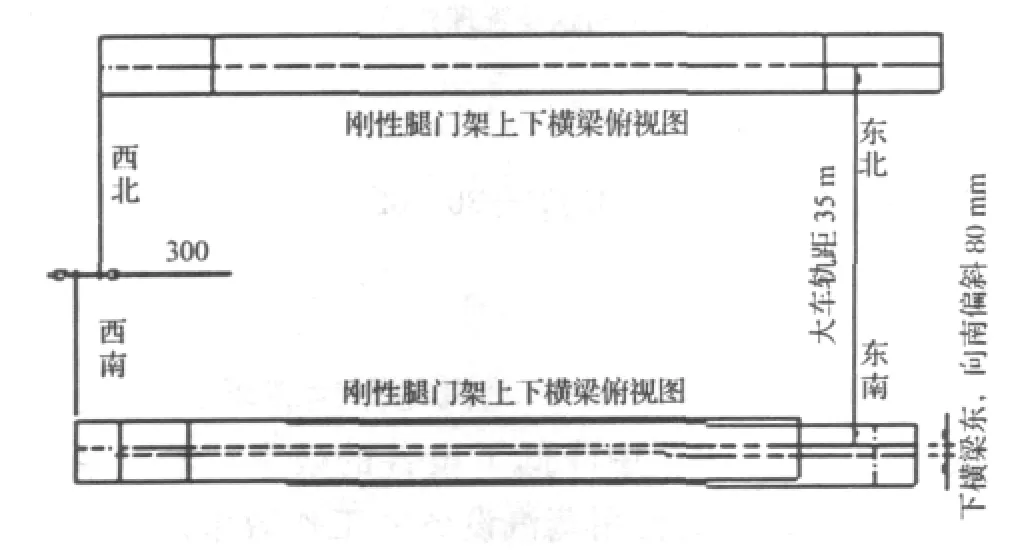

大车车轮组对角线差300mm,即本设备不论大车向东还是向西运行,东北西南对角线长度大于西北东南对角线300mm。(按设计要求大车向某个方向运行时允许负载轻的一侧向前运行约300 mm;在反向运行时也是同样。在正常情况下,大车不论向哪个方向运行,测量结果都相同。)

挠性腿垂直大车轨道平面扭曲约80mm(见图2)。

图2 修理前横梁相对位置图

可由测量得知,装卸桥刚性腿门架和挠性腿门架的总变形量。刚性腿门架更多的反映了弹性变形的影响,挠性腿门架更多的反映了塑性变形的影响。通过这一思路,确定挠性门架塑性变形是大车传动轴断裂的主要因素。

3 金属结构修理方案

修理中首先处理变形量最大的位置。在本例中,大车对角线误差和挠性腿门架变形是两个最大的变形尺寸。假设挠性腿以主梁中心为圆心,上横梁向东移动变形,下横梁向西移动变形,即大车东北西南对角线比西北东南对角线长300mm,门架支腿向东倾斜230 mm。所以首先处理门架支腿向东偏斜的问题,其次再解决门架中心平面扭曲80mm的问题。

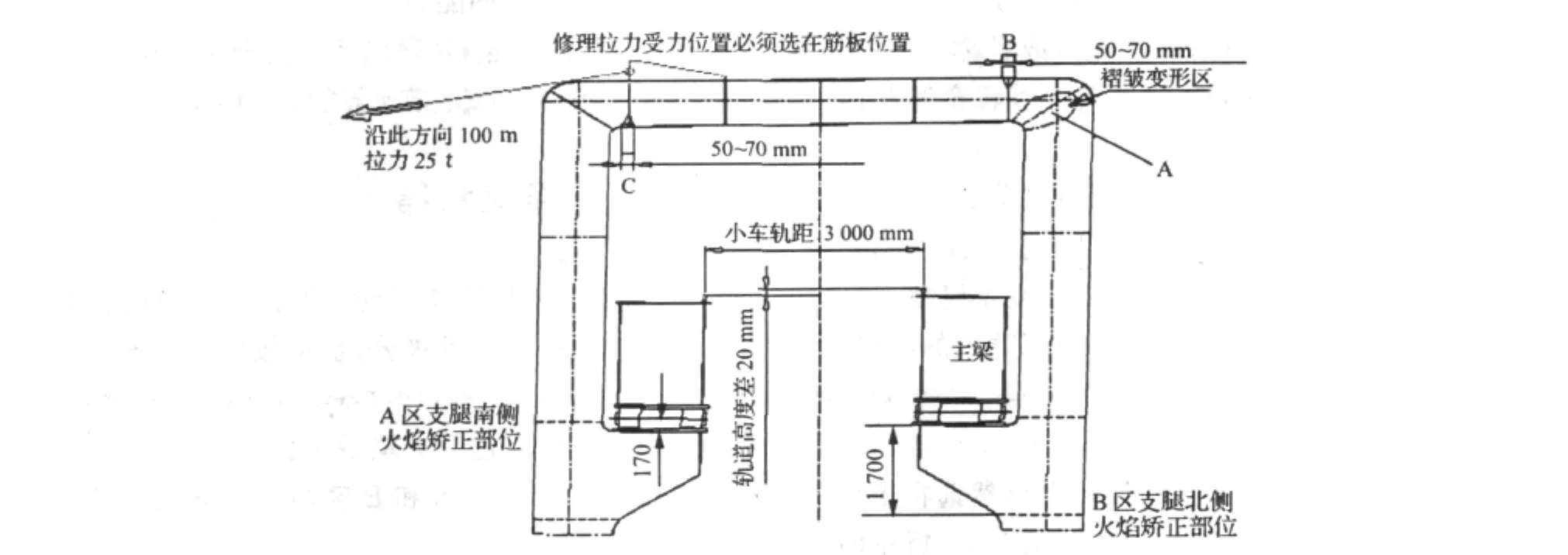

3.1 矫正受力点的选择

打开全部的大车制动装置和锁紧装置,让大车能自由移动。在挠性腿门架下横梁西端受力中心下支千斤顶(见图1),让该角所有车轮全部离开轨道面5~10mm。在上横梁(门架)上西侧第一个大筋板正上方焊接拉力板和固定索具。为避免造成门架损坏,拉力板要组成工字形,与2个大筋板对齐,并和门架等宽(如图3)。

拉力的估算:

S=(10m-3m)/2=3.5m,主梁轨道中心和支点距离;

Q=280t/2=140t,(假设装卸桥为刚性);

F=S×Q/20m=3.5×140/20=24.5t,实际操作中证明此拉力与计算接近。

图3 偏斜矫正工序及位置

3.2 火焰矫正

工艺步骤:如图3所示,按A、B、C顺序进行火焰矫正,矫正温度不高于800℃。用2把烤枪由盖板中心向外均匀移动,宽度在50~70mm,腹板矫正高度不大于1/3总高。

矫正完毕后测量,挠性腿门架上横梁中心比下横梁中心向东偏斜10mm,小于1/1 000H=20 mm的允差。

3.3 挠性腿门架扭曲的矫正

矫正受力点的选择。固定铰接点仍然选在千斤顶支撑位置,在千斤顶不变换位置的情况下,矫正门架扭曲。在下横梁东侧需要安装平移滚杠,滚杠直径应小于轮缘高度25mm,故选用滚杠直径为20 mm,防止门架滚出轨道的事故。

由于挠性支腿主要截面近似矩形,所以矫正拉力和上述偏斜矫正拉力相当,选25t拉力。实际使用中选用近似吨位的千斤顶,在适当位置将偏斜预先顶到合适尺寸后进行火焰矫正。

矫正位置选在A区和B区两个大筋板位置(见图3)。

通过矫正,大车对角线误差5mm,轨距误差10 mm。挠性腿门架基本恢复出厂状态,同时装卸桥金属结构基本达到出厂技术标准。矫正之后的装卸桥大车运行平稳。生产中再没有出现断轴现象。

TH 213.8

B

1005-8370(2012)01-28-02

2011-11-10