低品位钼精矿焙砂的氨浸研究

2012-12-22邢楠楠

邢楠楠

(黄山学院 化学化工学院,安徽,黄山 245041)

低品位钼精矿焙砂的氨浸研究

邢楠楠

(黄山学院 化学化工学院,安徽,黄山 245041)

实验研究了氨水的浓度、氨水的用量、氨浸时间、温度对浸出率的影响。称取1g(精确到0.0001g)的矿样,经过最佳条件的焙烧后,最佳浸出条件是:氨水浓度为1∶1,氨水用量是4.0mL,浸出时间为2小时,浸出温度为60℃,分2次浸取,浸出率为95.95%。

氧化焙烧;焙砂;氨浸

低品位钼精矿是指钼含量<45%,尤其是指含钼量<20%的含有铜、铅、钙、砷和磷等杂质较高的钼精矿。[1]本实验采用德奥公司含钼量为8.37%的低品位钼矿粉,钼矿经氧化焙烧后,产生焙砂。浸出是选择溶剂溶解矿物原料中某组份的工艺过程。氨浸是用液氨溶解焙砂,焙砂中三氧化钼与氨反应生成正钼酸铵,其化学反应式如下:

焙砂中除含三氧化钼外,还含有钙、铁、钼、铅、锌等杂质的钼酸盐、硫酸盐及未被氧化完全的二氧化钼、二硫化钼等其他杂质。在浸出过程中,三氧化钼溶解于氨水中与其他不溶性杂质分离。[2]

1 实验

1.1 主要仪器与试剂

722型光栅分光光度计 (上海第三分析仪器厂),TDL80-2B型台式离心机 (上海安亭科学仪器厂),Cary 100/300 UV/Vis Spectromer(VARIAN)。 钼的标准溶液100μg/mL:准确称取分析纯钼酸钠0.1262g置于烧杯中,加水搅拌溶解,加入5滴(1+1)H2SO4,移入500mL容量瓶中,用蒸馏水定容,摇匀。硫酸溶液(1+1):100mL浓硫酸加入100mL蒸馏水。硫氰酸铵溶液10%,抗坏血酸溶液10%,亚铁溶液1mg/mL,氢氧化钠2mol/L。

1.2 实验方法

在50mL的容量瓶中分别加入一定量的钼溶液,依次加入10%的硫氰酸铵溶液10.0mL,10%的抗坏血酸溶液10.0mL,1mg/mL亚铁溶液5.0mL,硫酸溶液(1∶1)5.0mL,定容至刻度,摇匀。 以试剂空白作参比,测定吸光度值。[3]

2 结果与讨论

2.1 吸收光谱

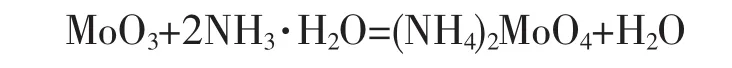

钼的吸收曲线如图1。钼在460nm处最大吸收峰,因此选定测定波长460nm。

图1 吸收光谱曲线

2.2 工作曲线

移取不同量的钼标准溶液,照实验方法测定其吸光度,以吸光度A对Mo(Ⅵ)质量作图,如图2所示。结果表明钼的浓度在40-360μg/50mL范围内与吸光度呈良好的线性关系,其线性回归方程为:A=0.0024C+0.0092,R2=0.9994。

图2 钼的标准曲线

2.2 浸出过程中氨水浓度的影响

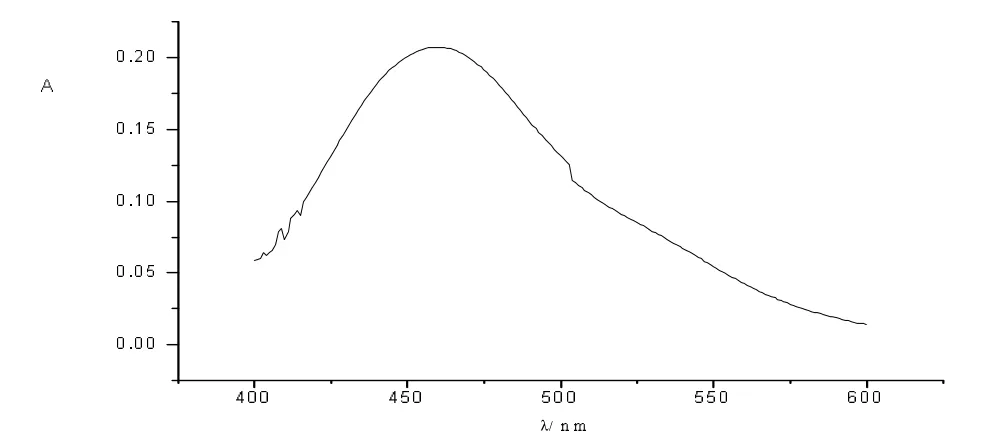

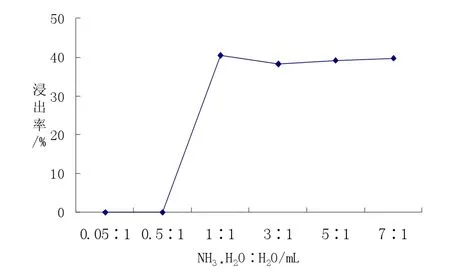

称取一系列1g矿样,焙烧后的矿样中加入3.0mLNH3·H2O 与 H2O 的体积比分别为 0.05∶1、0.5∶1、1∶1、3∶1、5∶1、7∶1 的氨水, 浸出时间暂定为 2.5 小时,浸出温度为15℃(3月份实验室温度)。现象:浸出液呈现淡蓝色,结果见表1和图3。

表1 氨水浓度的影响

图3 氨水浓度的影响

实验结果表明,在1∶0.5以下,浸出率很低,则焙砂中三氧化钼浸出不完全,且三氧化钼易与氨形成溶解度很小的仲钼酸盐残留在浸出渣中,浸出效率低;当 NH3·H2O∶H2O 比例过高时,硅、铅等杂质容易进入溶液中,同时液氨中的杂质也将随之进入溶液,同时浪费液氨,故为节省原料,因此氨水与水的最佳比例为1∶1,此时浸出率为40.53%。

2.3 浸出时间对浸出率的影响

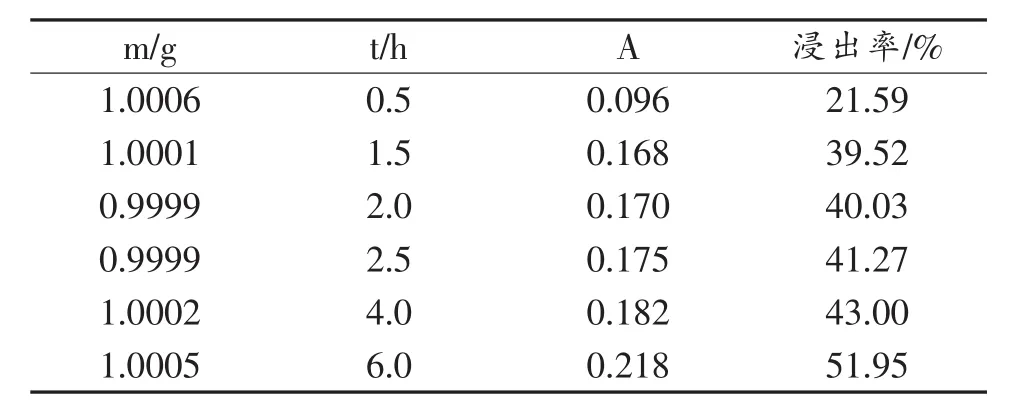

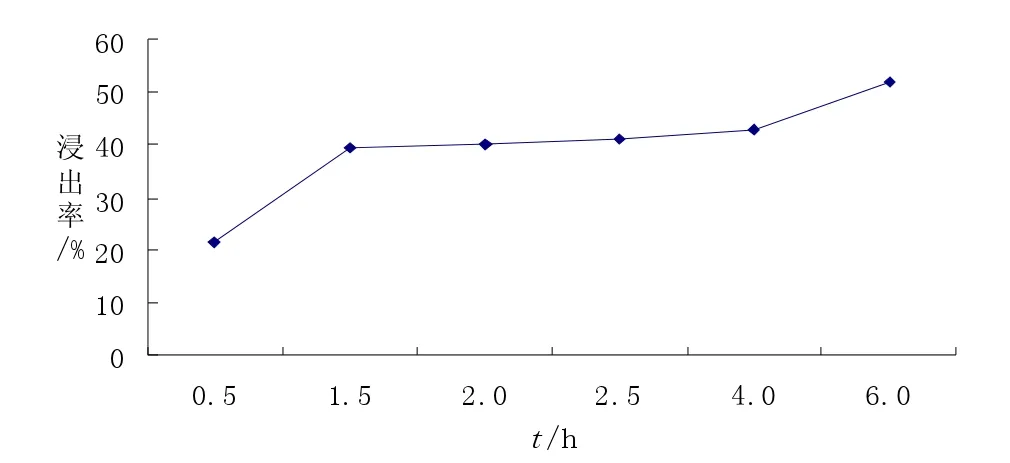

称取一系列1g(精确到0.0001g)的钼矿粉(8.37%)在最佳焙烧条件下焙烧。在焙烧后的矿样中分别加入 3.0mL 的 NH3·H2O∶H2O(1∶1),浸出时间分别 0.5小时、1.5小时、2.0小时、2.5小时、4.0小时、6.0小时浸出,温度为15℃,结果见表2和图4。

表2 氨浸时间的影响

图4 氨浸时间的影响

实验结果表明:1.5-2.5小时之间,浸出率稳定,随着温度的升高,浸出率逐渐提高,为节省能源,时间确定为2小时。

2.4 氨水用量对浸出率的影响

称取一系列1g(精确到0.0001g)的钼矿粉(8.37%)。在最佳焙烧条件下进行焙烧,在焙烧后的矿样中分别加入 1.0mL、3.0mL、4.0mL、10.0mL 的氨水(1∶1),浸出时间为 2 小时,温度为 15℃。结果见表3和图5。

图5 氨水用量的影响

表3 氨水用量的影响

实验结果表明,氨水的用量对于浸出率有很大的影响,氨水使用的越多,浸出率越高,4.0mL-10.0mL对浸出率的影响变化不是很大,同时在生产中考虑到原料的节省,因此氨水的用量定为4.0mL。

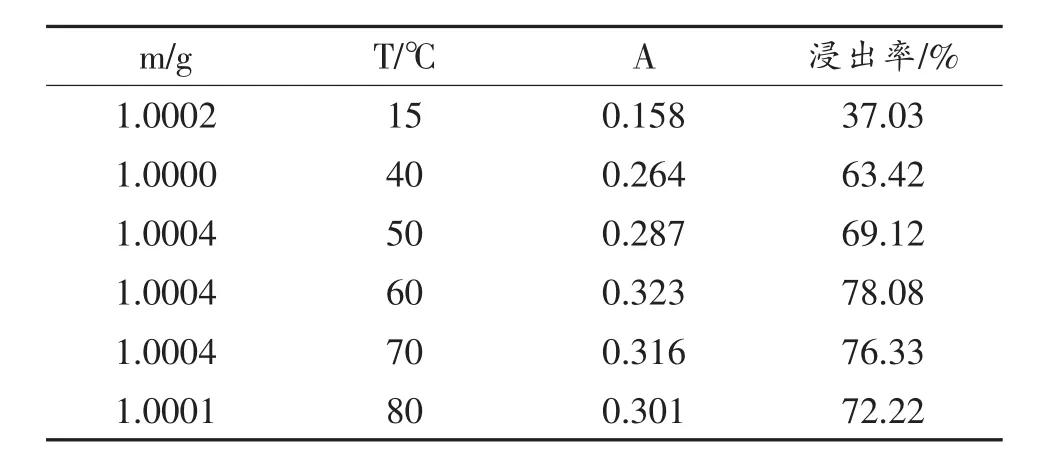

2.5 浸出过程中温度对浸出率的影响

称取一系列1g(精确到0.0001g)的钼矿粉(8.37%),在最佳焙烧条件下进行焙烧,在焙烧后的矿样中分别加入4.0mL的氨水(1∶1),浸出的温度分别为 15℃、40℃、50℃、60℃、70℃、80℃, 浸出时间为2小时,结果见表4和图6。

表4 浸出温度的影响

图6 浸出温度的影响

实验结果表明,反应体系的温度对反应有着相当大的影响,反应温度高,固然加快反应速度,使三氧化钼与氨水反应更趋向完全彻底,但是当反应体系的温度过高时,体系中氨严重挥发,造成体系pH值下降,对浸出不利;温度过低,则体系中胶体杂质不易凝聚,且难以过滤,故温度确定为60℃,此时浸出率为78.08%。

2.5 浸出过程中浸提次数对浸出率的影响

称取一系列1g(精确到0.0001g)的钼矿粉(8.37%),在最佳焙烧条件下进行焙烧,在焙烧后的矿样中用4.0mL的氨水(1∶1)分2次浸提,浸出的温度为60℃,实验结果表明,2次浸取,浸出率为95.95%。

3 结论

称取1g(精确到0.0001g)的矿样,经过最佳条件的焙烧后,最佳浸出条件是:氨水浓度为1∶1,氨水用量是4.0mL,浸出时间为2小时,浸出温度为60℃,分2次浸取,浸出率为95.95%。

[1]张文钲.从低品位钼精矿或钼中间产品生产工业氧化钼、二钼酸铵和纯三氧化钼[J].中国钼业.2004,28(4):33-36.

[2]宋玉满.浅谈湿法生产工业钼酸铵的工艺控制[J].中国钼业.1998,22(6):48-49

[3]衡兴国,黄按佑.使用快速化学分析新方法[M].北京:国防工业出版社,1996:57-59.

Research on Ammonia Soaking of Calcine in Low-level Molybdenum Ore

Xing Nannan

(School of Chemistry and Chemical Engineering,Huangshan University,Huangshan245041,China)

The experiment studies the effect of the concentration of ammonia,time of ammonia soaking,the amount of ammonia,and the temperature of ammonia soaking on its leaching rate.The results show that after roasting 1g of molybdate ore samples in the best conditions,the best leaching rate of 95.59percent is obtained with a ratio of ammonia to water of 1:1,an amount of ammonia of 4.0 mL,a soaking time of two hours,a soaking temperature of 60℃and ammonia soaking at twice.

oxidation roasting;calcine;ammonia soaking

O641

A

1672-447X(2012)03-0050-003

2012-01-09

黄山学院自然科学研究项目(2010xkj020)

邢楠楠(1982-),辽宁沈阳人,黄山学院化学化工学院助理实验师,研究方向为分析化学。

胡德明