陶瓷膜分离净化硫氰酸钠工艺研究

2012-12-22顾文兰

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,上海200540)

陶瓷膜分离净化硫氰酸钠工艺研究

顾文兰

(中国石化上海石油化工股份有限公司腈纶部,上海200540)

采用陶瓷膜分离净化湿法腈纶溶剂硫氰酸钠物料,分析了膜通量随运行时间的衰减变化趋势及浓缩倍数与膜通量衰减的关系,确定了恢复膜通量的方法,比较了不同膜管的分离效果和分离特性。结果表明:陶瓷膜能有效截留硫氰酸钠物料中的杂质,水不溶物去除率大于75%;膜通量都随运行时间的延长而衰减,当平均膜通量低于设计膜通量时,可采用热纯水进行洗脱,使膜通量恢复;当热纯水无法使膜通量恢复,可采用化学方法或更换膜管;不同膜层厚度的膜管对膜通量影响不大,但厚层膜管的分离除杂效果好。

硫氰酸钠 陶瓷膜管 膜通量 分离 除杂

以硫氰酸钠为溶剂的湿法纺丝工艺是国内外腈纶生产中普遍采用的工艺[1],溶剂硫氰酸钠的净化回收利用是降低生产成本的主要手段之一,硫氰酸钠的净化技术也是研究的关键技术[2]。传统方法有结晶法、吸附法、萃取法等,由于这些方法流程复杂,环境污染严重,应用受到了限制。随着对环境保护的重视程度越来越高,先后还发展了延迟树脂法、离子交换法和凝胶渗透色谱法,这些分离方法流程简单,分离完全,回收效率高,尤其是采用纯水代替酸、碱对树脂进行洗脱、再生,使酸碱排放量明显降低,污染轻微,受到各腈纶生产厂家的欢迎[3]。随着我国膜科学技术的发展,膜分离技术完成了从实验室到大规模工业应用的转变,成为一项高效节能的分离技术,膜分离技术在食品加工、海水淡化、纯水、超纯水制备、医药、生物、环保等领域得到了较大规模的开发和利用。作者采用陶瓷膜分离技术,对湿法腈纶溶剂硫氰酸钠的除杂净化工艺进行了研究和探讨,旨在为工业化应用提供技术依据。

1 实验

1.1 原料

硫氰酸钠料液:质量分数58%,中国石化上海石油化工股份有限公司腈纶部回用纺丝凝固浴液(硫氰酸钠),经前处理和蒸发浓缩;陶瓷膜管:过滤孔径分别为 1.0,0.2,0.05 μm,每支膜管有效膜面积为 0.24 m2,共计78 支,18.72 m2;设计平均膜通量(J)为0.06 m/h,由江苏久吾高科有限公司提供。

1.2 实验及装置

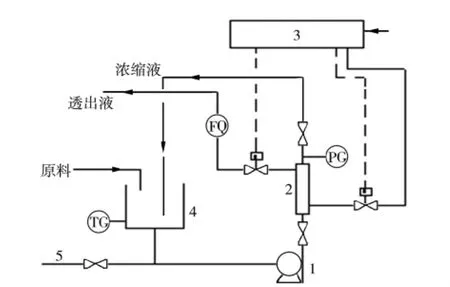

实验装置如图1所示。

图1 膜分离实验装置Fig.1 Membrane separation experimental device

将经过除杂预处理和蒸发浓缩的质量分数为58%的硫氰酸钠料液通过泵的加压,送入陶瓷膜过滤装置,料液以一定流速沿着滤膜的表面流过,大于膜截留相对分子质量的物质(浓缩液)不透过膜流回料液罐,小于膜截留相对分子质量的物质或分子透过膜形成透出液。控制透出液压力维持在0.2 MPa,观察透出液流量衰减趋势,当透出液流量衰减约为初始流量的一半时,停止本周期的分离操作,关闭透出液出料阀,物料由泵通过陶瓷膜滤管大流量回流至料液罐,如此循环30 min后,停止物料循环操作,打开透出液出料阀,控制透出液压力在0.2 MPa,进行下一周期的分离操作。

1.3 测试和表征

总杂质含量(I):取已知浓度(C)的硫氰酸钠物料,在已知质量(m0)的称量瓶中,滴放试样0.3 ~0.4 g,称取质量(m1),加 3 滴酒精,在150℃的烘箱中烘干至恒重,从烘箱中取出称量瓶,放入干燥器中冷却20 min,称取称量瓶质量(m2)。依式(1)计算:

水不溶物含量(S):量取250 mL试样,用已恒重的4#砂芯坩埚(m3)抽滤,用纯水少量多次洗涤,直至用铁铵矾指示剂检验无SCN-为止,放入120℃烘箱中烘2 h时后取出,在干燥器中冷却20 min后称其质量(m4)。依式(2)计算S:

浊度:取摇匀并未经过滤的水样,置于3 cm比色皿中,在分光光度计上以420 nm波长,以纯水作为参比,测其吸光度,计算浊度。

J:J是指在单位时间单位膜面积透出液流出的量。实验中J是通过测量运行周期内的透出液获得,计算如下:

式中:V为透出液流量;A为膜管面积;t为运行时间。

初始膜通量(J0):指膜管透出液初始时的通量,计算如下:

平衡膜通量(Jt):指膜管透出液流量衰减达到平衡时的通量,计算如下:

式中:Vt为透出液流量衰减达到平衡时流量。

透出液流量恢复率(R):R指透出液V与初始透液流量(V0)比值。当透出液流量小于周期末期透出液流量时,定义R为0。R计算如下:

2 结果与讨论

2.1 膜分离原理

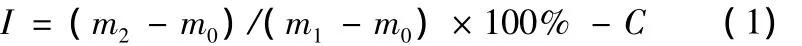

膜分离的原理是利用膜的选择性分离实现料液的不同组分的分离、纯化和浓缩的过程。与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这一过程是物理过程,不需发生相的变化和添加助剂。依据其孔径的不同(或称为截留相对分子质量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜。根据材料的不同,可将膜分为无机膜和有机膜。无机膜主要是陶瓷膜和金属膜,有机膜主要是高分子材料做成的膜,如醋酸纤维素、芳香族聚酰胺、聚醚砜等。无机陶瓷膜是以氧化铝、氧化钛、氧化锆等经高温烧结而成的具有多孔结构的精密陶瓷过滤材料,如图2所示。

图2 多孔结构的精密陶瓷过滤材料Fig.2 Fine ceramic filter material with porous structure

多孔支撑层、过渡层及微孔膜层呈非对称分布。陶瓷膜过滤是一种错流过滤形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子组分的澄清渗透液沿与之垂直方向向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

2.2 膜管孔径对J0和Jt的影响

由图3可见,1.0 μm陶瓷膜管的透出液V0为0.78 m3/h,J0为 0.041 6 m/h,约运行 150 min,透出液流量衰减达到平衡,Vt为0.30 m3/h,Jt为0.001 6 m/h。0.2 μm 陶瓷膜管的透出液V0为 0.49 m3/h,J0为0.026 2 m/h,约运行70 min,透出液流量衰减达到平衡,Vt约为0.29 m3/h,Jt为0.001 6 m/h。显然,但两种膜透出液的V0和衰减达到平衡的时间都不同。孔径大,透出液的V0大,J0大,达到衰减平衡的时间长。同时可看出,虽然两种膜透出液的V0和衰减达到平衡的时间不同,但这两种膜透出液的衰减达到平衡时的Vt都为V0的 48% ~58%,Jt都在0.001 6 m/h。显然这是由物料内杂质颗粒的大小决定的。因此,为了更好地去除物料内的杂质颗粒,选取了过滤精度更高,即孔径为0.05 μm的陶瓷膜管进行实验。

图3 不同孔径的膜管V变化趋势Fig.3 Dialysate flow trend of membrane tubes with different pore size

2.3 J0和随运行时间的衰减趋势

由图4可见,第1个分离周期时,透出液V0为4.0 m3/h,J0为0.214 m/h,经过连续 180 min的分离运行后,透出液V有一个明显的下降拐点,透出液V衰减为2.5 m3/h,J0为0.134 m/h。在余下时间内,透出液V基本不变,J0不发生衰减,维持0.134 m3/h。实验发现约24 h后,透出液V衰减到1.5 m3/h,J0衰减为0.080 m/h。

由图4还可见,物料循环30 min后进行的第2个分离操作周期内,透出液V0为2.8 m3/h,此时J0为0.150 m3/h,仅为第1个分离周期的70%的能力,而且透出液V0衰减较快,J0衰减也较快。在运行时间60 min,透出液V有一个明显的下降拐点,约10 h后,透出液V就衰减到1.5 m3/h,J0衰减到 0.080 m/h。

图4 透出液V的衰减变化Fig.4 Attenuation trend of V of dialysate陶瓷膜管孔径为 0.05 μm。

在第1个周期分离后,采用物料大流量循环的方式对滤膜管进行大流量冲刷,使截留于膜管上的物质随物料一起被冲刷下来,并随浓缩液始终留在物料液中,当进行第2个周期循环时,这些大相对分子质量的物质很快被截留在膜管上,使透出液流量衰减较快,流量下降拐点也提早出现,操作周期缩短。由图4的第3周期、第4周期的透出液V0和V衰减变化也可观察到这一现象,而且透出液V0更低,V衰减更快。说明第3周期,第4周期的J0更低,衰减更快。

显然,采用原物料对截留于膜管上的物质进行大流量冲刷,能使这些大分子物质被洗脱下来,但也造成随后的操作周期的缩短,因此,采用了90℃热纯水循环清洗0.5 h,反冲洗洗脱的方法来替代。由图5可见,采用热纯水反冲洗后,在下一分离操作周期时,透出液V0与热纯水反冲前没有变化,而且,透出液的衰减变化也与反冲洗前一致。因此,采用热纯水反冲洗有利于膜管J的恢复。

图5 V变化趋势Fig.5 Dialysate flow trend

2.4 J随运行时间的衰减趋势

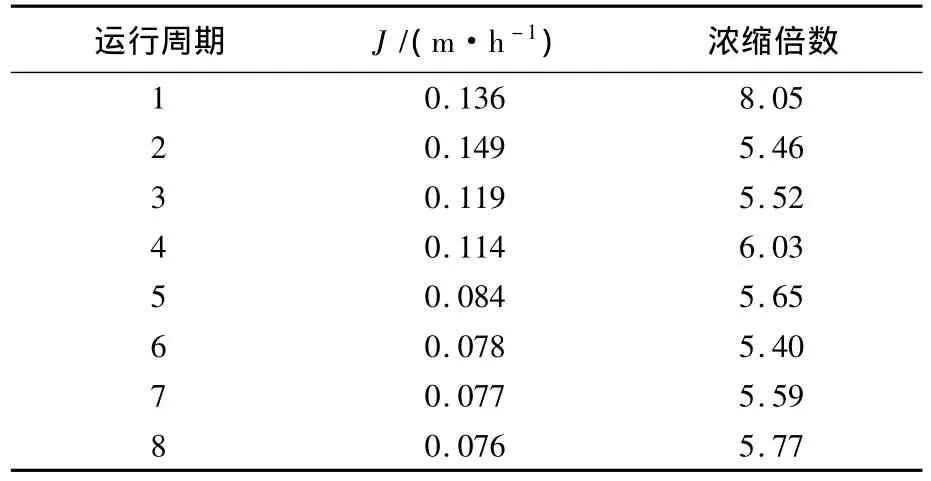

从表1可以看出,J由第1周期的0.136 m/h逐渐减少到第8周期的0.076 m/h,这与新膜被截留的大分子物质较少,J大,经过一段时间的运行之后,物料中由浓缩液带回的被截留大分子物质较多有关。经过8个周期的运行后,J逐渐稳定在 0.08 m/h,接近设计要求 0.06 m/h。

表1 各运行周期的JTab.1 J in different operation period

2.5 浓缩倍数

每个处理周期内处理物料量与获得的浓缩液量之比,称为该周期内的浓缩倍数。

由表1可以看到,除去第一次开车物料处理量较大,浓缩倍数达到8.05,余下运行期间,浓缩倍数基本维持在5.50左右。

2.6 J的恢复

采用热纯水冲洗后J得以恢复,但是在接下来连续运行中,尤其是在连续运行168 d后,热纯水冲洗前后透出液流量没有变化,热纯水冲洗对J恢复没有效果。这是由于陶瓷膜在处理完物料后,受到一定程度的污染,在使用初期,采用物料大流量循环将之冲刷下来,随着处理物料的持续,受污染程度加深,部分污染物被卡在膜孔中,膜孔被堵塞,不仅使J下降,而且J也难以恢复。由表2可看出,采用热纯水、质量分数3%硝酸、质量分数1%NaOH清洗,对J的恢复没有作用。

表2 不同清洗方法J的恢复情况Tab.2 Recovery of J by different washing methods

由表2还可看出,采用质量分数3%的NaOH、质量分数5%的次氯酸钠清洗后,才能获得较好的恢复效果。这是由物料内的杂质情况决定的。湿法腈纶纺丝工艺中,硫氰酸钠物料内的主要杂质是聚合、纺丝过程中产生的低聚物、硫氰酸盐络合物、硫酸盐、碳酸盐等,其中平均相对分子质量处于1 000~30 000的杂质、低聚物等很容易被膜管截留,但其中孔径尺寸与膜管相近的微量杂质日积月累地运行,较容易造成膜管堵塞,影响分离效果。因此,膜管运行到一定周期后需采用化学方法进行清洗再生或者更换膜管。

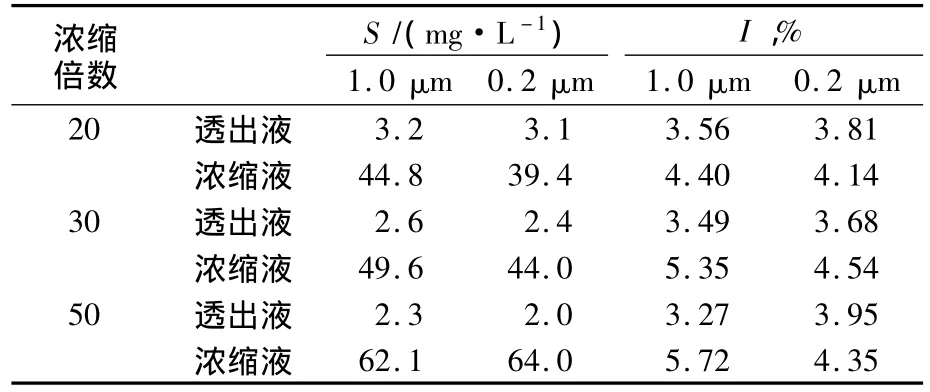

2.7 除杂净化效果

由表3可见,1.0 μm的膜管在浓缩倍数为20时,透出液的S为3.2 mg/L,I为3.56%,分别低于原料液12.8 mg/L和3.91%的水平,浓缩液中S,I,浊度等也都高于原料液,分离效果较好。0.2 μm的膜管分离效果也有类似规律,分离效果较好,水不溶物的去除率可达到75%以上。由表3还可见,0.2 μm的膜管浓缩倍数为50时的水不溶物的去除率高于浓缩倍数为30时的水不溶物的去除率,显然,要获得较高的水不溶物去除率,可以提高浓缩倍数。但在分离操作中发现,提高浓缩倍数,在运行周期后期膜管的运行压力较高,透出液衰减较多,出液量较少。因此,实际操作中还需考虑操作的经济性,结合表3的分离效果,比较经济的浓缩倍数以不大于20为宜。

表3 不同规格膜的除杂效果Tab.3 Impurity cleaning effect of membranes of different specification

2.8 不同涂膜工艺的膜管分离特性

每万吨级腈纶工业化生产中硫氰酸钠的时需流量约8 m3/h,J为0.06 m/h还是较低的。,如果以此作为设计条件来设计膜分离装置,该装置的占地面积等还是比较庞大的。因此,通过提高J来提高装置的处理能力。为此,采用薄层膜管(膜层厚度300~400 μm),厚层膜管(膜层厚度350~450 μm)两支膜管来进行实验。膜管的主要改进是:保持过滤精度0.1 μm不变,但改进了陶瓷膜涂覆工艺,将膜管表面的膜层厚度降低,以提高J。

由图6可见,膜层厚度不同的2支膜V0也不同(J0不同),膜层厚度薄,J0大,但衰减快;涂层厚度厚,V0小,J0小,但衰减慢。使两者总体J差别不大。膜层厚度不能改善J。

图6 V随运行时间的衰减变化Fig.6 Attenuation change of V with operation time

由表4可见,薄层膜管和厚层膜管都能有效分离硫氰酸钠物料中的杂质,获得纯净的硫氰酸钠物料(透出液),厚层膜管的过滤分离效果好,水不溶物的去除率高,大于75%。

表4 除杂效果比较Tab.4 Impurity cleaning effect comparison

3 结论

a.采用陶瓷膜可以有效截留硫氰酸钠中分子量较大的物质,实现杂质与硫氰酸钠的彻底分离,过滤除杂率高,水不溶物去除率大于75%,过滤分离收率高,过程中无需每次采用酸、碱等化学品再生而带入二次污染。

b.J0,Jt,J都随运行时间的延长而衰减,浓缩倍数对J衰减没有影响。采用合适的浓缩倍数并适时采用手段恢复J。

c.J低于设计J时,可采用热纯水进行洗脱,使J的恢复;当热纯水无法使J恢复,则可采用化学方法或更换膜管。

d.不同膜层厚度的膜管对J影响不大,但厚层膜管的分离除杂效果好。

[1]孙丕湖,苏红青.浅析腈纶用溶剂硫氰酸钠净化工艺的选择[J].合成纤维工业,1998,21(5):39 -40.

[2]杨彦功,贾曌,王厚德,等.腈纶废硫氰酸钠的高温净化除杂[J].广东化纤,2003(2/3):10-12.

[3]任其龙,苏宝根吴平东.腈纶工业中硫氰酸钠溶剂的净化技术[J].合成纤维工业,2001,23(4):34 -38.

Separation and purification of sodium thiocyanate by ceramic membrane filtration

Gu Wenlan

(Acrylic Fiber Division,SINOPEC Shanghai Petrochemical Co.,Ltd.,Shanghai200540)

Sodium thiocyanate as a solvent for wet-spun acrylic fiber was separated and purified by ceramic membrane technique.The attenuation trend of membrane flux with operation time and the relationship between concentration multiple and membrane flux attenuation were analyzed.The membrane flux recovery method was decided.The separation effect and characteristics of different membrane tubes were compared.The results showed that ceramic membrane was able to effectively clean the impurities in sodium thiocyanate and the removal rate of water insoluble substance was above 75%;the membrane flux was decreased with the increase of operation time,and the membrane flux can be recovered by washing with pure hot water when the average membrane flux was lower than the designed value;the membrane tubes should be replaced or treated by some chemical techniques when the membrane flux can not be recovered by pure hot water washing;the membrane thickness did not have great effect on membrane flux,but the thicker membrane provided better impurity cleaning effect.

sodium thiocyanate;ceramic membrane tube;membrane flux;separation;impurity cleaning

TQ342.2

A

1001-0041(2012)05-0001-05

2012-02-01;修改稿收到日期:2012-08-20。

顾文兰(1969—),女,高级工程师,主要从事腈纶新产品开发工作。E-mail:guwl.shsh@sinopec.com。

中国石化集团公司研究项目(211063);国家基础研究发展项目(2011CB605700)。