瀑布沟水电站厂房大型蜗壳结构设计与施工

2012-12-19彭薇薇

彭薇薇,王 波

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

瀑布沟水电站采用地下厂房,厂内安装6台单机容量为600MW的混流式水轮发电机组,年发电量147.9亿kW·h。水轮机额定水头156.7m,最大静水头181.7m,最小静水头114m,单机额定引用流量435m3/s。

瀑布沟水电站设计水头高、单机引用流量大,HD值约1 400m2,水轮机组采用下机架支承、钢蜗壳与外围混凝土联合受力结构。钢蜗壳设计内水压力2.45MPa,钢蜗壳安装后以1.5倍内水压力即3.68MPa进行水压试验,在充水稳压于1.40MPa下浇筑外围混凝土。

瀑布沟机组机墩属矮机墩,因此将机墩、蜗壳及其外围混凝土结构作为整体进行计算。采用三维有限元数值计算和三维仿真材料模型试验,研究蜗壳结构在各种工况下结构的应力、变位、荷载分配、运行稳定性,以及外围钢筋混凝土的开裂状态、安全储备等。在实施阶段,根据充水保压蜗壳的特点,对水压试验、混凝土浇筑等提出要求,使蜗壳联合受力结构运行得到较好的保障。

2 蜗壳外围混凝土结构的三维有限元计算

瀑布沟厂房1、3、5号机蜗壳由加拿大GE公司制造,分28节拼装;2、4、6号机蜗壳由东方电机厂制造,分36节拼装。

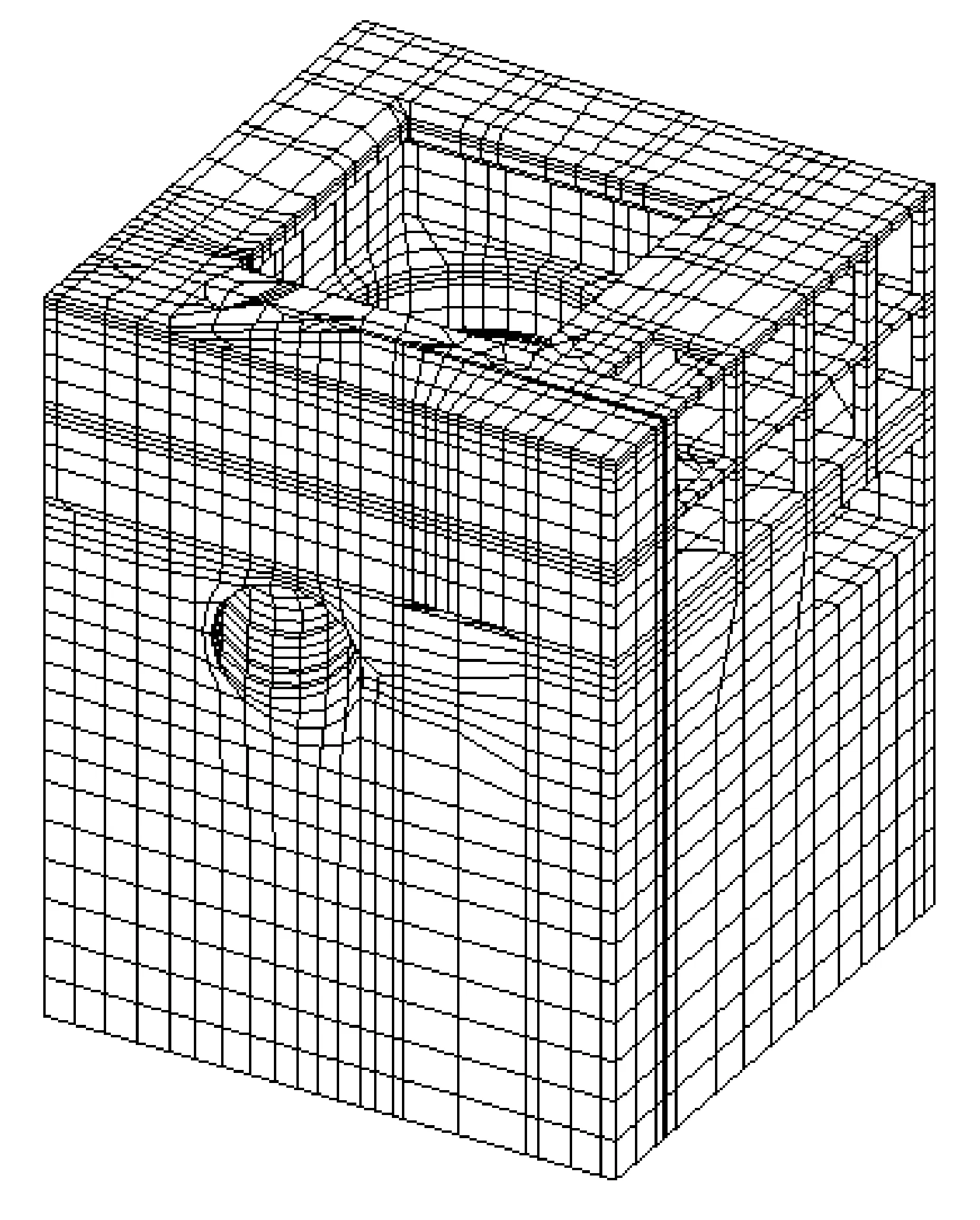

蜗壳联合受力结构采用了三维有限元(ANSYS)、三维非线性分析(ABAQUS)、三维动力有限元三种方法计算,机墩结构包含在钢蜗壳与外围混凝土联合受力结构中。在计算与试验成果的基础上,经综合分析后进行强度设计。

2.1 蜗壳参数

根据引水发电系统的布置,采用单机单管的形式与厂房机组联接,压力管道与厂房纵轴线呈61°交角,并在钢管与钢蜗壳之间设置长2.50m(GE)、1.00m(东电)的联接段(凑合节)。

蜗壳进口内径同压力管道,为8.00m,蜗壳进口直段长8.20m。以1、3、5号机为例,蜗壳最大外形尺寸20.238m,壳体钢板厚17.7~51.9mm(蝶边厚40~80mm),单机蜗壳总重量约为279 000kg。典型钢蜗壳单线图见图1。

图1 蜗壳单线图

2.2 三维有限元计算

瀑布沟电站厂房蜗壳HD值达1 400m2,采用充水保压方式的关键是确定钢蜗壳的充水预压值。通过蜗壳外围混凝土应力计算(典型三维有限元分析模型见图2)结果分析表明,保压值越高,联合承载的内水压力值越低,总体的应力水平也较低,不会造成布置钢筋过密和开裂范围过大的情况。在正常运行工况下,混凝土拉应力均小于1.1MPa,可以确保结构的安全和蜗壳稳定的运行。在检修工况下,由于钢蜗壳与外围混凝土仅承受了结构的自重和设备荷载,因此外围混凝土各断面切向应力多为压应力,即使出现拉应力,数值也非常小。但是钢蜗壳保压值越高,形成的初始缝隙越大,当运行期管内水头较低时,可能造成钢蜗壳脱空,对机组稳定不利,因此钢蜗壳保压值的确定,不仅要考虑外围混凝土应力的影响,而且要考虑机组能长期稳定运行。在综合各方面情况后,钢蜗壳保压值确定为140m,即0.77倍设计静水头。

图2 三维有限元分析模型

2.3 非线性有限元计算

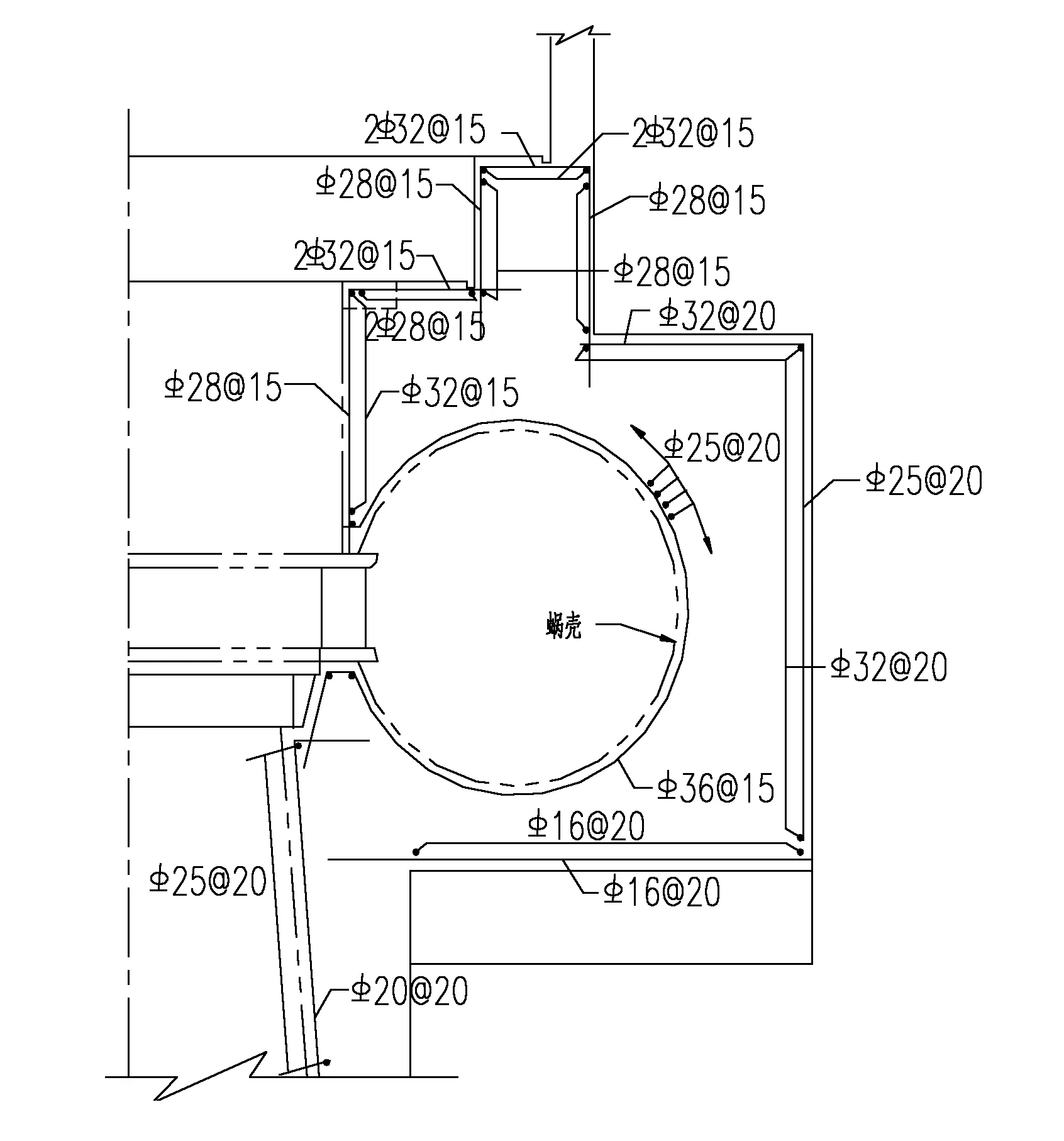

为了研究蜗壳外围混凝土的开裂特性和变形,对保压水头下的蜗壳与外围混凝土结构进行了非线性有限元计算和分析。蜗壳的典型配筋见图3。

计算表明,钢蜗壳切向应力都表现为拉应力,同一断面的最大值一般出现在管壳与座环上环板相连处;钢蜗壳的最大环向应力为38.91MPa;水流向应力较环向应力小,均不超过10MPa。座环的应力分布规律与线弹性分析基本相似,固定导叶偏心受拉,但是应力水平比线弹性的要高,最大拉应力达53.13MPa。钢蜗壳总体应力水平均远低于钢材的设计强度。

图3 典型配筋图

内、外层环向钢筋随着管径的减小,钢筋应力也随之减小,最大值出现在与座环上环板相连处,其值为43.59MPa;内、外层水流(平)向钢筋随管径的变小而降低,应力最大值为4.360MPa。内外层水流(平)向钢筋应力水平均远低于环向钢筋应力。

混凝土裂缝主要出现在蜗壳进口段断面直径较大处。由于上环板与蜗壳连接处混凝土最薄,因此该部位裂缝宽度最大,径向裂缝达到0.10mm,但满足规范要求的最大裂缝宽度不超过0.25mm。

在内水压力和其他荷载共同作用下,在一、四象限安装高层以上的混凝土有明显的上抬趋势,其他部分混凝土Y向的位移还是以负值为主。其中最大合位移为0.95mm。从各断面位移与线弹性计算结果比较,其值均大于线弹性计算结果,说明混凝土开裂后对机墩的变形有不利的影响。但位移沿圆周的分布还比较均匀,有利于机组安全稳定的运行。

2.4 三维动力有限元计算

水电站厂房水下大体积混凝土是承受机组动荷载的主体结构,结构体系复杂,设备开孔众多,因此要求结构体系具有足够的整体刚度来承受机组振动荷载。为此采用三维动力有限元方法,对水下大体积混凝土结构进行自振特性分析,计算蜗壳结构的各阶频率和振型,为蜗壳结构优化设计提供依据。

三维动力有限元计算主要对蜗壳结构的自振特性进行分析,并对有可能引起厂房结构振动的各振源及其频率进行计算,与厂房结构的自振频率进行共振校核。

从计算结果可知:由于瀑布沟水电站水下大体积结构本身已具有较大的刚度,因此加强厂房结构上、下游边界与围岩的连接效果不太明显,而从减小温度应力角度来讲,应该适当放松结构的上、下游边界与围岩的连接。由于电气夹层的存在和机墩外形尺寸较大,即使水轮机层至发电机层高差较大,约(11.5m),但整体抗振效果仍良好,没有出现局部梁柱的振动。

为了避免机组运行与厂房结构发生共振,需要对各振源频率进行计算分析。根据制造厂家提供的资料,机组固有振动频率为:额定转速时2.08Hz,飞逸转速时4.33Hz。厂房整体结构基频与机组转动时的固有频率相差较大,不太可能产生共振。厂房高阶自振频率与蜗壳中水流不均匀引起的振动(31.25Hz)相比,介于30%的范围内,因此由于水流不均匀引起振动的可能性较大。

3 蜗壳三维仿真材料模型试验

取电站原型一个标准机组段范围作为模型试验研究的对象,蜗壳模型与原型的几何比尺采用1∶10。上下游方向共长35.66m,两侧以机组段永久缝为界,共计33.00m;上部取至定子基础高程671.70m,下部取至尾水管直锥段底部高程649.80m,共计21.90m。

3.1 试验方案

在钢蜗壳外围混凝土浇筑并养护成型之后,按以下步骤进行试验:首先,进行内水压力不超过1.4MPa作用下各测点的应力和典型测点的位移量测,内水压力级差为0.2~0.5MPa;然后,进行不超过设计内水压力值2.45MPa(含水击压力值)作用下各测点的应力和典型测点的位移量测,内水压力级差为0.2~0.5MPa。如此并重复多次。为研究模型结构的破坏形态、承载能力及安全度,再以内水压力进行超载试验,试验的内水压力值不超过5.0MPa,重点研究蜗壳外围混凝土的开裂荷载、裂缝开展规律,以及结构出现裂缝后,裂缝宽度与内水压力值之间的关系。

3.2 试验成果分析

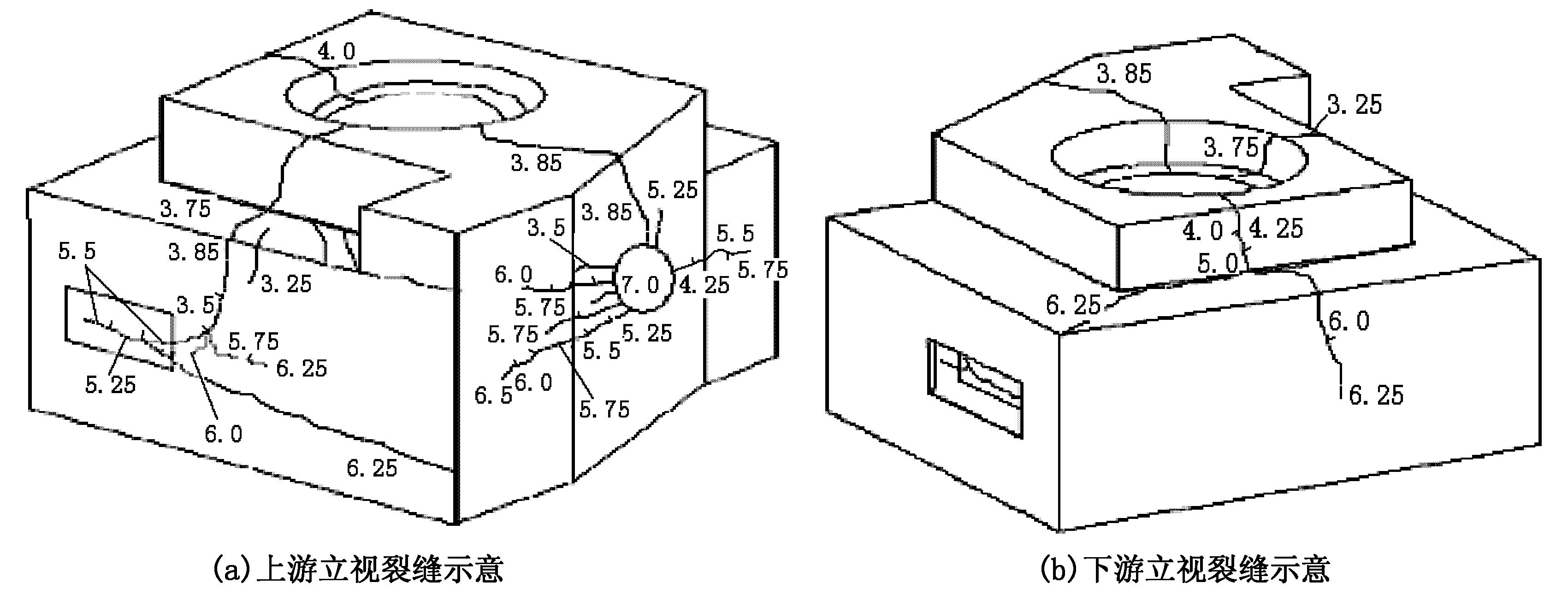

从试验结果来看,整体浇筑情况下模型蜗壳结构的初裂荷载(内压值)达到3.25MPa。在设计内水压力2.45MPa作用下,外围混凝土不会开裂,相应的钢蜗壳和钢筋应力均低于钢材的设计强度。在设计荷载作用下,由于混凝土没有开裂,因此机墩绝对位移和不均匀上抬变位均比较小,不会对机组运行产生不利影响。模型混凝土出现裂缝并经反复加载后,当内水压力重新施加到2.45MPa时,钢蜗壳的应力有所增加,而混凝土中钢筋应力略有减小,说明蜗壳结构在长期荷载作用下,由于裂缝的出现,使得蜗壳外围钢筋混凝土受力有一定的松弛,能更好地发挥钢蜗壳的承载能力;当蜗壳内水压力增加到3.85MPa时,钢蜗壳的最大应力为289.13MPa;当蜗壳内水压力超载到7.0MPa时(相当于设计内水压力的2.85倍),钢蜗壳局部断面应力达到了试验用钢材的屈服强度400MPa,但仍然没有超过实际工程钢蜗壳采用钢材的屈服强度(约490MPa)。模型破坏开裂形态典型立视图见图4。

从试验结果来看,本工程采用充水保压蜗壳后,在设计内水压力2.45MPa作用下混凝土不会出现裂缝,机墩下机架基础处的不均匀变形仅1.70mm,对结构受力和减小机墩不均匀变形有利。随着内水压力的不断增大,蜗壳外围混凝土中裂缝进一步扩展,同时不断出现新的裂缝,使得结构变形与内水压力的关系逐渐脱离线性关系,增加幅度加快。当超载到7.0MPa时,机墩下机架基础处的不均匀变形已经达到了22.05mm。

4 水压试验

蜗壳水压试验的压力值为3.68MPa,保压浇注混凝土压力值为1.40MPa(140m水头),东方电机厂要求水温高于室温但最低不低于10℃,GE公司要求水温不应低于20℃。

图4 模型破坏开裂形态典型立视(图中数字表示裂缝产生时的压力值)

DFEM和GEHA各提供一套试验用蜗壳进口钢闷头及座环密封环,供6、4、2号机组和5、1、3号机组依次使用,在保压浇注混凝土完成后,闷头将被逐次切割,然后再完成蜗壳进口与压力钢管的焊接。

蜗壳水压试验和混凝土浇筑的总体施工程序为:蜗壳安装完毕→浇筑蜗壳支墩二期混凝土(抗缩混凝土)、等强及缝面处理(同时在进口端焊接闷头以及在座环内安装密封环,使蜗壳形成一个密封体) →充水加压至保压水头→分层浇筑蜗壳外围混凝土至666.2m高程,蜗壳混凝土施工完毕14天后卸压并拆除闷头。

5 蜗壳外围混凝土浇筑

5.1 混凝土分块分层

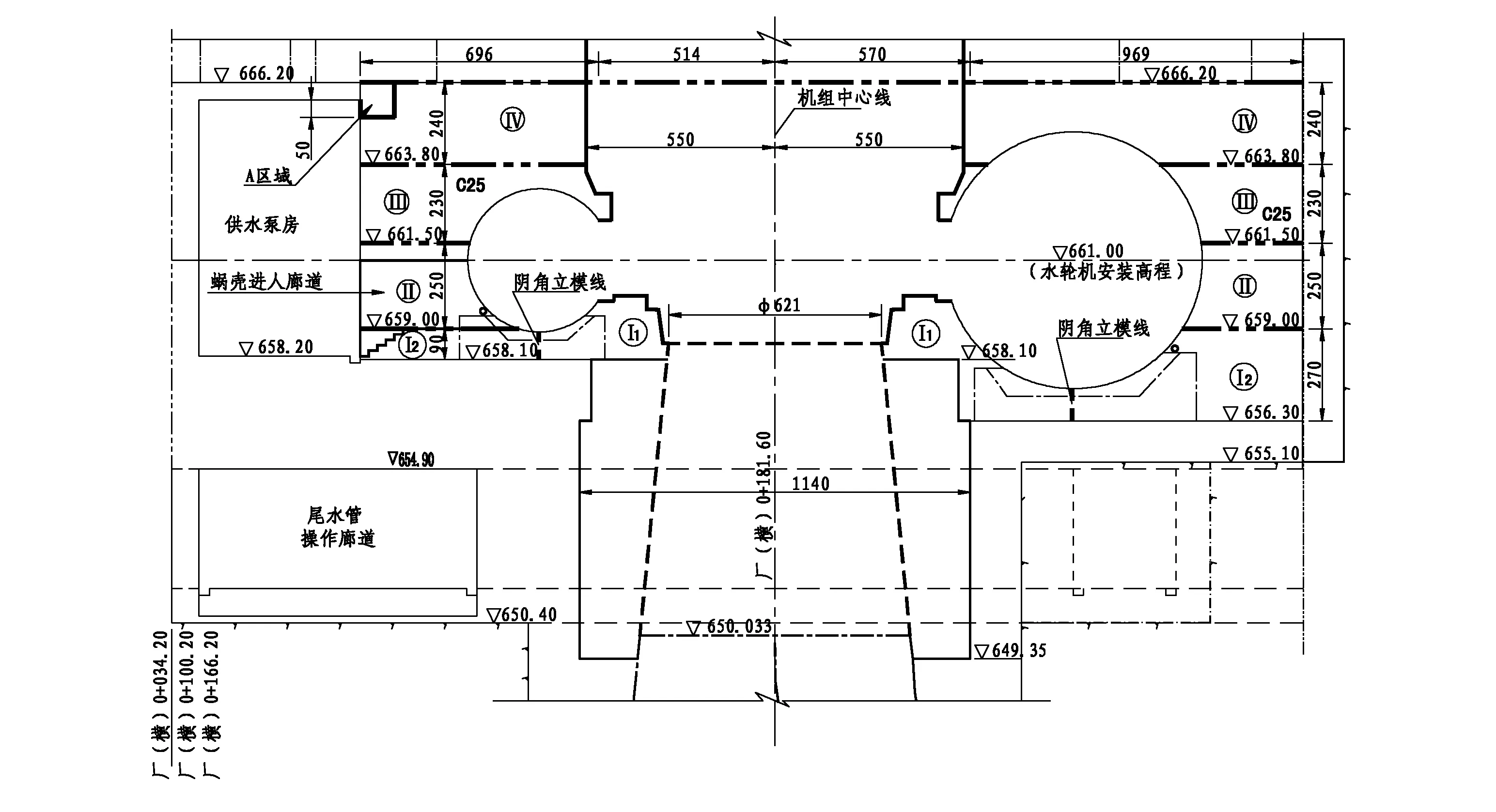

机组蜗壳层阴角部位是位于钢蜗壳、座环与土建蜗壳支墩、座环支墩之间的一个体型结构复杂、范围狭小的环形空间。主厂房蜗壳钢筋和锥管外围钢筋绑扎后,钢筋密集,阴角部位空间更为狭小,若通仓浇筑,由于蜗壳外围施工相对方便,施工入仓速度较快,而阴角部位的混凝土入仓速度及饱满程度难以得到保证,且人员也很难进入仓面进行阴角部位混凝土施工及振捣,容易在混凝土间形成冷缝或浇筑不饱满,影响蜗壳层混凝土浇筑质量,因此蜗壳层阴角部位混凝土可单独浇筑。即沿蜗壳底部合适位置立模设置环向施工缝,采用退管法施工,将蜗壳阴角部位混凝土先行浇筑(不再分层),为保证浇筑饱满,阴角部位在环向上再分块进行施工;在分块施工完毕后,对缝面按施工缝进行凿毛处理,再分层进行蜗壳外围混凝土浇筑(不再分块)。

蜗壳层混凝土底部基面位于不同高程平台(与顶面最大高差为10m),为满足蜗壳混凝土施工需要,根据设计技术要求,结合现场的实际情况,各机组除阴角部位外混凝土均分为4层施工,具体分层布置见图5。

图5 1、3、5号机组蜗壳混凝土浇筑分层

5.2 蜗壳层混凝土施工

5.2.1 混凝土级配

蜗壳层混凝土结构体型复杂,钢筋密集,现场施工空间狭小,为避免混凝土骨料架空、分离和尽量减少蜗壳阴角部位的脱空面积,蜗壳层混凝土级配根据不同的施工部位进行相应调整:

(1) 蜗壳中心线以内阴角部位:底部采用二级配混凝土浇筑,中部及以上用一级配混凝土浇筑;蜗壳支墩二期抗缩混凝土采用一级配混凝土浇筑。

(2) 蜗壳层除阴角部位以外钢筋较密的地方根据情况可采用一级配混凝土进行浇筑。

(3) 蜗壳外围大体积混凝土布料机、溜槽入仓采用二级配混凝土。

5.2.2 混凝土入仓与浇筑

混凝土的入仓手段主要为固定式皮带机+布料机入仓,并辅以溜槽(溜管)、泵送、桥机+吊罐入仓。施工时采用多种施工手段相结合的方式进行施工。

蜗壳阴角部位混凝土单独分块先行施工,主要采用泵送方式入仓。根据分块情况,阴角部位采用退管法施工,从最大的地方向最小的地方依次退管法浇筑,为控制混凝土在阴角部位的流动,可设置临时挡板。当阴角部位混凝土上升到施工人员在阴角内无法振捣的位置时,混凝土的振捣改从蜗壳座环上预留的振捣孔上振捣。阴角部位浇筑完毕后,在施工蜗壳外围混凝土前对缝面进行人工凿毛。

浇筑蜗壳层阴角外混凝土时,应控制仓号内混凝土浇筑速度:蜗壳中心线以下为30cm/h;蜗壳中心线以上为50cm/h;控制最大液态混凝土高度不大于1.0m。施工时尽量对称浇筑,均匀上升。廊道两侧混凝土浇筑要求对称均匀上升。为避免混凝土出现冷缝,必须保证混凝土浇筑强度不低于40~65.3m3/h。

第一层混凝土浇筑在蜗壳支墩以内的阴角部位混凝土浇筑完毕后进行,混凝土浇筑时控制蜗壳周围混凝土均匀上升至第一层分界线。第二、三、四层混凝土全断面通仓薄层分层浇筑。

施工缝缝面处理尽量采用冲毛机,辅以人工凿毛。冲毛作业在混凝土强度达到2.5MPa后进行,毛面处理开始的具体时间通过试验确定(一般冲毛时间大概控制在混凝土浇筑结束后24h(冬季)、22h(春秋季)、20h(夏季)进行)。

5.2.3 拆模及养护

混凝土浇筑完成后,待强度达到规范要求时方可拆模,拆模后开始人工凿毛或冲毛,然后进行洒水养护,保持混凝土表面经常湿润,避免裂缝的产生,养护时间为14d。

5.2.4 灌 浆

蜗壳层混凝土浇筑后,需通过座环下的灌浆孔进行回填灌浆,灌浆压力为0.1MPa。座环阴角部位回填灌浆在座环阴角最高处布设一套灌浆系统,利用厂家在座环内侧面预留的灌浆孔在座环阴角最高处安装出浆盒,引焊管至孔口,并用特制的内、外丝堵头与孔口连接,形成单独回路,进行灌浆。座环阴角部位除利用厂家预留的灌浆孔进行灌浆外,针对座环下因肋板等结构需要所形成的封闭区域,沿座环布置一根主灌浆管和一根回浆管,支管做成“U”形,进、回浆管引至闷头临时通道坑内,在蜗壳卸压排水前20d左右进行补充灌浆。回填灌浆的水泥采用P.O.42.5普通硅酸盐水泥,浆液水灰比为0.5∶1(重量比)一个比级。在规定的压力下,灌浆孔停止吸浆,再延续灌注5.0min即可结束。

5.2.5 其它事项

闷头临时通道混凝土待蜗壳混凝土浇筑至666.20m高程后,在拆除闷头、安装完剩余压力钢管后进行施工,浇筑前需对四周老混凝土面进行处理。

5.3 实施进度实录

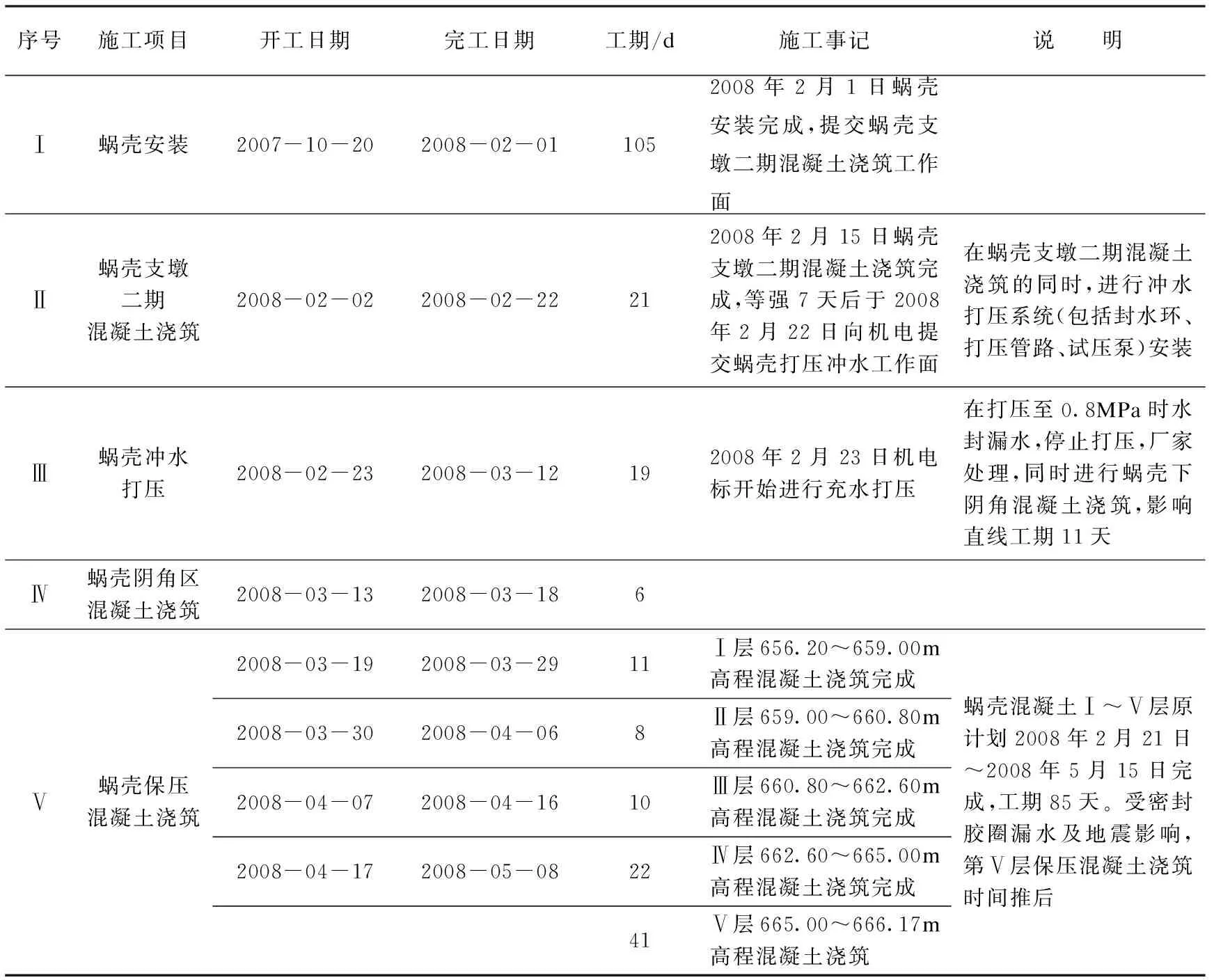

从6号机蜗壳挂装到蜗壳二期混凝土浇至水轮机层的主要工期见表1。

表1 蜗壳安装及蜗壳二期混凝土浇筑主要工期

注:常规情况下,蜗壳支墩二期混凝土浇筑完毕后需等强28天,再进行蜗壳充水打压以及混凝土浇筑,影响工期。本工程将蜗壳支墩二期C25抗缩混凝土调整为C35抗缩混凝土(掺入4.0%的氧化镁),使支墩二期混凝土浇筑完7天便能达到设计C25强度,缩短了等强时间。

6 蜗壳外围混凝土的监测

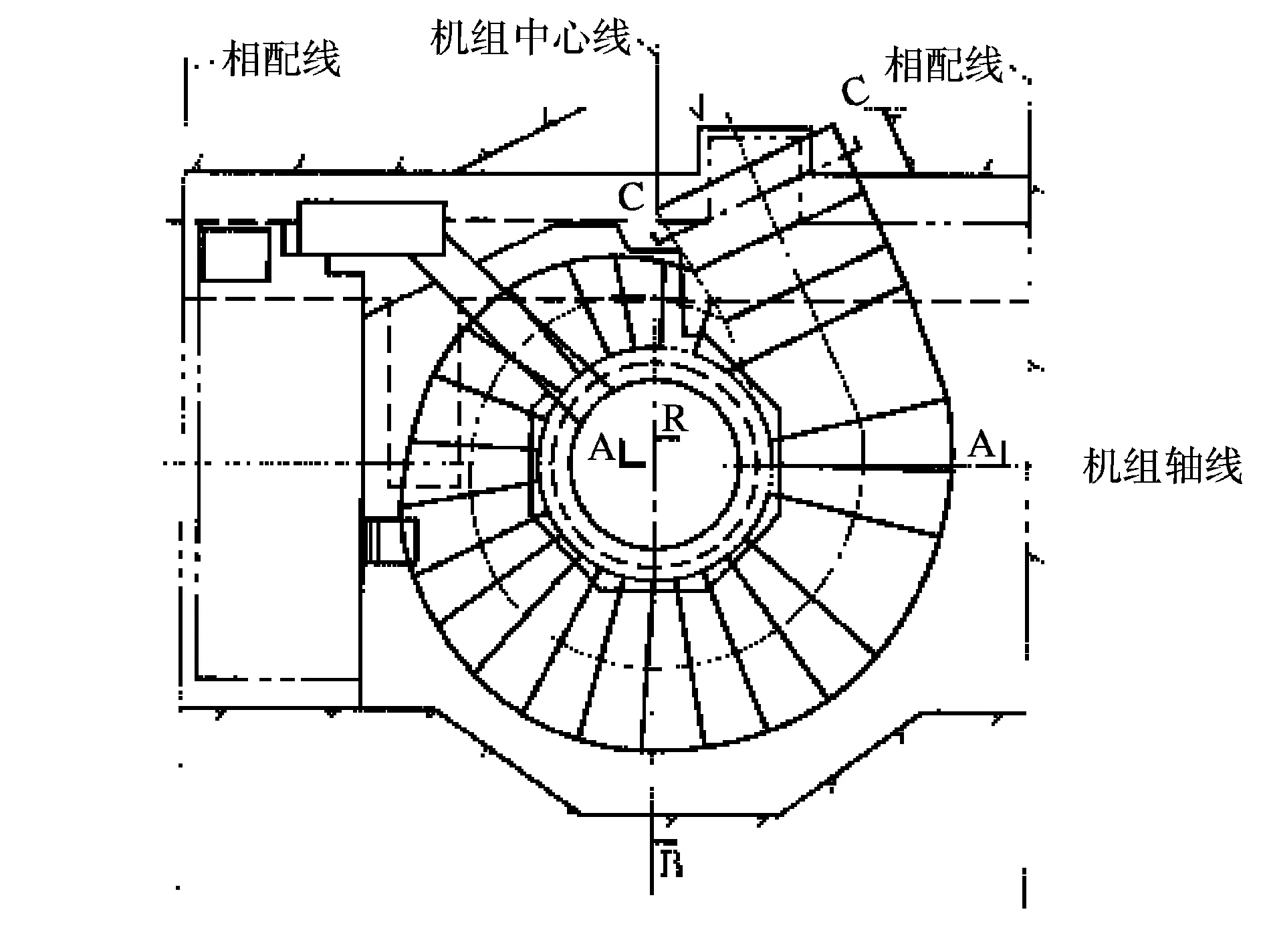

为了检验钢蜗壳与外围混凝土联合受力的实际效果,在3、2号机蜗壳层各选择3个观测断面进行原型观测,3个断面分别位于纵轴线A-A、横轴线B-B及蜗壳进口渐变段C-C(见蜗壳层监测平面布置图6)。在各断面选择性布置有钢板应变计、测缝计、钢筋计、混凝土应变计和无应力计、压力计等监测仪器,以观测钢蜗壳与外围钢筋混凝土间缝隙在各种工况下开合度变化,量测钢蜗壳环向和蜗向的应力变化,量测蜗壳层外围混凝土内、外层钢筋在机组安装及各工况运行状态下的应力变化,量测蜗壳层外围混凝土在机组安装及各工况运行状态下的应力变化等。最后由于受工期等影响改在1、4号机蜗壳实施原型监测。其中4号机钢筋应力最大值达51.19MPa,蜗壳与混凝土之间缝隙最大达2.38mm。根据两年多的实测数据可以判断,4号机在正常运行状况下,各项指标正常,量值较小。

7 结束语

在二滩水电站取得成功经验的基础上,对瀑布沟水电站又作了大量的分析总结和研究,最终确定在蜗壳保压1.40MPa下浇筑外围混凝土,钢筋混凝土受力较二滩水电站有较大幅度增加。在此保压值

图6 蜗壳层监测平面布置

下,不仅钢蜗壳和外包钢筋混凝土可以满足材料强度要求,而且蜗壳外围混凝土及机墩的刚度和变形也满足结构使用要求。在此基础上进一步通过三维仿真模型试验,验证了蜗壳的整体性好,并有较高的安全储备能力。现瀑布沟水电站6台机均已发电,蜗壳运行良好,外围混凝土结构也无异常,因此,蜗壳外围混凝土结构设计是合理的,满足运行要求。

[1] 瀑布沟水电站大型钢蜗壳-钢筋混凝土联合承载结构三维非线性有限元分析[R].武汉大学水资源与水电工程国家重点实验室、国家电力公司成都勘测设计研究院,2005.

[2] 瀑布沟水电站大型钢蜗壳-钢筋混凝土联合承载结构三维仿真材料模型试验[R].武汉大学水资源与水电工程国家重点实验室、国家电力公司成都勘测设计研究院,2005.