矿用机载短运距刮板输送机的设计

2012-12-19鹤岗斯达机电设备制造有限责任公司马洪举

鹤岗斯达机电设备制造有限责任公司 马洪举

煤矿井下短距开采和配套设备及巷道掘进设备中的物料输送机构均为短运距刮板输送机,短运距刮板输送机通过刮板链的移动完成物料的输送。短运距刮板输送机主要由机尾部、刮板链、输送槽及卸料部等部件构成,其运距一般不超过15 m。本文,主要对矿用机载短运距刮板运输机的设计进行了探讨,以期对同行有所参考。

一、刮板机输送机主要参数的确定

1.输送量的确定。输送机的运输量一般没有硬性规定,输送量的大小要根据机器所配备的设备而定,另外量的大小应与设备配套。

2.链速及运煤断面的确定。输送机的煤运输量Q计算公式如下。

式(1)中,p为煤的堆积密度,v为链速,A为煤断面面积。要满足一定的煤运输量,可以通过降低链速v,加大运煤断面的方法实现;也可以通过提高链速v,减小运煤断面的方法实现。如果机器的链速太低,运煤断面太大,就会显得机器比较笨重;如果链速高,运煤断面太小,就不能保证煤层在移动过程中的稳定性,而且会额外增加功率的损耗。能量损耗ω的计算公式如下。

式(2)中,N为输送机的驱动功率,S为输送机的输送距离,H为物料输送距离对应的垂直升高。能耗指标越小,设备的设计制造质量水平越高。

二、主要零部件的设计

1.刮板链式的设计。输送机到底采用单链还是双链设计,不能乱加判断,应视具体情况而定。一般情况下,输送机最好是选择单链式,只有当单链不能满足工作负荷时,才将刮板的链式设计为双链,刮板链中两刮板的间隔以350~950 mm 为宜。

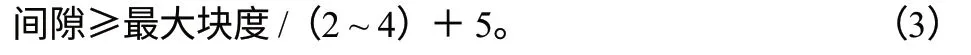

2.刮板的设计。矿用机载短运距刮板输送机的刮板以方形截面最为常见,有些特殊情况也会选用实心的刮板截面。在进行刮板设计时,一定不能忽略刮板的长度,它直接影响输料槽内壁与刮板的间隙大小。如果间隙过小,会增加输送机的输送阻力,甚至出现刮板链同输送槽卡死现象;如果间隙太大,煤与刮板间的摩擦力会比较小,从而导致煤运输效率的降低。间隙的大小的经验计算公式如下。

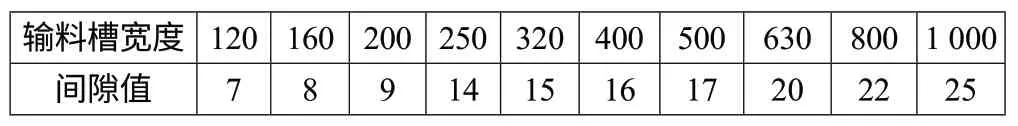

刮板链与输料槽侧壁的间隙值见表1。

表1 刮板链与输料槽侧壁的间隙值mm

间隙值的大小不是固定不变的,可以上下变动20%。

3.链轮的设计。链轮与输送机的运行状况、工作人员的人身安全有重要关系,链轮设计要参照相关标准进行。不同型号的链条,遵循不同的链轮设计标准。链轮遵循MT231-1991 标准,链轮遵循ZBJ18006-90 标准,矿用高强度圆环链遵循GB/T12718-2001 标准,长节距输送链遵循GB8350-87 标准,传动用短节距精密滚子链遵循GB1243.1-83 标准。

三、驱动装置设计

矿用机载短运距刮板输送机常用的驱动方式有低速大扭矩马达、液压马达+减速器、电机+限矩器+减速器等方式,在实际设计中,要根据整台输送机设备的具体结构确定。

四、链条张紧装置的设计

链条张紧设置对输送机极其重要,输送机在每次运行之前,都要进行紧链处理,以保证输送机在整个工作过程中都保持良好的预紧力。作为输送机的一个重要参数,预紧力直接影响输送机的工作状态。预紧力太小,链条很容易打滑,从而导致链条卡住,造成输送机运行故障;预紧力太大,则会加速链条、链轮以及刮板的磨损速度,造成功率的浪费。因此,设计合理的链条张紧装置,有利于输送机的稳定运行。

1.紧链力的确定。通常会在矿用短运距刮板输送机的机头部安装驱动装置,链条预紧力F的计算公式如下。

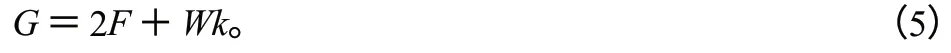

根据公式(4),结合相关理论,可以导出紧链力G的计算公式,具体如下。

2.装置的设计。合理设置输送机的紧链力大小,一般的矿用短运距刮板输送机的紧链力都不会很大,所以常采用黄油缸来调整链条的张紧度。黄油缸能够起到伸缩机尾链轮轴的作用,然后再插入卡片固定锁紧。

五、结论

我国煤炭开采业正朝着规模大、效率高、安全系数高的方向发展。但是随着煤矿设备的不断创新及开发。刮板输送机作为煤炭开采必不可少的一项设备,其工作性能直接影响整个煤矿业的发展。因此,设计合理的段运距刮板输送机装置,对于煤炭的稳定、安全开采具有重要意义。