基于风险的检验技术在我国的应用现状研究

2012-12-18耿雪峰左延田薛小龙

耿雪峰 左延田 薛小龙

(上海市特种设备监督检验技术研究院)

基于风险的检验技术在我国的应用现状研究

耿雪峰*左延田 薛小龙

(上海市特种设备监督检验技术研究院)

基于风险的检验 (RBI)技术是一种追求系统安全性与经济性相统一的检验方法。介绍了RBI技术在国内外的起源及发展,着重以案例的形式研究分析了我国RBI技术的应用现状,并针对我国RBI实施过程中遇到的问题提出了深层次的思考。对我国RBI工作现状进行了宏观诠释。

基于风险的检验 应用 腐蚀 失效 风险等级

0 前言

基于风险的检验 (risk based inspection,RBI)技术是在追求系统安全性与经济性统一的基础上,对系统中固有的或潜在的危险发生的可能性与后果进行科学分析,给出风险排序,最终找出薄弱环节的现代化检验方法[1]。

由于系统化、集成化的大规模压力容器、压力管道等特种设备主要集中在石油化工产品的加工制造行业,因此RBI技术作为一种可以兼顾安全性与经济性的设备检验方法,必然率先引起石油化工行业的重视。1993年5月,美孚石油、壳牌、英国石油、陶氏化学、帝斯曼等20多个欧美石油化工巨头组成了工业资助团体,资助美国石油学会(API)开展 “基于风险的检验”的研究,该工业资助团体接受美国石油学会的组织与管理[2]。

之后,美国石油学会于1996年公布了RBI基本资源文件API BRD 581草案,于2000年5月公布了正式文件API PUBLICATION 581;于2002年5月正式颁布了RBI标准API RECOMMENDED PRACTICE 580,完整地提出了以风险为基准制定设备检验计划的RBI概念[1]。API RECOMMENDED PRACTICE 580、API PUBLICATION 581是RBI基本资源文件,是目前RBI技术的国际性行业标准。API 750、API 510、API 570、API 653是操作层次上的文件,是RBI的思想、原则在操作中的具体运用[3]。

结合RBI的理念,国外各个组织先后开始了其商业化运作,并开发了相关的RBI评价软件。目前主流的RBI软件有挪威船级社 (DNV)的ORBIT Onshore软件、法国国际检验局 (BV)的RB.eye软件、英国焊接技术协会 (TWI)的RiskWise软件、TISCHUK公司的T-OCA(Operational Criticality, Assessment) 软 件 、 Akzo Nobel公司的RBI软件以及LMP公司的PRIME软件中的RBI模块[4]。

目前,欧美发达国家甚至亚洲的韩国、新加坡等国家和地区的石化炼油厂已经广泛应用了RBI方法进行成套装置中的承压设备的检验与维修,使得风险和检验维修费用都大幅度下降[5-6]。

20世纪90年代末期,我国的高校等科研机构开始进行RBI技术的研究[7-8]。2003年3月,合肥通用机械研究院、法国国际检验局 (BV)与中石化茂名分公司合作,采用BV的RB.eye软件及数据库,首次在中国国内石化企业开展定量RBI的应用工作[9]。

2006年5月,国家质检总局颁发 《关于开展基于风险的检验 (RBI)技术试点应用工作的通知》 (以下简称 《通知》), 《通知》 对承担该试点工作的检验机构、试点企业等方面做出了明确的要求。此 《通知》的颁布,标志我国基于风险的检验(RBI)技术在中石化、中石油的正式试行[10]。

此后,茂名石化、镇海炼化、广州石化、上海石化、燕山石化、齐鲁石化等多家石油、化工企业针对其常减压、催化裂化、催化重整、加氢裂化等装置开展了RBI检验工作。这些RBI检验工作的开展,为我国发展RBI技术积累了宝贵的实践经验。

1 我国开展RBI的案例

以下结合茂名石化、镇海炼化、广州石化及其他企业的RBI成功案例对我国RBI项目的开展情况作一分析。

1.1 茂名石化案例

2003年,茂名石化针对其乙烯裂解装置和加氢裂化装置分别开展了RBI项目工作。此次检验项目采用BV的RB.eye软件,由茂名石化、合肥通用机械研究院、法国国际检验局(BV)合作完成[9]。

乙烯裂解装置中需要参与RBI检验的设备主要有石脑油裂解炉、循环乙烷裂解炉、预分馏系统、MEA洗涤再生系统、碱洗塔系统、C2加氢系统、低压脱丙烷塔系统、脱甲烷塔顶分馏系统、脱甲烷塔系统、甲烷化系统、热分馏系统、乙烯制冷系统和丙烯制冷系统等21套,涵盖容器、换热器、反应器、塔器和管道等5个种类。其中,容器共计81台、换热器共计151台、反应器共计7台、塔器共计22台、管道共计2 202条。该套装置所涉及的主要失效模式为外部腐蚀、应力腐蚀开裂和腐蚀减薄等。

加氢裂化装置中需要参与RBI检验的设备主要有加氢裂化系统、新氢系统、脱丁烷/脱乙烷系统、分馏系统和酸性气处理系统等5套,涵盖容器、换热器、反应器、塔器、炉和管道等6个种类。其中,容器共计38台、换热器共计43台、反应器共计3台、塔器共计9台、炉共计5台、管道共计443条。该套装置所涉及的主要失效模式为高温氢腐蚀、外部腐蚀、应力腐蚀开裂和腐蚀减薄等。

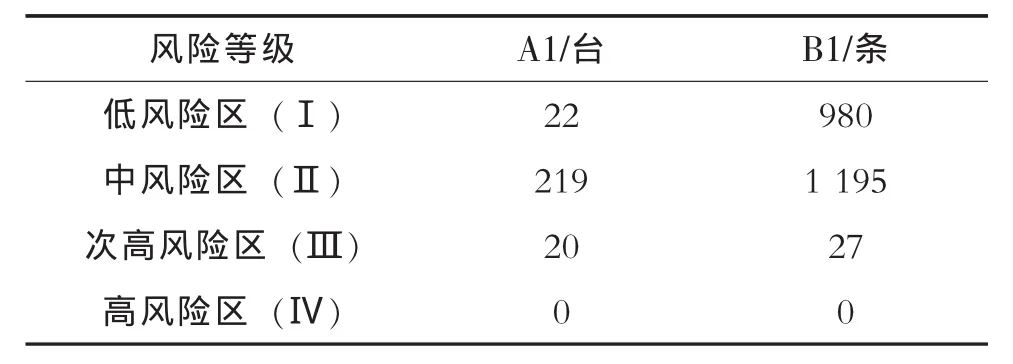

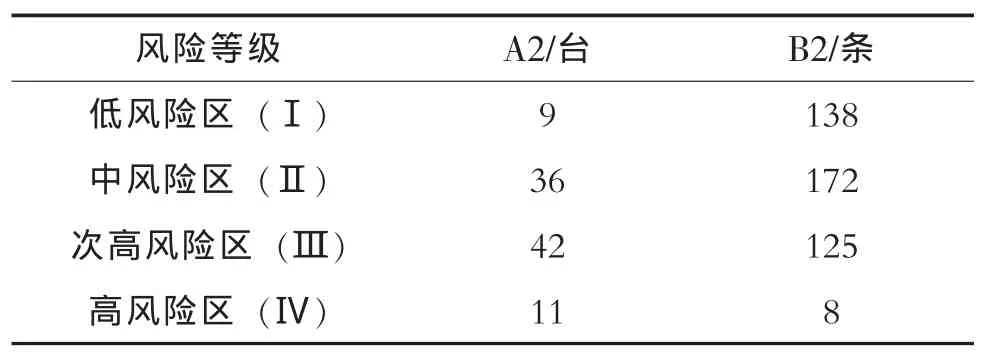

采用RB.eye软件计算后,乙烯裂解装置的风险等级分布情况如表1所示 (为方便表述,将乙烯裂解装置中的容器、换热器、反应器、塔器等统一用A1表示,乙烯裂解装置中的管道用B1表示),加氢裂化装置的风险等级分布情况如表2所示 (为方便表述,将加氢裂化装置中的容器、换热器、反应器、塔器、炉等统一用A2表示,加氢裂化装置中的管道用B2表示)。

由表1可知,乙烯裂解装置A1中位于低风险区的占8.4%、位于中风险区的占83.9%、位于次高风险区的占7.7%、位于高风险区的占0%;乙烯裂解装置B1中位于低风险区的占44.5%、位于中风险区的占54.3%、位于次高风险区的占1.2%、位于高风险区的占0%。可见,容器、换热器、反应器、塔器等设备中大多数位于中风险区,没有位于高风险区的设备;管道中多数位于低风险区和中风险区。

表1 乙烯裂解装置风险等级分布

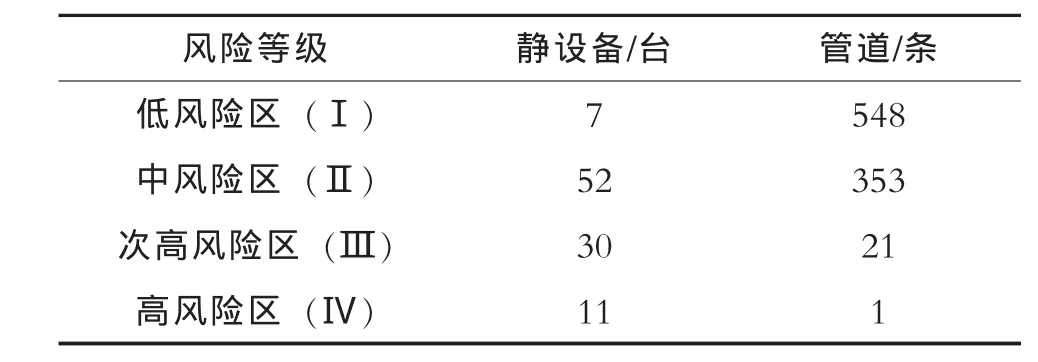

由表2可知,加氢裂化装置A2中位于低风险区的占9.2%、位于中风险区的占36.7%、位于次高风险区的占42.9%、位于高风险区的占11.2%;加氢裂化装置B2中位于低风险区的占31.2%、位于中风险区的占38.8%、位于次高风险区的占28.2%、位于高风险区的占1.8%。可见,容器、换热器、反应器、塔器、炉等设备中位于次高风险区和中风险区的占多数,特别是在高风险区也有一定比重;管道中在低风险区、中风险区和次高风险区均占有较大比重。

茂名石化根据RBI的分析结果,对两套装置制定了切实可行的检验方案。首先,根据失效机制在合适的位置寻找对应的失效缺陷。例如,如果确定某位置存在高温氢腐蚀机制,则在满足高温氢腐蚀条件的部位重点查找鼓包、开裂等缺陷。其次,根据失效机制、RBI风险等级情况以及所需要的检验有效性程度来确定合适的检验方法,并不是在所有情况都要采用高度有效的检验方法。如果是高风险区的设备,需要采用通常有效或高度有效的检验方法,如果是低风险区,且失效可能性不高的设备,仅需要采用一般有效的检验方法。最后,确定装置的检验周期,即下一次何时进行检验。此次茂名石化RBI检验的检验周期主要考虑了以下五种因素[9]: (1)同类设备在国外使用的历史经验;(2)中国法规规范的要求; (3)设备的风险等级;(4)含缺陷设备完整性评估与寿命预测结果;(5)国内外权威机构的指导建议。

通过完成此次RBI检验项目,茂名石化全面、系统地了解了此两套装置的运行情况,特别是更加科学地掌握了装置检验周期等方面的综合指标,为今后做好生产管理等方面工作奠定了牢固的基础。

表2 加氢裂化装置风险等级分布

1.2 镇海炼化案例[11]

2004年至2005年,镇海炼化分公司与中石化青岛安全工程研究院合作完成常减压装置延长检验周期的RBI课题项目。此次RBI分析采用TISCHUK公司的T-OCA软件完成。该套常减压装置于1977年建成,主要用于对原油进行一次炼油加工,历史上共进行过4次改造。该套装置中参与RBI项目的设备涉及容器、塔、炉、换热器、空冷器、管道等7种,合计105台设备和337条管道。

2005年至2007年,镇海炼化分公司与中国特种设备检测研究院合作,开展压力管道领域的风险评估RBI课题。此次项目采用英国焊接技术协会(TWI)的RiskWise软件,针对公司储运部的201条管道进行RBI分析。

2005年,由镇海炼化、中国特种设备检测研究院、挪威船级社 (DNV)以及宁波特检中心合作,共同承担一套合成氨装置的RBI检验工作。该套合成氨装置投产于1984年,历史上经历过3次挖潜改造,参与RBI检验的设备包括215台、1 366条管道、154个安全阀。此次RBI检验采用挪威船级社 (DNV)的ORBIT Onshore软件完成。

2006年至2007年,由镇海炼化与合肥通用机械研究院、宁波特检中心合作,共同完成了其PX装置、歧化装置、Ⅳ重整装置等3套装置的RBI项目。计划对其中的549台设备和2 546条管道开展RBI工作。此次RBI检验采用法国国际检验局(BV)的RB.eye软件完成。

从2004年至今,镇海炼化已经多次同中国特种设备检测研究院、合肥通用机械研究院以及国外的检验机构合作开展RBI检验项目。在合作中,镇海炼化对国外的检验、分析技术有了实际了解,并且从其技术人员身上学习很多先进的理念;由于其使用了多种RBI软件,对国外软件技术的发展水平及其各自的优缺点均有所了解,对于软件的完善可提出宝贵的建议;其开展RBI检验的装置比较多,对其自身设备的掌握比较系统全面。

1.3 广州石化案例[12]

2004年,中石化广州分公司对其公司的某加氢装置开展了RBI工作。此工作由中石化广州分公司、合肥通用机械研究院、法国国际检验局(BV)以及RBI项目联合体共同完成,RBI分析采用法国国际检验局 (BV)的RB.eye软件。

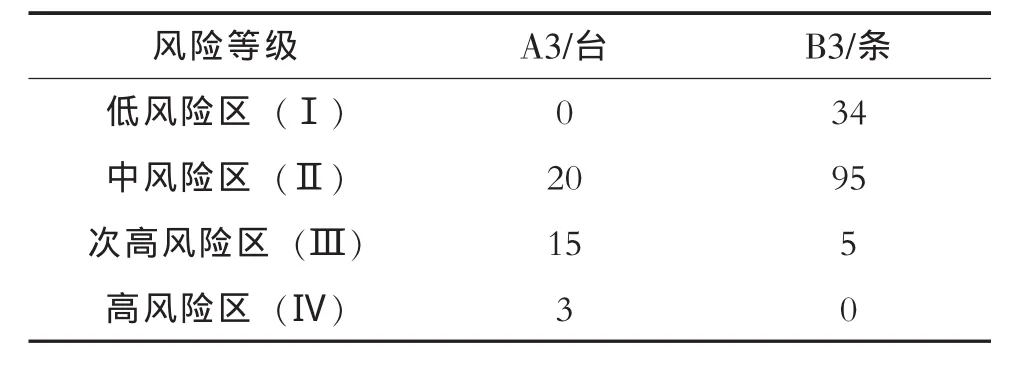

此加氢装置于2000年10月正式投产,参与此次RBI项目的检验主体包括38台设备和134条管道。这38台设备主要包括容器、换热器、空冷器、塔器以及反应器等。通过分析发现,此装置的失效形式以氢致开裂和硫化物应力腐蚀开裂为主,并可能同时伴有堆焊层奥氏体不锈钢部位的连多硫酸应力腐蚀、反应器流出物换热器管束氯化物以及加氢反应器人孔法兰密封槽底氯化物应力腐蚀开裂等[12]。此套装置的风险等级分布如表3所示 (为方便表述,将加氢装置中的整体设备统一用A3表示,加氢装置中的管道用B3表示)。

表3 加氢装置风险等级分布

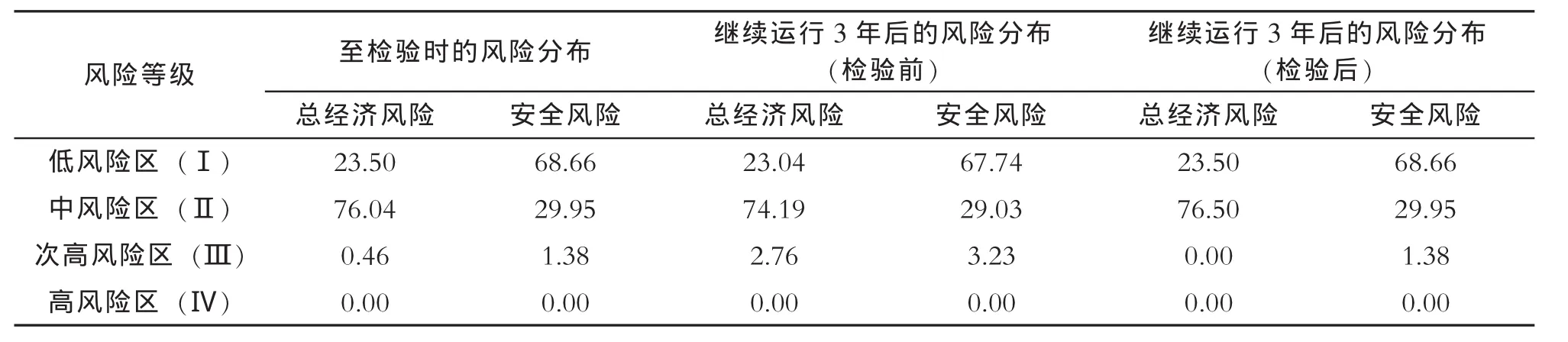

表4 天然气净化装置的风险等级分布百分比 (%)

由表3可知,此加氢装置A3中位于低风险区的占0%、位于中风险区的占52.6%、位于次高风险区的占39.5%、位于高风险区的占7.9%;加氢装置B3中位于低风险区的占25.4%、位于中风险区的占70.9%、位于次高风险区的占3.7%、位于高风险区的占0%。可见,A3设备中大多数位于中风险区和次高风险区,没有位于低风险区的设备;管道中多数位于低风险区和中风险区,没有位于高风险区的管道。

通过RBI分析,项目锁定了4台设备,其中包括3台高风险设备和1台高失效可能性设备。针对3台高风险设备的失效原因进行了机理分析。此3台设备是脱硫化氢汽提塔、循环氢分液罐和反应产物换热器。造成脱硫化氢汽提塔高风险的原因是高H2S浓度、高毒性、高温硫和环烷酸腐蚀;造成循环氢分液罐高风险的原因是高H2、高H2S浓度、高毒性、易燃、易爆;造成反应产物换热器高风险的原因是高温、高压、高H2、高H2S浓度、易燃、易爆。另外1台高失效可能性设备是反应生成物空冷器,造成其失效原因主要是潮湿、应力、化合物导致的开裂和酸性水腐蚀导致的减薄等。

1.4 其他

2008年,中国石油西南油气田公司天然气研究院采用DNV的ORBIT Onshore软件对重庆天然气总厂忠县分厂的设备进行了RBI工作[1]。此次分析的对象主要是195台设备及管道、22个安全阀。确定该套装置的腐蚀机理主要包括内部腐蚀减薄、外部损伤以及应力腐蚀等三个方面。RBI分析后的风险等级分布情况如表4所示。

根据RBI软件的计算结果可知,该套装置的总体风险水平较低,如果仅参考RBI的分析结果,可将检验周期定为3年。

2005年,合肥通用机械研究院与法国国际检验局法利咨询 (上海)有限公司受委托,采用法国国际检验局 (BV)的RB.eye软件对中石油乌鲁木齐石化化肥厂第二合成氨装置进行了RBI评估工作[13]。该套装置于1997年投产,参与本次评估的范围为第二合成氨装置内的100台静设备和923条管道,其中静设备主要包括压力容器、换热器、塔及反应器等。该装置的风险等级分布情况如表5所示。本次工作的开展,开创了国内合成氨装置RBI定量分析的先河。

2005年,兰州石化公司与兰州石油化工研究院合作引进RBI技术,采用法国BV的RB.eye软件,对其300万t/a的重油裂化装置开展RBI工作[14]。参与此次RBI项目的设备包括225台静设备、1 019个部件、58个安全阀和691条管道。此套装置的风险等级分布情况如表6所示。

表5 合成氨装置的风险等级分布

表6 重油催化裂化装置的风险等级分布

分析显示,该装置的主要腐蚀机理有以下三方面:由氯化物、碳酸盐、HIC/SOHIC、SSCC等引起的应力腐蚀;由高温硫酸腐蚀、盐酸腐蚀、酸性水腐蚀、高温氧化、高温H2S/H2腐蚀等引起的减薄腐蚀;由于保温层下腐蚀引起的外部腐蚀。

2 我国RBI的应用问题讨论

2.1 RBI与我国现行法规、标准的对接

目前,RBI的指导标准主要是API 581、API 580等系列标准。在实际评估中,检验周期根据装置的风险等级来确定,其周期可以延长、也可以缩短,没有检验时间的最长允许限制。

但是,我国目前对于压力容器、压力管道等特种设备的指导法规主要是 《特种设备安全监察条例》、 《固定式压力容器安全技术监察规程》、 《压力容器定期检验规则》等。在用设备的检验周期是根据设备的安全状况等级来确定的。根据安装状况等级来确定的检验周期有一定的年限,例如 《固定式压力容器安全技术监察规程》规定了在用压力容器一般情况下的最长检验周期为6年。但是,我国在 《固定式压力容器安全技术监察规程》中也做了一些规定,为开展RBI工作留有接口。

可见,在我国开展RBI工作,其风险等级与检验策略的确定以及应该从结合本国法规、设备风险等级、设备国内外使用管理经验、我国国情等几大方面入手来系统考量。

2.2 实施RBI经济性与风险性

一般认为,企业开展RBI工作就是为了缩短检验周期、降低企业检验成本。其实,这种观点是对RBI的一种误解。RBI是风险与经济的统一,而不是风险对经济的让步。应先确保安全性,再谈经济性。

RBI是一个系统工程,一个企业开展RBI工作,需要把整套设备情况做一个系统化、规范化的梳理。同欧美发达国家的承压设备相比,我国设备的设计、制造等状况存在一些先天性的不足,再加上存在超期服役的现状,会导致一旦开展系统性的RBI分析,之前没有发现的隐患在系统量化后暴露,从而导致短期内安全投入增多,而这正是我国企业开展RBI分析后,检验成本反而升高的原因[15]。

2.3 RBI软件的引进与应用

RBI分析软件是根据RBI规范思想开发出来的实际计算工具,在整个RBI项目中,RBI软件最重要的作用是计算风险等级。国外DNV、BV等组织已经开发出比较成熟的RBI软件。我国开发RBI分析软件的历史可以追溯到20世纪末,以中国特种设备检测研究院和合肥通用机械研究院开发的RBI软件为代表。对于RBI软件开发来说,软件本身的算法、构架以及界面并不是技术创新的难点,而关于介质腐蚀形式、失效机理、材料性能等方面数据库的开发才是RBI软件的精髓,更是难点,这正是国外RBI软件的领先之处。尽管如此,在面对制造水平参差不齐、使用环境多变等现实情况下,国外RBI软件在实际应用中也会略显不足,需要不断调整和完善[9]。

3 总结

从2003年至今,我国实施RBI检验的装置数量已经过百,这些工作的完成不仅给企业带来了实际利益,更引发了国人对于如何将RBI思想与我国检验法规相结合、如何确定可接受风险、如何引进和更新RBI软件等应用现状问题的深层次思考。可以说,这些实际项目的完成既是工作成果,更是我们的宝贵财富。RBI工作在我国的健康发展离不开一线检验人员对实际情况的及时洞察、思考;离不开企业一线管理人员对自身设备运行状况的实时准确掌握;离不开高校科研工作者对于实际问题在理论高度的科技攻关;离不开我国政府在大环境方面的政策支持。总之,开展RBI工作是一套系统工程,需要多方面的配合。相信随着RBI工作的不断开展,此项技术必将为我国的检验事业增光添彩。

[1]岑兆海,郑鹤.RBI在天然气净化装置中的应用 [J].石油与天然气化工,2009(3):222-226.

[2]American Petroleum Institute.API 581.Risk-based inspection base resource document[S].First Edition.2000.

[3]郑鹤,宋彬,等.保障天然气净化装置长周期运行的RBI技术 [J].天然气工业,2009,29(3):107-109.

[4]姜海一,张晓熙,等.基于风险的检验 (RBI)在国内合成氨装置中的应用 [J].中国安全科学学报,2007,17(11):119-123.

[5]Reynolds J T.The application of risk-based inspection methodology in the petroleum and petrochemical industry[J].ASME PVP,1996,336:125-134.

[6]Willke T L.U S risk management can reduce regulation,enhance safety[J].Oil&Gas Journal,1997,95(24):37-46.

[7]戴树和.新兴学科 《风险工程学》梗概 [A].见:第五届全国压力容器学术会议专题报告 [C].2001:1-8.

[8]张艳丽.工程风险评价方法的研究 [D].南京:南京工业大学,2002.

[9]陈学东,王冰,等.基于风险的检测(RBI)在中国石化企业的实践及若干问题讨论[J].压力容器,2004,21(8):39-45.

[10]林筱华.风险检验与定期检验 [J].压力容器,2008,25(8):53-59.

[11]吴庆洋.基于风险的检验 (RBI)在镇海炼化的应用及体会 [J].石油化工安全环保技术,2008,24(3):8-10.

[12]郭华强.风险评估 (RBI)在加氢装置的应用 [J].石油化工设备技术,2007,28(6):10-16.

[13]艾志斌,陈炜,等.基于风险的检验 (RBI)技术在合成氨装置的应用 [J].压力容器,2007,24(11):35-39.

[14]任世科,刘雪梅,等.基于风险的检验 (RBI)技术在兰州石化公司重油催化裂化装置的应用 [J].腐蚀与防护,2006,27(11):567-570.

[15]陈学东,杨铁成,等.基于风险的检测 (RBI)在实践中若干问题讨论 [J].压力容器,2005,22(7):36-44.

Research on the Application of Risk Based Inspection Technology in China

Geng Xuefeng Zuo Yantian Xue Xiaolong

Risk based inspection (RBI)technology is an inspection method that aim to unify safety and economy.This paper describes the origin and development of RBI at home and abroad,and researches and analyzs RBI application situation mainly in the form of case,then puts forward deep thought aiming atthe problems occurred in the process of RBI implementation.This article is the macro-interpretation about RBI application situation in China.

RBI;Application;Corrosion;Failure;Risk level

TQ 050.1

*耿雪峰,男,1980年生,硕士,工程师。上海市,200333。

2011-06-17)