专用汽车“瘦身”受关注 高强度钢“体轻”被热捧

2012-12-18左伏桃纪鹏飞

本刊记者 左伏桃 实习记者 纪鹏飞

随着治超力度的不断加大及对商用车燃油消耗值的限制,汽车轻量化在“绿色汽车”发展的进程中越来越受重视,我国专用汽车轻量化已经成为必然趋势。在我国专用汽车行业开展“瘦身运动”的呼声越来越高。

4月23~27日,在由中国汽车工程学会专用车分会、专用汽车杂志社及芬兰钢铁Ruukki罗奇中国公司在青岛、武汉、广州三地联合举办的“高强度钢应用技术研讨会”上,记者了解到,近几年来,我国部分专用汽车企业已经开始了车辆轻量化的尝试,在现有技术条件下,应用高强度钢替代普通碳钢是实现专用车辆轻量化的有效途径之一。

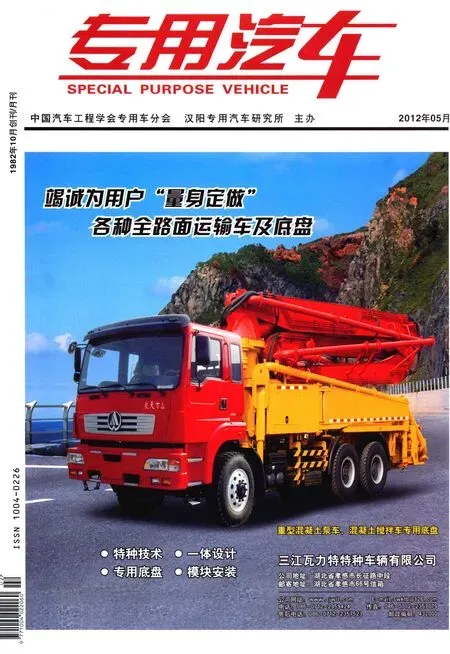

目前,我国专用汽车应用高强度钢主要是在自卸车厢体、半挂车大梁、拉臂钩及泵车架臂等领域。面对国家节能减排的硬性要求、商用车燃油消耗值的不断加严以及日益高企的油价,更加广泛地应用高强度钢等轻质材料、革新生产工艺及进行技术创新迫在眉睫。

专用汽车轻量化刻不容缓

此前,一位来中国考察过的欧洲同行曾这样评价我国商用车:中国商用车是拉着一堆钢铁在跑。与欧美发达国家专用汽车相比,中国商用车重量平均高出17%,这意味着更多的燃油消耗、更多的二氧化碳排放和更低的载荷。

4月21日下午,在中国汽车论坛主题为《中国汽车融入全球之路》的分论坛上,中国汽车工程学会秘书长陈一龙给出了一组数据:在我国,商用车保有量占汽车总保有量的23%,但是燃油消耗占整个汽车的70%,而重型载货车的保有量占汽车总保有量却不足5%,其燃油消耗却占汽车总量40%,超过所有轿车的耗油总和。从这个角度看,说中国商用车是拉着一堆钢铁在跑并不为过。

工信部“2011年上半年石油和化学工业经济运行情况”报告称,2011年1~5月,我国原油对外依存度高达55.2%,首次超越美国(53.5%),居世界第一,消费的主力军是汽车。

一面是商用车的高油耗和快速增长的汽车保有量;一面是几乎超过警戒线的原油进口依赖程度,以及面对入世承诺的节能减排目标,中国汽车产业面临的能源与环保压力空前。随着我国商用汽车专用化进程的加快,专用汽车的轻量化刻不容缓。

事实上,近几年来,我国专用汽车行业对车辆轻量化的关注度越来越高。从本次研讨会受到相关企业及技术人员的热捧就可见一斑。在青岛,有来自内蒙、东三省、山东、河北等地的100多人参加了会议,重汽青岛重工管理、设计、工艺及采购等环节都安排了主要负责人听会;在武汉,来自武汉周边省份的近200名代表参加了会议,代表们不仅认真听会、做笔记,而且抓住会议中间的每一个休息时间与在场的技术专家进行沟通、咨询;在广州,广东省的主要专用汽车生产企业的技术骨干悉数到场。中国专用车企业及技术人员对新技术、新工艺的热情让芬兰钢铁技术专家Kari Salin很感动,他表示对中国专用汽车产品实现轻量化充满信心。

高强度钢等替代材料受市场追捧

尽管对于专用汽车产品的轻量化行业已形成共识,但如何实现轻量化?带着这个问题,记者采访了出席本次研讨会的中国汽车工程学会专用车分会秘书长王焕民。

王焕民表示,我国专用汽车轻量化是大势所趋,高强度钢等材料的应用是有效途径。尽管受国际及国内宏观经济形势的影响,我国专用汽车行业发展面临困难,但世界汽车行业的大市场仍然在中国,这一点毋庸置疑。今年年初,国家调低了经济发展的目标,GDP增幅定为7.5%;我国经济发展的总基调是调结构、转方式、促发展,稳中求进。对专用汽车企业而言,调结构的重点是产品结构;调整方向是专用汽车产品轻量化及新材料、技术及新工艺的应用。

王焕民认为,我国专用汽车企业调整产品结构有两个途径,一是提升产品的技术含量,即应用新材料、新工艺、新技术提升传统专用汽车产品质量;二是开发技术高含量、高附加值的产品,这其中一方面是增加新品种,另一方面同样是新材料的应用。这种趋势非常明显,参会人这么多,也是基于这样一个目标及方向。实际上,近八年来,相关政府主管部门出台的相关政策法规中,一直把新材料、新技术及新工艺的应用作为重中之重。尤其是去年出台的商用车燃油限制值政策,其导向非常明确:节能是永恒的主题,轻量化是发展趋势。2011年,发改委、交通部、工信部等几部委联合出台了一系列政策,重在引导专用汽车产品轻量化。其中工信部关于工业转型升级指南中就提到了高强度钢的应用。

“从轻量化技术的内涵来看,需要在满足产品功能要求和成本控制的条件下,将结构优化设计、多材料与多种制造技术集成应用,实现产品的减重才能实现专用汽车轻量化。”王焕民说。

从欧美专用汽车生产企业的实践来看,通过高强度钢、铝合金材料等多种新材料的应用及对车身结构进行优化,既能改进车辆性能,又能显著减轻自重。高强度钢、耐磨钢及铝合金材料成为相关组合的主要材料,强调将合适的材料用于合适的部位。其中,高强度钢及耐磨钢主要应用于重型矿用车及公路自卸车车身、半挂车大梁、拉臂钩、架臂等。在采访中记者了解到,欧洲超轻型车体的设计中,高强度钢应用比例超过80%。

高强度钢的应用可以让车辆减重多少?芬兰钢铁罗奇中国经理于长江告诉记者,通过优化设计及高强度钢的应用,一般车辆可以减重17%~20%,对于中国部分专用汽车产品,减重的空间更大。在“高强度钢应用技术研讨会”武汉会场,记者看到,如何选择正确的材料、如何进行最优化的结构设计、如何建立制造工艺流程及如何选用可靠的加工设备,成为参会企业关注的焦点。当罗奇钢铁业务技术专家Kari Salin在会场展示了Ruukki 罗奇最薄厚度达2.5 mm的Raex瑞克斯耐磨钢时,立即激发了参会企业代表的热情,有的企业代表不时敲敲打打,以考验耐磨钢的质量。

“欧洲市场对于二氧化碳排放的标准制定要求很高,像罗奇这样的公司在高强度钢的开发与专用汽车应用方面积累了丰富的经验。很多成功案例证明,科学地使用钢材能够实现与铝合金制专用车相媲美的轻量化车身,同时大幅节省生产成本。”于长江说,作为专用汽车实现轻量化的有效途径,特种钢将从工艺、技术等方面给专用汽车带来设计和工艺上的创新。

技术创新是实现轻量化的突破口

作为欧洲领先的特种钢和工程解决方案供应商,罗奇公司在此次技术研讨会上分享的欧美专用汽车领域高强钢应用发展的历程与现状,从技术层面介绍芬兰Raex瑞克斯耐磨钢产品的性能,其在矿车及自卸车车身的应用分析,以及设计与加工工艺,为国内专用车制造企业推进产品升级带来了新的解决方案,也让参会的企业眼前一亮。

对如何实现专用汽车产品的轻量化,Kari Salin认为,关键在于技术创新。他认为,高强度钢、耐磨钢等新材料的出现是技术创新,这些产品很好地应用到专用汽车上同样是技术创新。这中间需要使用者对新材料的理解,对其性能的把握,及在设计生产与加工环节的适应,需要在整个生产过程中主动渗透求新的观念。

不仅高强度钢的应用是这样,其他新材料的应用也是如此。四年前,当美国最大的铝合金罐车生产商HEIL公司亚太总裁与中国专用汽车企业交流时,也曾告诫中国企业代表:铝合金的应用与普通碳钢完全不同,它是一种全新的材料,管理者、设计者和生产者都应用全新的观念来对待。而中联重科把复合材料应用于混凝土泵车上一度成为技术创新的经典案例。

尽管汽车轻量化已是大势所趋,但相关机构统计表明,国内高强度钢在专用汽车行业应用比例仅为10%左右。究其原因,相关专家认为,主要在于生产企业技术创新积极性不高;物流业发展层次较低,用户产品更新意识相对薄弱;治超不力和交通法规不健全等。中国专用汽车实现轻量化,还有一个曲折的过程。