异形电极模具挤出模拟及应用研究

2012-12-17上海工程技术大学王明红

上海工程技术大学 王 越 王明红

1.引言

微孔的加工是先进制造技术发展的重要方向之一,国内外十分关注,并始终都在探索中,随着科学技术和工业生产的发展,对微孔加工的要求越来越高,难度越来越大,微小孔尤其是微异形小孔[1](如图1所示)的应用日趋广泛,广泛应用于航空航天、化纤机械等领域,这些小孔不仅孔径小而且深径比也较大,同时这些零件的材料有许多是高硬度高强度的难加工材料,这些对小孔的加工技术提出了新的要求。人们在微孔的加工中,采用了各种各样的特种加工方法,电火花微孔加工就是行之有效的方法之一。但异形电极的加工确成为难点之一,本文针对化纤行业用异形喷丝板微孔用三叶形电极,进行了银电极挤出过程的数值模拟,加工了工业化生产用喷丝板,并摸索出了一套完整的高精度整体电极制作及微孔加工工艺。

2.微腔模具挤压设备的设计与选用

2.1 冷挤压模具介绍

冷挤压模具一般由以下四部分组成:(1)工作部分:凸模,凹模,上、下模座;(2)导向部分:导柱,导套或导筒;(3)卸料和顶出部分:卸料板,顶杆;(4)紧固部分:凹模压板,螺栓,销钉等。其特点:冷挤压模具的外部轮廓形状类似板料冲压模具,但它比普通冲压模具承受的压力要大得多。一般接近甚至超过现有模具材料的强度极限。这种压力又作用于冷挤压模具的中心,成为相当大的集中载荷,而且工作时间很长,这是区别于其他成型方法和冲压模具最为突出的特点。

2.2 挤压力的计算及设备的选用

挤压生产中挤压力的确定是十分必要的,挤压力是挤压设备的选择、挤压变形工序的拟定和模具设计的重要依据。迄今为止,国内外众多学者从不同的角度,根据不同的假设和实验基础提出了几十种挤压力的计算方法。但由于影响挤压力的因素繁多,又相互作用,且在挤压过程中不断变化,所以挤压工程中挤压力的精确计算是一项艰巨的问题。

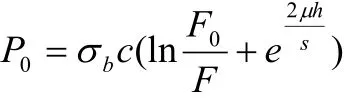

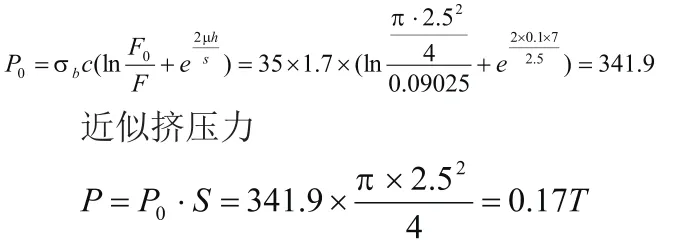

本文选用正挤压单位挤压力公式[2]:

以下例子为本文所设计的三叶形异形纤维加工电极工程中所需要的挤压力,计算过程如下:

本文选用主缸最大压力100KN的压力机SHP10-10型。

3.电极微腔挤出过程的数值模拟

3.1 材料特性

模拟的材料纯银看作刚塑性材料,选取温度为20°C作为模拟条件,应变率分别选2.5和10对应的应变及应力值计算见表1。

3.2 几何建模

为对微腔模具挤压过程进行数值模拟,下面以三叶形微腔模具为例进行挤压模拟。模型采用简化的方式,建模后如图2所示.

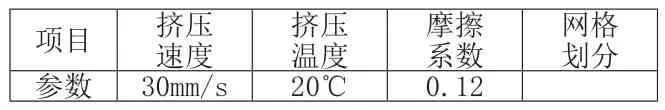

3.3 模拟参数的输入

模拟参数的输入如表2所示。

3.4 模拟结果及分析

3.4.1 模腔与银粒子的摩擦对挤压过程的影响

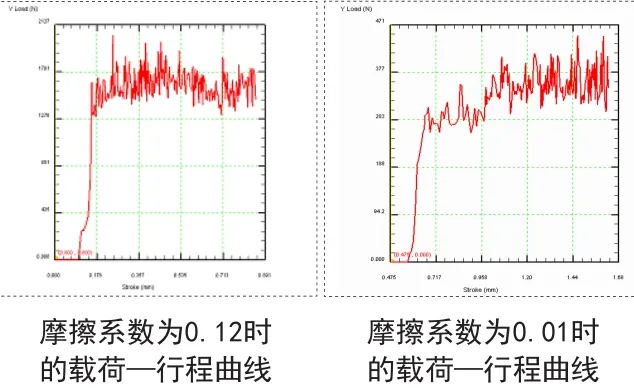

在冷挤压过程中,由资料[3][4][5]可以查出,挤压材料与模腔之间的摩擦系数在0.1-0.2之间,经过模拟,挤压可以进行,但模具受力情况及材料内部的应力分布情况有较大的差异,其载荷一行程曲线如图3所示。

从图3可以看出在有摩擦的时候,挤压力在1300-1800N之间,而当没有摩擦时,挤压力仅需要400N左右,这说明摩擦对挤压的影响较大,挤压力越大,对模具的损害必然越大,由于喷丝板加工对电极的精度要求较高,要求每次挤出电极的尺寸要一致,为了减小修模次数,应该尽量减小摩擦对挤压的影响。

表1 材料模型数据表

表2 模拟参数的输入

图1 异形孔孔形示意图

图3 摩擦对挤压力的影响

3.4.2 凸模冲头尺寸对挤压的影响

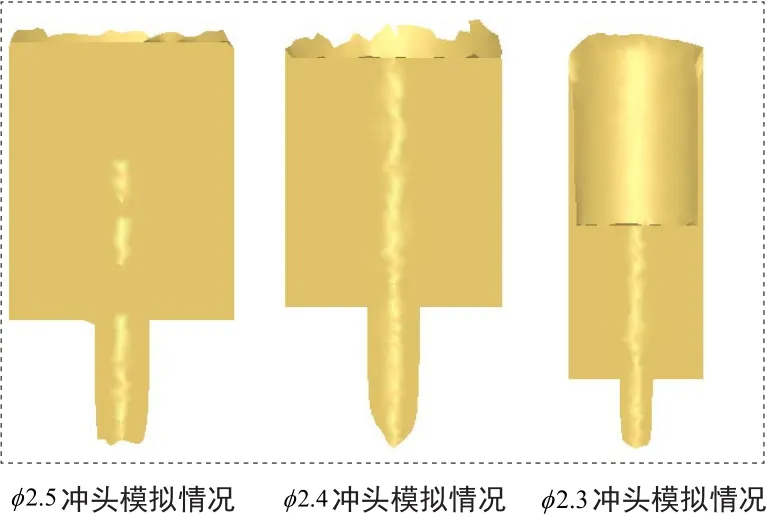

目前,由于凸模应用比较广泛,需求量比较大,冲头已经进行了标准化设计,为了选用合适尺寸的冲头,本文对不同尺寸冲头大小对挤压的影响进行了模拟,由于材料尺寸过小时,导致凸模冲头的尺寸小,冲头容易折断,尺寸过大时,银粒子会产生浪费,目前银粒子尺寸基本选择在Φ2.5×3左右,模腔尺寸为Φ2.53,比银粒子直径大30μm左右,下面我们将模拟冲头大小不同时对挤压的影响:

从图4的模拟情况可以看出,当冲头尺寸为Φ2.5的时候,挤压基本按正挤压情况进行,产生的飞边较小,材料经过模口流入模腔;当冲头尺寸为Φ2.4时,挤压仍然可顺利进行,挤出长度比Φ2.5时要短,飞边较Φ2.5时要大;当冲头尺寸为Φ2.3时,从模拟可以看出,虽然材料可以挤出,但会产生很大的飞边,而且当挤出长度的时候,随着挤压的进行,材料将不再向下流动,而是沿着凸模与凹模中间的缝隙,向上挤出,因此从上面的模拟可见,冲头尺寸限制在Φ2.4-Φ2.5比较合适。

4.三叶形微孔电极模具应用

4.1 孔型的确定

根据加工要求,所要加工的微孔形状如图5所示:其中H=0.1±0.03mm,W=0.25±0.025mm,R=0.1。

图2 挤压初始位置图

图4 不同尺寸冲头对挤压影响的比较

图5 异形孔形图

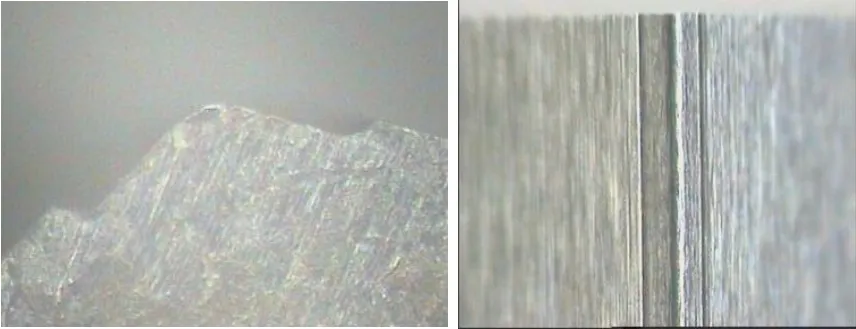

图6 模具片投影图及表面粗糙度情况

图7 实际加工孔型图

4.2 电极尺寸的确定

实际对于要加工0.25×0.1的微孔,根据公式及机床加工时实际放电情况,可调单侧放电间隙为10-30μm;通常情况下,根据加工经验,机床放电间隙在0.015mm时,加工出的零件比较稳定,所以最终确定电极的尺寸为:H=0.085mm,W=0.24mm,R=0.1

4.3 挤出模具的设计加工

由前面的模拟可知模具的粗糙度对挤出成形的质量有很大的影响,甚至关系到能否挤出,对模具的寿命影响也很大,图6是在显微镜下观察到工作面粗糙度情况,可以看出,表面加工质量较好,无明显条状纹理。

使用模具进行银电极压制,挤出长度控制在5-7mm,压制过程中,压力采用1700kgf。

4.4 异形微孔的加工

挤压出的电极经矫直,然后进行电火花加工,所加工异形微孔孔形如图7所示。

5.结束语

本文用Deform-3D软件进行了银电极挤出过程的数值模拟,分析了摩擦对挤压力、应力分布的影响及凸模尺寸对材料流动特性的影响,为模腔的结构设计提供了理论依据。并根据模拟结果对三叶形异形微孔进行加工,取得了预期效果。

[1]FZ/T92043-95,中华人民共和国纺织行业标准[S].

[2]洪慎章.冷挤压实用技术[M].北京:机械工业出版社,2005.

[3]贾俐俐主编.挤压工艺及模具[M].北京:机械工业出版社,2004.

[4]上海交通大学《冷挤压技术》编写组.冷挤压技术[M].上海:上海人民出版社,1976.

[5]杨长顺编著.冷挤压模具设计[M].北京:国防工业出版社,1996.