球磨改性和表面活性剂添加对超细98W-1Ni-1Fe粉末性能的影响

2012-12-14范景莲成会朝田家敏

韩 勇,范景莲,刘 涛,成会朝,高 扬,田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

98W-1Ni-Fe具有较高的密度、较优的力学性能和可加工性能等优点,因而可用作平衡配重材料。由于粉末的超细化可以大大降低其烧结致密化温度[1-2],而粉末注射成形技术可以一次性成形复杂形状的零部件[3],因此,将超细粉末应用到粉末注射成形技术中来,可以在较低温度下烧结获得近全致密98W-1Ni-1Fe高形状复杂度零部件。然而,超细粉末由于较高的表面能及不饱和键合状态,粉末颗粒间具有较强的相互吸引力从而产生团聚,因而,粉末颗粒不能产生有效的堆积[4]。将超细粉末用于粉末注射成形时,混炼时粘结剂不易渗透到团聚颗粒内,在很大程度上使喂料的流变性变差[5]。因此,在注射过程进行前,对超细粉末进行适当的改性处理以消除团聚显得非常必要。目前常用的粉末解团聚方法有两种:一种是机械球磨以击碎颗粒间物理和化学吸附力;另一种是向粉末体系中加入表面活性剂,在颗粒表面包覆一层极性分子,使颗粒间产生排斥力,从而阻止颗粒的团聚[6]。这两个过程通常同时进行,即球磨前向粉末中加入表面活性剂,球磨过程中利用机械激活作用促进表面活性剂在粉末表面的化学吸附和化学反应[7]。但是,对于改性处理对粉末特性的影响,目前尚未见相关的报道。因此,本文作者选择硬脂酸(Stearic acid,SA)作为表面活性剂,对球磨时间和SA添加对粉末性能的影响进行系统研究,以预测改性处理对于后续注射成形和烧结带来的影响。需要指出的是,因为SA只是作为一种过程添加剂存在,在注射成形完成后,会在脱脂阶段与其他粘结剂成分一起被脱除,因此,几乎不会对烧结后样品的最终致密度产生影响。

1 实验

实验所用超细98W-1Ni-1Fe粉末是由溶胶—喷雾干燥—氢还原所得,经检测,其BET粒径为128 nm。将该粉末在行星式球磨机上分别进行3、5和10 h的球磨改性处理,以无水乙醇为球磨介质,转速为 200 r/min,球料比 2:1(质量比),液固比 2:1(体积比)。球磨罐材质为不锈钢,研磨球为钨球,球磨罐中充入高纯Ar作为保护气氛。为了研究表面活性剂SA加入对粉末改性效果的影响,另外将还原所得粉末与SA按质量比100:1混合后放入行星式球磨机上分别进行不同时间的球磨改性(3 h、5 h和10 h),球磨工艺参数同上。采用日本Rigaku公司产的D/ruax2550PC型X射线衍射仪对粉末进行物相分析,测试条件:Cu Kα辐射,其波长为0.154 059 8 nm,连续扫描方式,管电压为40 kV,管电流为250 mA,扫描速度为2 (°)/min;采用日本JEOL公司产的JSM-6360LV型扫描电镜分析粉末的形貌相貌特征;采用美国Malvern公司产的Microplus型激光衍射粒度分析仪对粉末粒径分布进行分析;采用美国Quantachrome公司产的Monosorb Autosorb-1型比表面积分析仪对粉末进行比表面积分析;采用标准漏斗测量粉末的松装密度;采用美国Zetaplus型电位仪测量粉末颗粒的表面电位,待测粉末悬浮液质量浓度为5 mg/L,测试前超声波与机械搅拌0.5 h。

2 结果与分析

2.1 晶粒尺寸和晶格应变

图1所示为球磨前后7种粉末的XRD谱。根据XRD衍射谱计算出粉末的晶粒尺寸和晶格应变,其计算公式如下[8]:式中:β为衍射峰半高宽;θ为入射角;λ为X射线波长;d为晶粒尺寸;ε为内应力。

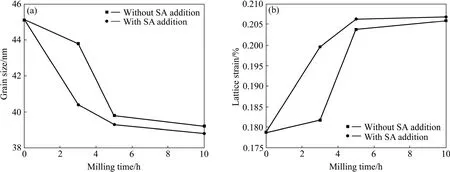

将W(110)和W(211)的β和θ值分别代入式(1),联立方程组即可求出晶粒尺寸和晶格应变。改性处理对粉末晶粒尺寸和晶格应变的影响如图2所示。

由图2可以看出,在球磨开始的5 h过程中,随球磨时间的增加,粉末晶粒尺寸快速降低,晶格应变迅速增加。这是由于球对粉末施加了很大的冲击力,粉末颗粒内产生很多的位错,粉末发生加工硬化而使晶粒细化。球磨继续延长到10 h过程中,粉末晶粒细化缓慢,晶格应变也基本趋于稳定。这是由于粉末颗粒之间的局部温度升高,晶粒细化与晶粒回复之间渐渐趋于平稳。同时也明显可以看出,添加了SA的粉末相比未加SA的粉末,在相同球磨时间下,其晶粒尺寸更小,而晶格应变更大。这种现象的发生有以下两方面的原因[9-10]:1) SA在粉末颗粒表面的吸附降低

图2 粉末晶粒尺寸和晶格应变随球磨时间的变化Fig.2 Change curves of grain size(a) and lattice strain(b) with milling time

了颗粒的表面能,阻止已断裂的化学键重新结合,从而降低了颗粒的机械强度,减小了位错扩展所需的外力,起到了强化破碎的作用;2) 表面活性剂增加了粉末与乙醇的相容性,改善了调节料浆的流变学性质,从而降低了料浆的黏度,促进粉末颗粒的可流动性和分散性,提高研磨球与粉末颗粒的接触碰撞频率,提高了球磨效率。此外,SA在粉末颗粒表面的吸附降低了粉末的表面能,从而可以大大减少其吸氧量[11]。无论是氧含量的降低、晶粒尺寸的细化还是晶格应变的增加,对于粉末的烧结致密化都将起到极大的促进作用。

2.2 形貌、粒度分布及比表面积

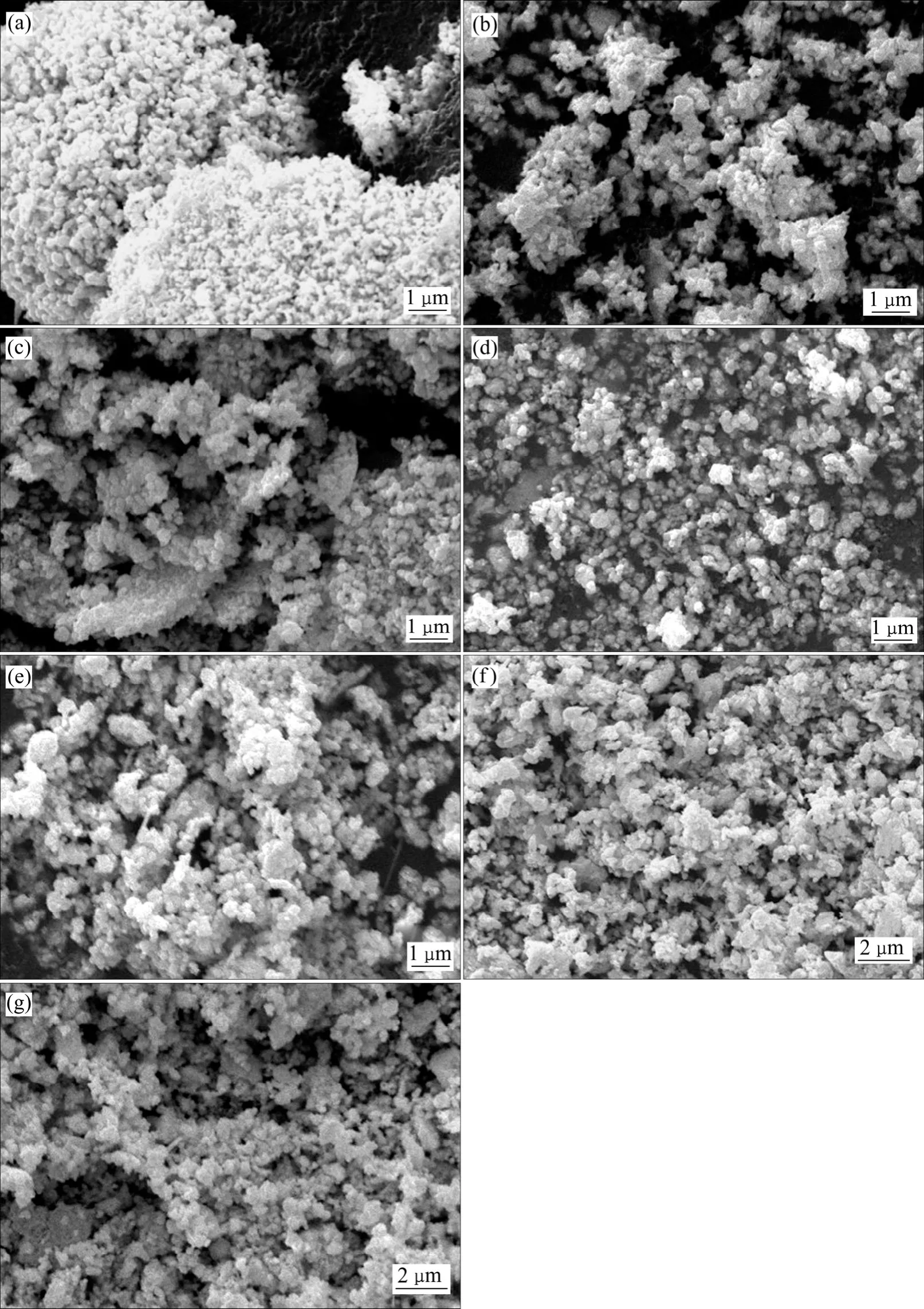

图3和4所示分别为未加SA和加SA粉末经过不同球磨时间(3 h、5 h和10 h)后的SEM像及激光粒度分布曲线。由图3可以看出,以于未经球磨的粉末(见图3(a)),其细小粉末颗粒团聚在一起,形成较大的球状团聚体。经过球磨之后,球状团聚物逐渐被击碎,形成不规则的细小团聚体,且随着球磨时间的延长,粉末的分散性进一步变好,而且出现大量的细小粉末颗粒;同时,粉末颗粒形貌也发生一定的变化,由较规则向不规则转变。由图4中激光粒度分布曲线可以看出,原始粉末为三峰分布状态,且大的团聚颗粒(>10 μm)占很大比例。经过球磨改性,粉末大颗粒团聚峰值急剧降低,细颗粒峰出现,粒度分布范围变宽,粉末分散均匀性得到改善。未加SA的粉末在球磨过程中,粉末在球磨3 h时首先转变为四峰分布状态,而后随球磨时间延长,又转变为三峰分布状态;添加SA的粉末球磨后转变为单峰分布状态。从粉末注射成形角度来讲,粉末的单峰分布状态有利于提高粉末的堆积效率,从而提高其装载量。

图5所示为各种粉末的中位径D50随球磨时间的变化。从图5中可以看出,在球磨进行到3 h后,粉末的中位径急剧减小;随球磨时间的延长,中位径变化逐渐缓慢而且趋于平稳。但未添加SA粉末中位径的降低幅度和速度要显著大于添加SA粉末的。粉末的BET粒径DBET通过比表面积由式(2)计算得到[12]:

式中:SBET表示粉末的比表面积;rρ表示粉末的理论密度,在本研究中取19.3 g/cm3。

表1列出了各种球磨前后各种粉末的比表面积和BET粒径。从表1中可以看出,球磨3 h粉末的BET粒径相比球磨前均有提高,这可能是球磨时间较短时,粉末颗粒间的相互结合而导致的[13]。而随着球磨时间的继续延长,粉末BET粒径持续下降,而且添加SA粉末的BET粒径大于未添加SA粉末的BET粒径。未加SA粉末球磨10 h后,其BET粒径比球磨前的小,而添加SA的粉末球磨10 h后其BET粒径仍然比球磨前的大,这是由于球磨过程中SA在粉末颗粒表面形成了一层包覆层。

2.3 松装密度

图6所示为粉末加SA和不加SA球磨过程中的松装密度随球磨时间的变化情况。由图6可以看出,两种粉末的松装密度均随球磨时间的延长而增大。这是由于粉末的松装密度与粉末颗粒间相互作用力(粘附力和相对滑动阻力)有关,当粉末粒度小于1 μm时,表面分子间的作用力与机械咬合力占主导地位,并远远超出了粉末颗粒间的排斥力,极易导致团聚,出现二次粒子,从而降低粉末的流动性和松装密度。球磨处理打碎了原始粉末颗粒中的团聚体,同时使颗粒表面粗糙度以及形状复杂度降低,使得颗粒之间排列相互运动的摩擦阻力降低而流动性变好,从而颗粒间排列更加紧密。同时也可以看到,添加SA的粉末在相同球磨时间下,其松装密度显著高于未加SA的粉末。这是由于SA的添加,粉末表面由极性变为非极性,表面原来吸附的大量羟基和水分被改性剂分子所代替,颗粒间氢键消除,引力减小,表面失去水分,不能产生毛细管力,粉末颗粒间的相互作用力显著降低,致使团聚程度减小[14]。另外,SA在粉末颗粒之间形成一层粘附层,由于位阻效应使得颗粒间的团聚倾向被最大化地消除[15-16],颗粒间空隙基本消失,颗粒形成最紧密排列。因此,粉末之间的相互作用力和团聚程度的降低,使得改性后粉末的松装密度得到明显提高。

图3 不同球磨时间时粉末的SEM像Fig.3 SEM images of powders at different ball milling times: (a) As-received powder;(b) Milled for 3 h without SA addition; (c) Milled for 3 h with SA addition; (d) Milled for 5 h without SA addition; (e) Milled for 5 h with SA addition; (f) Milled for 10 h without SA addition; (g) Milled for 10 h with SA addition

图4 不同球磨时间时不同粉末的激光粒度分布Fig.4 Laser particle size distributions of powders at different ball milling times: (a) As-received powder; (b) Milled for 3 h without SA addition;(c) Milled for 3 h with SA addition; (d) Milled for 5 h without SA addition; (e) Milled for 5 h with SA addition; (f) Milled for 10 h without SA addition;(g) Milled for 10 h with SA

图5 粉末中位径随球磨时间的变化Fig.5 Change curves of D50 with milling time

表1 粉末的比表面积和BET粒径Table1 Specific surface area (SBET) and BET particle size(DBET) of powders

图6 粉末松装密度随球磨时间的变化Fig.6 Change curves of loose packed density with milling time

2.4 Zeta电位

颗粒之间的相互作用势是与颗粒表面的势能有直接关系的,提高颗粒的表面电位(Zeta电位)是改善粉体分散性的有效途径。在纳米粉体悬浮液中,可以通过保证颗粒呈现高的 Zeta电位来获得静电稳定作用[17]。图7所示为加SA和未加SA粉末的Zeta电位随球磨时间的变化情况。由图7可以看出,随球磨时间的延长,两种粉末的Zeta电位绝对值均呈上升趋势。这说明随球磨时间的延长,颗粒表面所带电荷数量增加,因而颗粒间排斥力增加。还可以观察到,加 SA粉末在相同球磨时间下的Zeta电位低于未加SA粉末的Zeta电位,这是由于SA在粉末颗粒表面形成一层包覆层,从而颗粒表面所带电荷被部分屏蔽。一般认为,Zeta电位绝对值大于30 mV时,体系属于稳定分散体系,小于30 mV时系统处于不稳定状态,易于团聚[18]。从图中Zeta电位曲线还可以看出,球磨前其绝对值均在28 mV左右,而球磨后则升高到30 mV以上。因此,从Zeta电位值变化可以判断,球磨改性提高了粉末体系的稳定性,有利于其均匀分散而不产生二次团聚,这对于注射成形显然是非常有意义的。

图7 Zeta电位随球磨时间的变化曲线Fig.7 Change curves of Zeta potential with milling time

3 结论

1) 球磨改性过程中,随球磨时间的延长,粉末的晶粒尺寸逐渐减小而晶格应变逐渐增大;同时,表面活性剂SA的添加加剧了这种变化趋势,为烧结过程提供了更大的驱动力。

2) 球磨改性很好地起到了消除超细粉末团聚、提高松装密度的作用,而SA的添加使得粉末的粒径分布更加均匀且松装密度更高,这对于提高注射成形喂料的装载量、改善其流变性具有重要意义。

3) 球磨改性使得粉末颗粒间相互排斥力增大,有利于粉末的稳定分散而不产生二次团聚。

[1]HAN Y, FAN J L, LIU T, CHENG H C, TIAN J M.The effects of ball-milling treatment on the densi fi cation behavior of ultra- fi ne tungsten powder[J].Int J Refract Met Hard Mater,2011, 29: 743-750.

[2]KIM K H, LEE B T, CHOI C J.Fabrication and evaluation of powder injection molded Fe-Ni sintered bodies using nano Fe-50%Ni powder[J].J Alloys Compd, 2010, 491: 391-394.

[3]SOTOMAYOR M E, VÁREZ A, LEVENFELD B.Influence of powder particle size distribution on rheological properties of 316L powder injection moulding feedstocks[J].Powder Technol,2010, 200: 30-36.

[4]HOSOKAWA M, NOGI K, NAITO M, YOKOYAMA T.Nanoparticle technology handbook[M].Amsterdam: Elsevier,2007.

[5]范景莲.钨合金及其制备新技术[M].北京: 冶金工业出版社,2006.FAN Jing-lian.Tungsten alloys and the advanced preparing technology[M].Beijing: Metallurgical Industry Press, 2006.

[6]高 濂, 孙 静, 刘阳桥.纳米粉体的分散及表面改性[M].北京: 化学工业出版社, 2003.GAO Lian, SUN Jing, LIU Yang-qiao.The dispersion and surface modification of nanoparticles[M].Beijing: Chemical Industry Press, 2006.

[7]DING H, LU S C, DU G X.Surface modification of wollastonite by the mechano-activated method and its properties[J].Int J Miner Metall Mater, 2011, 18(1): 83-88.

[8]SASTRY K Y, FROYEN L, VLEUGELS J, VAN DER BIEST O,SCHATTEVOY R, HENNICKE J.Mechanical milling and field assisted sintering consolidation of nanocrystalline Al-Si-Fe-X alloy powder[J].Rev Adv Mater Sci, 2004, 8: 34-40.

[9]SOHONI S, SRIDHAR R, MANDAL G.The effect of grinding aids on the fine grinding of limestone, quartz and portland cement clinker[J].Powder Technol, 1991, 67: 277-286.

[10]BEKE B.The process of fine grinding[M].Hague: M.Nijhoff/Dr W.Junk Publisher, 1981.

[11]王 明, 谌启明.表面活性剂在超细硬质合金球磨工艺中的作用及研究进展[J].稀有金属与硬质合金, 2008, 36(4): 49-52.WANG Ming, CHEN Qi-ming.The action and latest development of surfactants in the ball milling process of ultrafine cemented carbide[J].Rare Metals and Cemented Carbides, 2008, 36(4): 49-52.

[12]LIAO J Q, HUANG B Y.Particle size characterization of ultrafine tungsten powder[J].Int J Refract Met Hard Mater, 2001,19: 89-99.

[13]SURYANARAYANA C.Mechanical alloying and milling[J].Prog Mater Sci, 2001, 46: 1-184.

[14]王文利, 李笃信, 李 昆.表面改性对氧化锆陶瓷注射成形的影响[J].粉末冶金技术, 2008, 26(3): 178-182.WANG Wen-li, LI Du-xin, LI Kun.Effect of surface modification on zirconia ceramic injection molding[J].Powder Metall Technol, 2008, 26(3): 178-182.

[15]MARLA K T, MEREDITH J C.Simulation of interaction force between nanoparticles: End-grafted polymer modifiers[J].J Chem Theory Comput, 2006, 2: 1624-1631.

[16]SMITH J S, BEDROV D, SMITH G D.A molecular simulation study of nanoparticle interactions in a model polymernanoparticle composite[J].Compos Sci Technol, 2003, 63:1599-1605.

[17]崔洪梅, 刘 宏, 王继扬, 李 霞, 韩 峰.纳米粉体的团聚与分散[J].机械工程材料, 2004, 28(8): 38-41.CUI Hong-mei, LIU Hong, WANG Ji-yang, LI Xia, HAN Feng.Agglomeration and dispersion of nano-scale powders[J].Mater Mech Eng, 2004, 28(8): 38-41.

[18]MYERS D.Surfaces, interfaces, and colloids: Principles and applications[M].2nd ed.New York: John Wiley & Sons, 1999.