三维编织复合材料弯曲性能研究进展*

2012-12-13程灿灿刘兆麟

程灿灿 刘兆麟

(1.东华大学纺织学院,上海,201620;2.纺织面料技术教育部重点实验室,上海,201620)

三维编织复合材料弯曲性能研究进展*

程灿灿1,2刘兆麟1,2

(1.东华大学纺织学院,上海,201620;2.纺织面料技术教育部重点实验室,上海,201620)

总结三维编织复合材料弯曲性能测试的主要方法,从理论预测与试验研究两方面介绍三维编织复合材料弯曲性能的研究成果,比较不同预测方法的优缺点,探讨当前工作存在的问题,并对今后的研究趋势进行了展望。

三维编织复合材料,弯曲性能,测试方法,理论预测,试验研究

层合复合材料固有的层状结构使其易出现分层破坏,开裂敏感且裂纹扩展速度快,层间剪切强度、冲击韧性及损伤容限较低[1],因此,设计三维整体预型件以克服层合板的缺陷倍受关注。

三维编织复合材料是20世纪80年代为适应航空航天部门对结构和功能材料的需求而研发的一种先进复合材料,与传统层合板的重大区别在于纤维贯穿长、宽、高三个方向,形成高度整体化的空间互锁网状结构,能有效避免分层现象,冲击韧性、损伤容限与抗疲劳特性优异,结构可设计性强,能够实现异形件的净尺寸整体成型,有效保障构件力学性能的稳定性,在航空航天、国防军工、交通、建筑等领域具有广阔的应用前景[2-4]。

实际工程应用中,许多复合材料制件常常在弯曲载荷下工作,弯曲性能能够全面反映复合材料的力学性能,因此通过弯曲试验测试材料的弯曲性能显得尤为重要。弯曲试验中,试件表面应力最大,从而可以较灵敏地反映出表面缺陷情况,用于材料表面质量的检验;与拉伸试验不同,弯曲试验不受试样偏斜的影响,从而可以精确测试出复合材料的抗弯强度;原材料选择、性能比较以及质量控制均可借助于弯曲试验[5]。因此,对三维编织复合材料弯曲性能测试方法、弯曲性能理论预测及试验方面的研究具有重要的理论价值和实践意义。

1 复合材料弯曲性能的测试方法

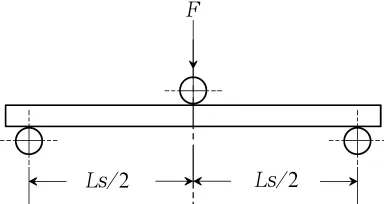

复合材料弯曲性能的测试方法主要包括三点弯曲测试和四点弯曲测试两种。三点弯曲试验[6],弯矩从支撑点位置的零值线性增加至中央加载点的最大值,而剪力及中性面的层间剪切应力则沿试件长度方向均匀分布。由于三点弯曲加载比较符合实际应用中试件的受力状态,且操作简单,因此应用较为广泛。

GB/T 1499—2005[7]推荐的三点弯曲试验装置如图1所示。试验采用无约束支持,以恒定加载速率使试样破坏或达到预定的挠度值,测量施加的载荷及试样挠度,可确定出弯曲强度、弯曲弹性模量及弯曲应力与应变间的关系。加载上压头应位于支座中间,且与支座轴线相平行。测定弯曲弹性模量及载荷—挠度曲线时,试验速度一般为2 mm/min。测量弯曲强度时,在挠度等于1.5倍试样厚度下呈现破坏的材料,记录最大载荷或破坏载荷,在挠度等于1.5倍试样厚度下未破坏的材料,记录该挠度下的载荷。跨距可按试样厚度换算得到:

式中:l——试验跨距;

h——试样厚度。

图1 三点弯曲试验装置图

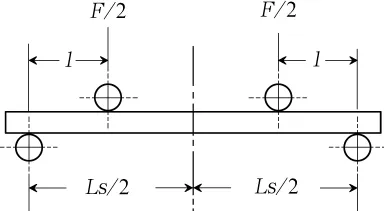

四点弯曲[6]的试验装置如图2所示,可测试试样的弯曲强度及弯曲模量。四点加载下,弯矩从支撑点的零值线性地增大至加载点处的最大值,并在两个加载点之间保持恒定,加载点之间的剪力和层间剪切应力为零,试件中心段只受到纯弯矩作用,因此从应力状态来看,采用四点弯曲试验测试复合材料的弯曲性能更为可取。

图2 四点弯曲试验装置图

2 三维编织复合材料弯曲性能的理论预测

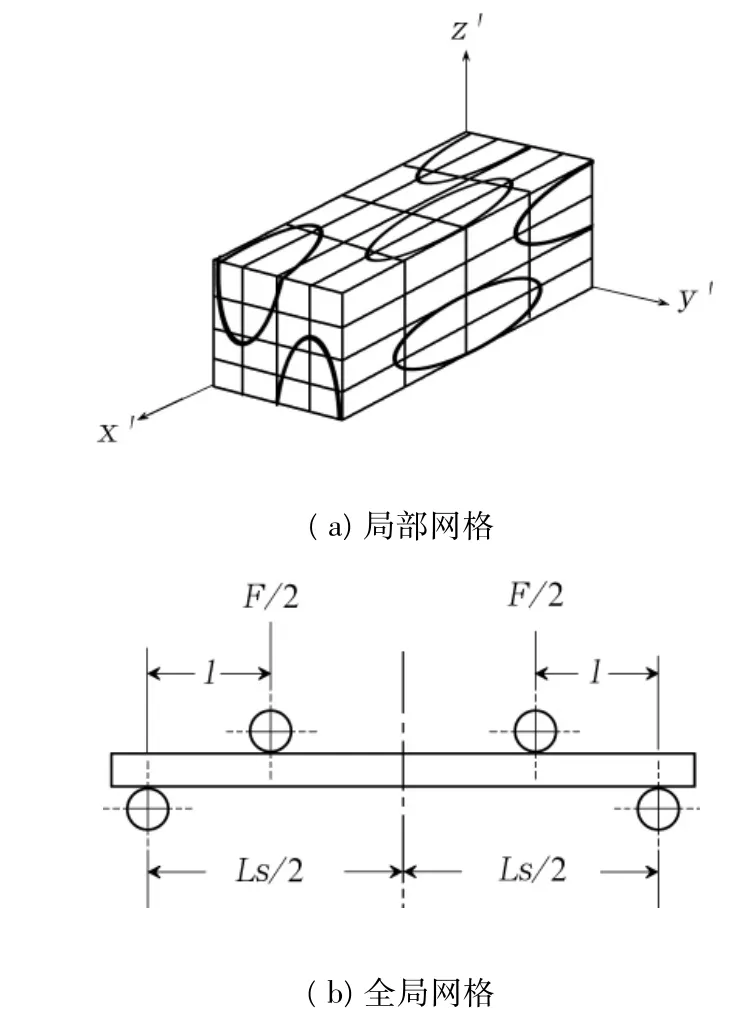

1999 年,Chen 等[8]在三单胞模型[9]基础上,提出预测三维编织复合材料有效弹性性能的多相有限元法,并对三维编织复合材料的力学性能进行了数值仿真。该方法基于变分原理,首先在三个不同的单胞区域划分局部网格用于分析单胞的应力—应变,获得各个区域的局部弹性性能,再用相对粗糙的全域网格获得复合材料的宏观应力—应变,最后对应力进行体积平均,从而计算出复合材料的等效弹性性能,三维编织复合材料的多相有限元网格划分如图3所示。

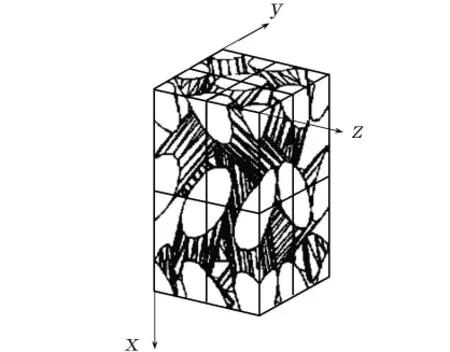

2001 年,杨萍等[10]采用局部/整体均匀化方法计算了三维编织碳纤维复合材料工字梁的工程常数,并利用MARC有限元软件预测出弯曲性能。假设三维编织复合材料的弹性性能主要由内部单胞决定,单胞则由沿四种取向相互交织的编织纱线和间隙间的基体材料组成,如图4所示。首先从内部单胞中取出一无限小单元,在面内等应变、面外等应力基础上,通过局部均匀化方法得出该无限小单元的应力—应变关系,再对整个单胞作面内等应力、面外等应变假设,由整体均匀化方法获得整个单胞的等效应力—应变关系,进而求出复合材料的等效工程常数。对工字梁弯曲性能的有限元分析结果表明,最大拉应力出现在试件下缘下表面中部,最大压应力出现在试件上缘上表面中部,且最大拉应力小于最大压应力;正应力由梁中间向两端逐渐递减,而工字梁立肋位置的剪应力最大;在工字梁上、下缘加入Z向纱线,立肋上编织纱线选取±45°取向角,可达到局部增强的效果。该方法考虑了编织结构和编织纱线的几何特性,改善了以往研究中需作大量假设,且忽略纱线几何特性及交织结构等因素的弊端。

图3 多相有限元网络划分

图4 内部单胞模型

2003年,陈利等[11]基于经典层合板理论和叠层板模型,提出了三维四向编织复合材料弯曲性能的一种预测方法。在叠层板模型中,代表性体积单元的厚度为编织复合材料的整体厚度,宽度为一个编织花节宽度,长度为一个编织花节长度,将体积单元简化为单向层板的叠合结构,不同层板间的交叉重叠按各层板性能的体积平均进行简化,同时假设代表性体积单元具有均匀的中面应变和曲率。首先根据单向层板的细观力学分析方法获得单层板的三维应力应变关系,再依据层合板理论推导复合材料沿编织方向的弯曲模量。分析中考虑了编织纱线的排列方式以及表面纱线的影响,可以对三维四向编织复合材料的弯曲性能进行较精确的预测。

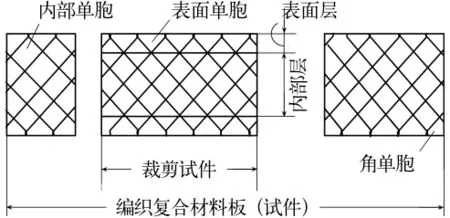

2004年,王波等[12]根据三维四向编织复合材料的结构特点,提出用刚度合成法预测复合材料的弯曲模量。将试件分为上、下表面层和内部层三部分,其中表面层由表面单胞和内部单胞组成,内部层则全部由内部单胞构成,试件截面如图5所示。在等应变条件下,通过坐标变换计算出各类单胞的刚度矩阵及弹性性能,再根据单胞的构成情况计算出各层的刚度矩阵与弹性性能,进而预测整个试件的弹性模量。

图5 试件截面图

刚度合成法从三维编织复合材料的纤维束结构出发,针对性强,预测结果真实准确。当试件尺寸较大、内部单胞数较多时,可以不考虑表面单胞和内部单胞性能差异的影响,而认为三维编织复合材料的弯曲模量只与内部单胞有关,对工程分析和试件制作具有指导意义。

2008年,李典森等[13]采用改进的刚度平均化方法,推导了三维四向和五向编织复合材料的弯曲模量。试件横截面分为上、下表面层和内部层三部分,表面层由沿宽度方向的表面单胞和棱角单胞组成,内部层由沿厚度方向的表面单胞和内部单胞构成。首先分别求出三种单胞的刚度矩阵,得到三种单胞的纵向弹性模量,然后根据试件各层的胞体构成情况,并通过体积比分别求解出内部层和表面层的纵向弹性模量,最后即可推导出复合材料的弯曲模量。但本方法对弯曲模量的预测基于材料力学的假设,适用性尚需进一步证明。

2009年,陈光伟等[14]以三维编织复合材料T型梁为研究对象,采用刚度体积平均法计算不同编织角下四、五和六向复合材料的弹性常数,并利用Patran/Nastran有限元软件模拟出弯曲载荷的分布情况,分析纤维束交织结构、编织角等参数对抗弯性能的影响。结果表明,三维多向编织复合材料的纵向弹性模量和泊松比随编织角的增大而降低,而其他两方向的弹性模量均有所增加,其中六向编织结构较相同纤维体积含量的四、五向复合材料更加接近各向同性。弯曲载荷作用下,高应力区位于T型梁肋板的中段、两端及肋板和腹板连接段的根部,最大位移出现在梁中段区域。编织角相同时,三维六向试件的弯曲应力和变形最小,编织角增加,弯曲变形减小,选用35°编织角的三维六向编织结构有利于提高T型梁的承载安全性。本方法针对性强,模拟效果好,可为异型三维编织复合材料构件细观结构的选型与参数设计提供参考。

3 三维编织复合材料弯曲性能的试验研究

Yau等[15]对三维编织复合材料I型梁进行了四点弯曲测试,并与传统层合板复合材料进行比较,发现在初始失效之前,I型梁的应力与应变呈现线性关系,为解释三维编织复合材料的弯曲破坏机理和裂纹扩展规律提供了依据。

王波等[16]采用三点弯曲和四点弯曲试验测试了三维四向编织复合材料的弯曲性能,并与材料的拉伸和压缩性能进行了比较。结果表明,三维编织复合材料的弯曲模量可以通过四点弯曲试验获得,三点弯曲试验并不适于测试弯曲模量,两种试验得到的弯曲强度差异不大;试件的弯曲模量和强度并不等于其拉伸和压缩模量,弯曲强度也不同于拉伸和压缩强度;材料内部层的压缩失效是试件破坏的主要原因。

李嘉禄等[17]采用三点弯曲测试方法研究了碳纤维三维四向、五向编织复合材料的弯曲性能,分析编织角对弯曲性能的影响,并与层合复合材料进行了对比。研究发现,三维编织复合材料具有良好的弯曲力学性能,弯曲强度为829.03 MPa、弯曲模量可达67.5 GPa;编织角和编织结构对弯曲性能有较大影响,随着编织角的增大,复合材料的弯曲强度和模量均减小;三维五向结构的弯曲强度和模量均高于四向结构;在纤维体积含量相近的情况下,通过对编织角的设计,可以设计三维编织复合材料的性能。

张巍[18]利用声发射技术分析比较了L形和矩形截面三维编织复合材料的弯曲性能,并评价了交接区域细观结构对弯曲性能的影响。L形截面复合材料的弯曲损伤过程可分为初始损伤、损伤过渡、严重损伤和整体失效四个阶段,表现为涵盖了基体破坏、界面开裂、纤维断裂等各种方式的复合型破坏,其中以基体和界面破坏为主导,而纤维断裂数量很少。由于交接区域的特殊细观结构,L形试件会在较低载荷下于交接区域发生界面脱黏和基体开裂,弯曲破坏极限载荷比矩形复合材料偏低,由于交接区域中大部分纱线的编织角小于矩形截面的纱线编织角,因此初始模量略高。

李典森等[19]针对不同编织角、不同纤维体积含量、不同编织结构的三维编织T300/环氧复合材料进行了三点弯曲试验,获得其主要的弯曲力学性能,并分析了不同工艺参数对弯曲性能的影响。对试件断口进行宏观及扫描电镜观察,从宏、细观角度研究了材料的变形及其破坏机理。结果表明,三维编织T300/环氧复合材料具有良好的弯曲力学性能,弯曲载荷-挠度曲线呈现明显的线性特征;弯曲强度和模量随编织角的增大而减小,随纤维体积含量的减小而降低;三维五向编织复合材料的弯曲力学性能比三维四向编织复合材料显著提高,但脆性也明显增加;三维编织复合材料的弯曲破坏机理与拉伸、压缩破坏机理不同,且随编织工艺参数的不同也有区别。

4 研究现状与展望

目前,三维编织复合材料弯曲性能研究中存在的不足以及有待进一步深入的研究方向有:

(1)三维编织复合材料弯曲性能的测试方法尚无统一标准,大多参考层合复合材料的测试标准,而层合复合材料的试验方法是否适用于三维编织复合材料则很少被细致研究。

(2)现有的力学模型大多忽略了纱线屈曲,纱线截面变形以及纤维束交叉处的相互作用等因素,多数模型的通用性与完整性较差[20]。

(3)三维编织复合材料弯曲性能理论模型的建立除了结合准确的试验测试和分析结果之外,还需强有力的数值模拟手段。近年来的研究趋于应用均匀化理论,采用多尺度分析方法求解非线性问题,而目前的多尺度数值模拟方法与工程应用有一定距离,需要继续深入研究[20]。

(4)有关三维编织复合材料弯曲性能的试验研究仍然不是很充分,还需进行大量的试验来研究其变形和破坏规律,为深入描述三维编织复合材料的弯曲行为,分析失效机理奠定基础[21]。

[1]TARNOPOLSII Y M,ROZE A V,PORTNOV G G.Some negative characteristics of fiber reinforced materials[J].Polymer Mechanics,1969,5(1):115-123.

[2]CHOU T W,KO F K.Textile structural composites[M].Amsterdam:Elsevier,1989:1-26.

[3]陶肖明,冼杏娟,高冠勋.纺织结构复合材料[M].北京:科学出版社,2001:1-9.

[4]MOURITZA A P,BANNISTE M K,FALZONB P J,et al.Review of applications for advanced three-dimensional fibre textile composites[J].Composites Part A,1999,30(12):1445-1461.

[5]盛国裕.工程材料测试技术[M].北京:中国计量出版社,2007:31-32.

[6]HODGKINSON J M.先进纤维增强复合材料性能测试[M].白树林,戴兰宏,张庆明.北京:化学工业出版社,材料科学与工程出版中心,2005:103-107.

[7]全国纤维增强塑料标准化技术委员会.GB/T 1449—2005纤维增强塑料弯曲性能试验方法[S].北京:中国标准出版社,2005.

[8]CHEN L,TAO X M,CHOY C L.Mechanical analysis of braided composites by the finite multiphase method[J].Composites Science and Technology,1999,59(16):2383-2391.

[9]CHEN L,TAO X M,CHOY C L.On the microstructure of three-dimensional braided perform[J].Composite Science and Technology,1999,59(3):391-404.

[10]杨萍,成玲,陈利,等.三维编织复合材料工字梁的弯曲性能分析[J].天津工业大学学报,2001,21(2):40-45.

[11]陈利,李嘉禄,李学明.三维四向编织复合材料弯曲性能的预测[J].天津工业大学学报,2003,22(2):1-5.

[12]王波,矫桂琼,陶亮,等.三维编织复合材料弯曲性能分析[J].固体力学学报,2004,25(1):75-79.

[13]李典森,许晓燕,卢子兴,等.三维多向编织复合材料弯曲模量的理论预测[J].机械强度,2008,30(4):623-627.

[14]陈光伟,陈利,李嘉禄,等.三维多向编织复合材料T型梁抗弯应力分析[J].纺织学报,2009,30(8):54-58.

[15]YAU S S,CHOU T W,KO F K.Flexural and axial compressive failures of three-dimensionally braided composite I-beam[J].Composites,1986,17(3):490-512.

[16]王波,矫桂琼,陶亮,等.三维编织T300/QY9512弯曲性能的实验研究[J].西北工业大学学报,2003,21(5):552-555.

[17]李嘉禄,魏丽梅,杨红娜.碳纤维三维编织复合材料的结构对拉伸和弯曲性能的影响[J].材料工程,2004(12):3-7.

[18]张巍.矩形组合截面三维编织物的细观结构[D].上海:东华大学,2007.

[19]李典森,卢子兴,李嘉禄,等.三维编织T300/环氧复合材料的弯曲性能及破坏机理[J].航空材料学报,2009,29(5):82-87.

[20]孙慧玉.三维编织复合材料力学行为研究进展[J].材料科学与工程报,2010,28(1):140-144.

[21]杨朝坤.编织结构复合材料力学性能的测试与分析[J].玻璃钢/复合材料,2002,(3):11-14.

Progress in research on flexural properties of 3D braided composites

Cheng Cancan1,2,Liu Zhaolin1,2

(1.College of Textiles,Donghua University;2.Key Lab of Textile Science& Technology Ministry of Education)

A general review of test methods,theoretical analysis and experimental researches on the flexural properties of 3D braided composites was given in this paper.Advantages and disadvantages of various theoretical researches were compared.Main problems in the present study were discussed and further development trends were prospected.

3D braided composite,flexural property,test method,theoretical analysis,experimental research

TB332

A

1004-7093(2012)04-0001-05

*东华大学博士学位论文创新资助(BC201015)

2011-03-21

程灿灿,女,1987年生,在读硕士研究生。研究方向为三维编织复合材料的结构与性能。