手工焊接技术

2012-12-13孙建强天津富士通天电子有限公司天津300456

孙建强 (天津富士通天电子有限公司 天津300456)

手工焊接技术

孙建强 (天津富士通天电子有限公司 天津300456)

主要从手工焊接的意义、使用工具、焊接步骤、焊接三要素、典型不良及发生机理、焊接不良维修等方面系统介绍了手工焊接技术,为需求者提供理论帮助。

手工焊接 焊接温度 焊接时间 焊锡量

手工焊接是利用溶化的焊锡,使元器件固定,并保证有效的电路导通的一种技术工艺。目前广泛应用在电子产品的批量生产过程中。同时,新产品的研制和调试样机时,产品/设备故障修理时都需要使用电烙铁进行手工焊接,即使是在使用自动焊接设备的生产企业中,也离不开手工焊接。

在手工焊接中,电烙铁把电能转化用于焊接的热能,它是传统的焊接工具,现在还在广泛使用。

自动化恒温电烙铁采取了很好的防静电措施,适合焊接高内阻/低耐压的元器件;可调式内热电烙铁(见图1)是现在最为常用的焊接工具,它的发热元件装在烙铁头内部,烙铁头是用紫铜材料制成的,可以根据不同的焊接对象调整焊接温度,并选择不同形状的烙铁头,或者根据焊接的需要对烙铁头进行修整,以确保良好的焊接质量。

对烙铁头的一般要求是,尖端表面光亮,没有不能挂锡的氧化层,尖端的直径不大于印制电路板上焊盘的直径(见图2)。

在使用过程中,用于受热和氧化层的作用,烙铁头的尖端可能被氧化/锈蚀蚀,不挂锡的烙铁头不能用来焊接,这时就必须对烙铁头进行清洁和修整,除去锈蚀。另外,为了延长电烙铁的使用寿命,通常在30 min不使用时关闭电源,每次使用完电烙铁,应在前端镀锡,防止头部氧化/锈蚀(见图3)。

近年来,有一种长寿命电烙铁也在广泛使用,从外观上看,它和普通电烙铁没有太大差别,但它的烙铁头前端被深镀了一层铁镍合金,铁镍合金保护烙铁头在高温下不容易被氧化/锈蚀,所以不需要修整。烙铁头脏了,只需在相对较软的物质(如浸水的纤维棉)上擦拭干净。目前,也有一些公司使用电动烙铁清洁器,只需将电烙铁头部插入清洁孔,按压下触压开关,清洁器内部的转子带动橡胶转刷旋转,即可将烙铁头清洁干净(见图 4)。

因此,电烙铁在使用时一定要保护好烙铁头,避免其和硬质铁器等磕碰,使表面的铁镍合金层破坏,从而导致烙铁头的氧化/锈蚀。

手工焊接使用的焊锡丝里包裹了活性助焊剂,在焊接时,助焊剂首先溶化,并浸满焊接部位使氧化层被清除。

手工焊接操作通常可分为如下几个步骤:

①烙铁头清洁:除去先端的焊锡镀层。

②尖端镀锡:为使焊锡导热良好。

③电烙铁移至焊接部位,使烙铁先端与焊盘和引脚同时解除接触,爬锡顺畅。

④焊锡移至焊接部位。

⑤溶化焊锡:对于焊接面积较大的部位,可一边加锡,一边在焊接面范围内来回移动电烙铁,以确保良好的焊锡浸润。

⑥焊锡离开。

⑦电烙铁离开。

⑧静止:确保焊锡充分冷却,元器件牢固地连接。

⑨电烙铁收藏。

⑩清洁:对于无接点的部品,可使用IPA(异丙醇)清洁焊接表面的助焊剂残留;对于附着的焊锡粒,可用竹镊子或陶瓷镊子去除后使用吸取器将其吸走。

⑪检查:通常使用4倍以上的放大镜对焊接部位实施目视检查;焊点较密集(间距0.5 mm以下)时,使用8倍以上放大镜或显微镜检查;有条件的或要求焊接质量较高的场合应追加X射线或加电检测。

有些初学者,在学习焊接的时候,用烙铁头烫焊锡丝,把溶化的焊锡搬运到焊点上,这是不正确的操作方法。焊锡丝里的助焊剂受到高温很快就会失去帮助焊接的作用,变为残渣。用失去助焊剂的焊锡去焊接焊点,质量必然下降。

保证焊接品质的3个主要因素是:①焊接温度;②焊接时间;③焊锡量。

焊接温度是指焊接时溶化焊锡进行焊接的烙铁头先端的温度,主要通过电烙铁自身来控制,对于可调式电烙铁,则要依据工艺要求由作业者进行调整。温度设定的是否合适,可通过在烙铁头先端加少量焊锡,然后观察锡烟升腾的状态确认:自然匀速的一缕青烟向上升腾,表明温度适中;淡淡的且缓慢的升腾或不升腾,表明温度过低;烟雾较大,且快速升腾,表明温度过高。也可通过皮肤感触来判断:将电烙铁移至距离面部皮肤2~3 cm左右,能明显感觉到温热,表明温度适中;感觉不到热度表明温度过低;有灼热感表明温度过高(这种方法存在安全隐患,不建议使用采用)。当然,最好的温度确认方法是使用专用的温度传感器测量,这种方法准确、可靠。

焊接时间是指电烙铁接触焊点的时间,可通过心中默数1,2,3……的方法来把握:具体说就是将电烙铁移至焊接处,接触焊盘开始数1、2,将焊锡移至烙铁头并溶化开始数3、4,直至溶化的焊料完全浸润焊盘和焊点。

如有明确的焊接时间要求,为确保准确的焊接时间,可使用计时器或在焊接治具上安装定时报警装置,以免因为焊接时间不足或过长造成的焊接不良。

焊锡量是指每个焊点所需的焊锡量多少,可通过焊点形状判断,也可通过焊锡定量供给装置来控制。良好的焊锡量,从外观状态来看,焊料牢牢的凝固在焊盘或引线的金属表面,并形成理想的/无缺陷的锥状焊点。

从焊点的形状来观察焊接过程,可判断出焊接质量的好坏:好的焊点表面光亮,说明焊接温度/时间合适;锥形的焊点沿着焊接对象光滑过渡,微微向内凹陷,说明焊锡量合适,润湿良好。

抽风机可以使焊点尽快凝固,增加焊点强度;从撤掉烙铁到液态焊料完全凝固这段时间里,焊点不能受到任何震动,这样的焊点组织密实,强度高。

下面介绍几种常见的焊接缺陷及发生机理:

①冷焊或虚焊(见图6):

造成这一现象的第一种原因是:焊接过程中,焊点在未凝固状态下受到外力震动或冲击,使得焊点组织疏松,强度极低,焊点上的焊锡与元器件脱焊。

第二种原因是:焊接时烙铁头未同时与焊盘和引角接触,造成受热不均,融化的焊料向着温度高的一方浸润,而使另一方浸润不充分。

第三种原因是:烙铁头的温度低过焊接时间短,焊料未完全溶化,造成浸润不充分。

②夹气,夹渣(见图7):

焊接时,涂布在母材上的助焊剂开始了清除表面氧化膜的反应,假如被清除的氧化层气体和残渣来不及跑掉,被凝固的焊料包在里面,就形成了夹气/夹渣的缺陷,为电化学腐蚀提供了条件。元器件和印刷电路板的可焊性越差,夹气/夹渣的缺陷就越严重。

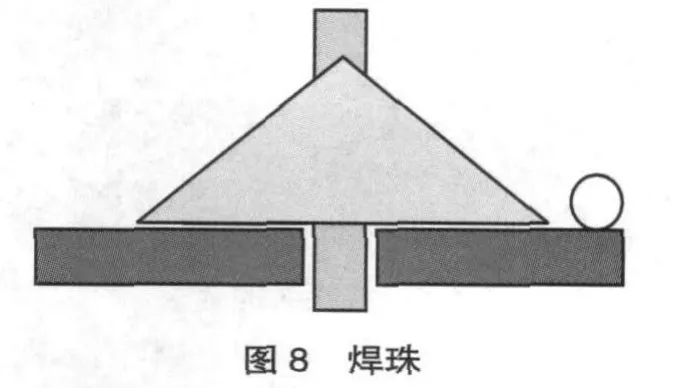

③焊珠(见图8):

人们发现,焊料虽然溶化了,但并未浸润焊接部位,再将焊锡丝送到焊接部位,尽管溶化的焊料很多,仍然没有浸润被焊接部位的金属表面,焊料未被吸收,即使延长加热时间,焊料也无法浸润进去,从而形成珠状焊点。这就是因为焊接部位的可焊性差造成的,这种可焊性差的元器件也极易造成冷焊/虚焊的发生。

从上面的例子可以看出,焊接过程不好以及元器件自身的可焊性差极易造成焊接不良的发生。除此之外,元器件的设计/制造标准化与否同样会给焊接品质造成较大的影响。

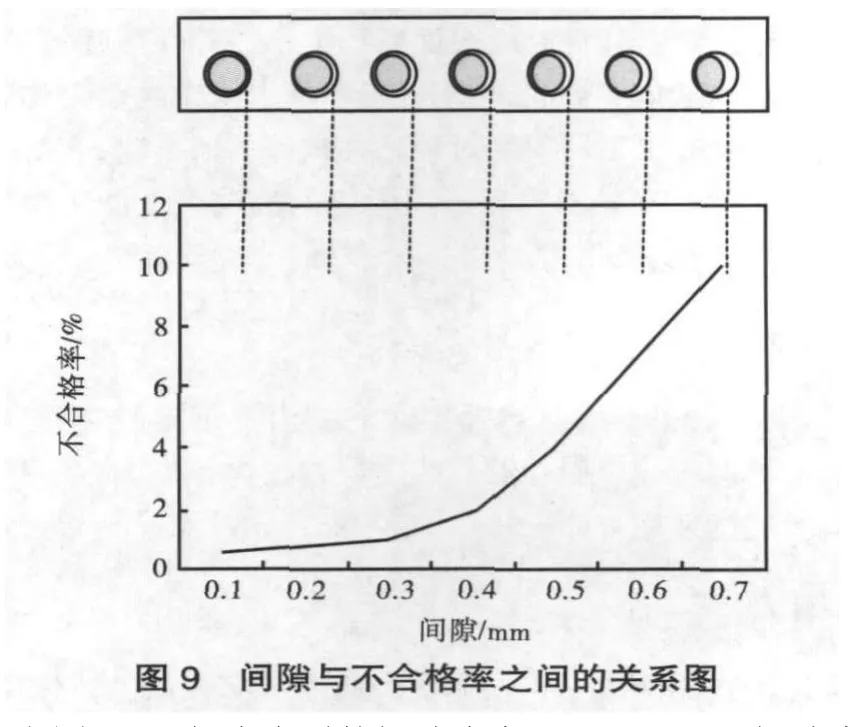

如,印刷电路板的孔与引线间隙大小,会直接决定焊接质量的好坏,印刷电路板的孔与引线间存在一定间隙,这叫做配合间隙(图9是间隙与不合格率之间的关系图)。

从上图可见,相应合适的间隙应在0.2~0.3 mm,间隙大,焊点的不合格率就增加;间隙小,焊点的质量高,但是往板子上插装元器件困难。这个配合间隙还能起到另一个作用,在焊接双面印刷电路板时,由于毛细作用,融化的焊料在焊接时能够被润湿,自动流到孔和沿线的皮和间隙里,对于双面板来说,引线与焊盘的电器连接不仅发生在焊盘上方,孔的配合间隙里的连接也是重要的组成部分。可见,合理的设计印刷板,是提高焊接质量的可靠性的重要条件。

电子产品的超负荷运转,可能会损坏某些元件,对于已经损坏的元器件,必须从印刷电路板上拆下来。在电路板的焊接面上找到相应的焊点,用电烙铁溶化焊料,就能把引线从焊孔中拉出来。焊接部位应加热到恰好使焊料溶化为止,拉出引线也要动作谨慎。加热时间太长,拉动过于猛烈都会造成印制电路板的焊盘脱落,这一点应引起注意;也可使用手动吸锡枪,吸锡枪内压紧的弹簧在释放弹力后,带动活塞产生抽吸作用,但焊料必须首先溶化,才能被吸到吸锡枪里。最好的方式是使用电动拆锡设备,它可以使吸嘴通电加热来融化焊料,其内部有一个电泵,电泵能产生真空吸力,可以方便地吸掉焊点上的焊料,比手动吸锡枪的功能更好,连双面印制板孔里的焊料也能吸掉。

综上所述,手工焊接由于其品质保证条件的多样性,因此对操作者的技能要求较高;由于其品质的不易探测性,往往焊接完成品的不良在通电后才能显现出来。因此焊接技术的可靠性已越来越多地被电子厂商所关注,尤其是在汽车行业,焊接已被AIAG组织作为特殊工艺过程加以体系化控制,并出台了CQI-17锡焊系统评估体系。■

2012-05-09