综放工作面采前顶板弱化技术研究

2012-12-13崔树江张百胜

崔树江 张百胜

(1.中国矿业大学(北京)资源与安全工程学院,北京市海淀区,100083;2.潞安矿业集团生产处,山西省长治市,046102;3.太原理工大学矿业工程学院,山西省太原市,030024)

综放工作面采前顶板弱化技术研究

崔树江1,2张百胜3

(1.中国矿业大学(北京)资源与安全工程学院,北京市海淀区,100083;2.潞安矿业集团生产处,山西省长治市,046102;3.太原理工大学矿业工程学院,山西省太原市,030024)

常村矿3#煤层基本顶致密坚硬,回采初期不易垮落,针对S6-2工作面采用开切眼深孔预裂爆破、预先破坏开切眼顶板的完整性、缩小顶板初次垮落步距的方法,对综放工作面进行采前顶板弱化处理。实践表明,该方法不但解决了大面积顶板来压隐患,也可以提前回收顶煤,实现综放工作面安全高效开采。

综放工作面 坚硬顶板 顶板弱化

1 工作面基本概况

常村矿S6-2工作面开采3#煤层,煤层赋存稳定,倾角0~8°,厚度平均为5.84 m。采用走向长壁式放顶煤开采、全部垮落法管理顶板。机采高度3.0 m,放顶煤高度2.84 m,采用一刀一放工艺。工作面走向长607 m,倾斜长209 m。直接顶为灰黑色泥岩,厚度为0.87~1.53 m,平均1.34 m,普氏硬度3~5;基本顶为灰白色、致密坚硬的中砂岩(局部相变为浅灰色细粒砂),厚度为5.80~10.80 m,平均7.02 m,普氏硬度8~11.5;直接底为泥岩,普氏硬度3~4;老顶为细粒砂岩,普氏硬度6~7。由于该工作面基本顶砂岩厚度大,致密坚硬,回采过程中不易垮落,易形成大面积悬顶。因此,为了实现工作面安全回采,有必要对基本顶进行弱化处理。

2 顶板弱化处理方案

S6-2工作面顶板弱化处理采用深孔预裂爆破方法,破坏开切眼上方基本顶的完整性。首先,在开切眼掘好后、支架安装前,在开切眼内进行炮孔布置,然后,工作面设备安装好并向前推进1~2刀后,进行炮孔装药和爆破。根据S6-2工作面顶板赋存情况,基本顶为顶板弱化的主要对象,故本次顶板炮孔的垂直高度确定为11 m。炮孔孔径为75 mm,采用连续耦合方式装药,双雷管,双导爆索引爆。爆破所用炸药为三级煤矿许用乳化炸药,药卷规格为ø60 mm×500 mm,重1.5 kg/卷,径向装药不耦合系数为1.25;所用雷管为煤矿许用8#普通瞬发电雷管;导爆索采用煤矿许用导爆索,规格为ø6.5 mm±0.3 mm。

2.1 炮孔布置

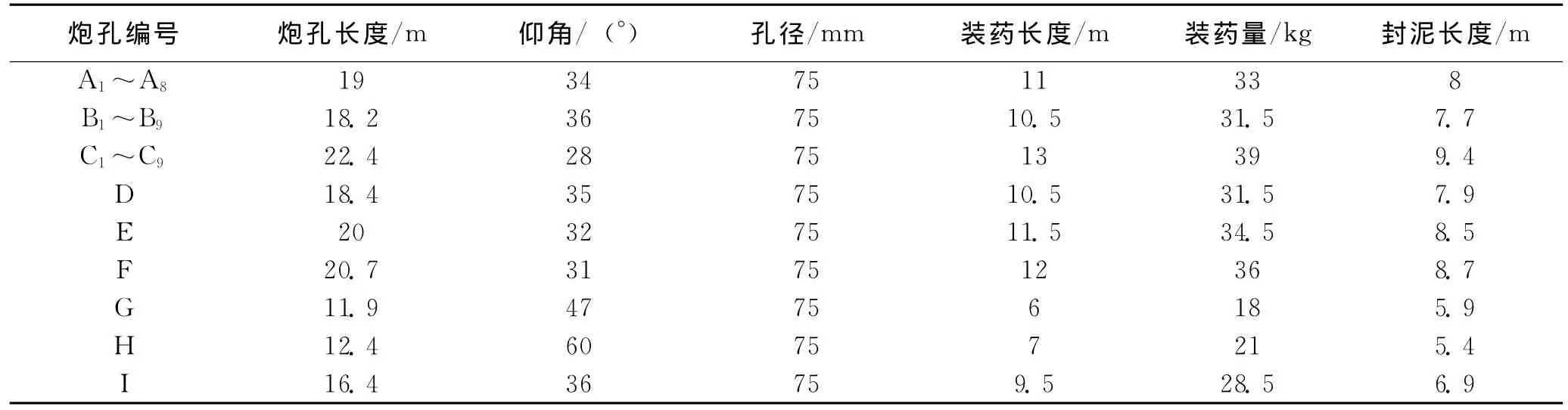

在开切眼内距开切眼外帮1.0 m处布置炮孔,炮孔轴线方向与开切眼轴线方向平行。209 m长的切眼共布置32个炮孔,分别用字母和数字进行编号,其中A孔8个(A1~A8),B、C孔各9个(B1~B9、C1~C9),D、E、F、G、I、H各1个。

切眼爆破炮孔总长617.2 m,装药总长356 m,装药总药量1068 kg,封泥长度261.2 m。S6-2工作面开切眼炮眼布置如图1所示,各炮孔参数与装药量见表1。

图1 开切眼深孔预爆破炮眼布置图(单位:m)

表1 开切眼各炮孔参数与装药量

2.2 炮孔爆破

放炮使用BF-200型起爆器,采用分组装药、分次爆破。一茬炮联线采用“局部并联,总体串联”的方式进行,每次起爆1~3个炮孔。起爆顺序从开切眼的轨道巷向运输巷方向:G→F、E、D→A1、B1、C1→A2、B2、C2→A3、B3、C3→A4、B4、C4→A5、B5、C5→A6、B6、C6→A7、B7、C7→A8、B8、C8→B9、C9→H、I。

3 实施效果分析

3.1 矿压显现特征分析

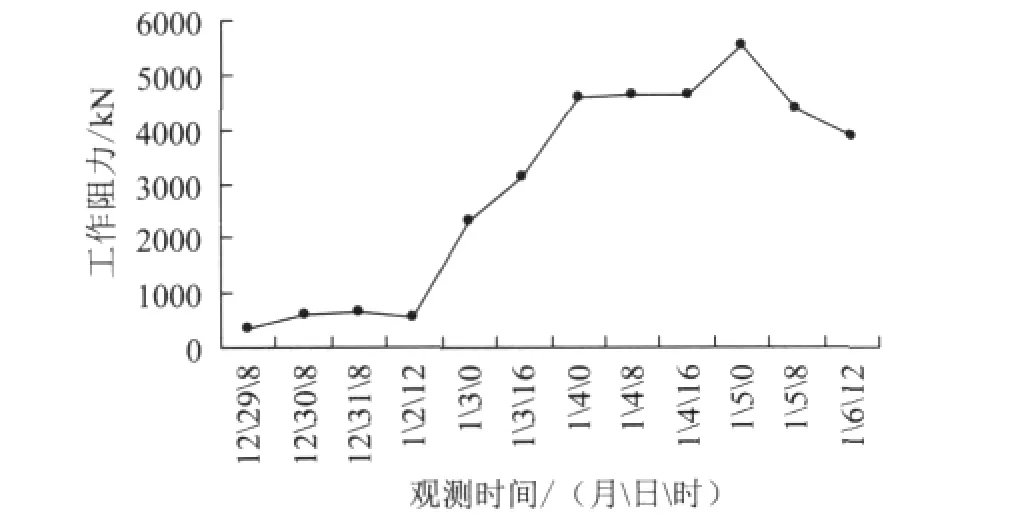

S6-2工作面现场爆破于2011年12月29日-30日进行2 d。爆破后,现场观测37#架后方顶煤垮落情况,垮落高度约1.5 m,其余顶板没有明显变化。2012年1月2日4点班工作面开始回采,割煤时20#~31#、43#~46#、51#~55#、59#~76#架后方顶煤垮落;1月3日4点班工作时间,工作面机头推进4 m,机尾推进6.4 m时,工作面12#~98#架后方顶煤垮落,采空区见灰黑色直接顶泥岩;1月4日4点班工作时间,工作面机头推进8.4 m,机尾推进11.2 m时,工作面端头、机尾顶煤全部垮落,采空区见灰白色老顶岩石,1月5日0点班工作时间,监测支架工作阻力达到最大值,5日8点班工作时间,工作阻力有所减小,判断为5日0点班时间老顶已来压。工作面机头推进10 m,机尾推进12.8 m时,开始组织放煤。工作面支架工作阻力变化曲线见图3。

图2 12月29日-1月6日工作面支架工作阻力变化曲线

3.2 经济效益

常村矿S0工作面未采用顶板深孔预裂爆破处理,当工作面机头推进19.6 m,机尾推进23.3 m时,顶煤全部垮落;当工作面机头推进26.3 m,机尾推进29.2 m时,开始回收顶煤。

S6-2工作面由于采用顶板预裂处理,工作面机头推进10 m,机尾12.8 m时,就开始回收顶煤。与未采用顶板预裂处理的S0工作面相比,提前回收顶煤长度约15.0 m。S6-2工作面长度209 m,煤层厚度平均为5.84 m,采高3.0 m,顶煤厚度2.84 m,容重取1.4 t/m3,回采率取0.8,则多回收煤炭为9399 t。煤炭平均售价按430元/t计算,共收益404.2万元,其中设备、材料、人员等花费约55.6万元,则此次顶板深孔预裂爆破后净收益约为348.6万元。

3.3 安全效益

常村矿开采的3#煤层,工作面直接顶薄,基本顶厚度大,为致密、坚硬的砂岩。以往的工作面均未进行顶板深孔预裂爆破,致使初采期间顶板不易垮落,特别是工作面两端头采空区更不易垮落,空顶距离长,一直是该矿初采时的管理难点。如S0工作面端、尾顶板垮落距离为23.3 m、N3-2工作面为22.4 m、N3-8工作面为26 m,而S6-2工作面进行顶板深孔预裂爆破后,顶板垮落距离机头为8.4 m、机尾为11.2 m,垮落距离明显缩短,减小了顶板初次来压时的矿压显现,有效防止了来压时推架等不安全因素的发生,同时杜绝了大面积顶板突然垮落造成的瓦斯超限,且对防治工作面上隅角瓦斯超限也有一定的现实意义。

[1] 刘洪伟,李君利.坚硬顶板弱化技术综述[J].煤炭技术,2009(2)

[2] 王开,康天合,李海涛等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009(11)

[3] 张学亮,贾光胜,徐刚.深孔爆破弱化坚硬顶板参数优化分析[J].煤矿开采,2010(1)

[4] 秦广鹏,蒋金泉,文志杰等.综放工作面初采期顶煤深孔爆破弱化试验研究[J].煤炭科学技术,2011(10)

[5] 高维智.大倾角巨厚含砾粗砂岩坚硬顶板弱化处理技术与应用[J].中国煤炭,2012(3)

[6] 刘文.大同“两硬”综放工作面顶煤注水-爆破联合弱化技术[J].中国煤炭,2011(6)

Research on weakening technology for pre-mining roof in fully-mechanized caving face

Cui Shujiang1,2,Zhang Baisheng3

(1.Faculty of Resources and Safety Engineering,China University of Mining and Technology,Beijing,Haidian,Beijing 100083,China;2.Production Department of Lu'an Group,Changzhi,Shanxi 046102,China;3.College of Mining Technology,Taiyuan University of Technology,Taiyuan,Shanxi 030024,China)

The basic roof of No.3 coal seam in Changcun Mine is dense and hard,and it is not easy to collapse in initial stage of mining.In order to solve this problem,the weakening technology for pre-mining roof is conducted in S6-2 working face by adopting the method of deep-hole presplit blasting with starting cut to break the integrity of the roof and to shorten the interval of initial collapse of the roof.The practice result shows that the hazard of large area roof pressure is prevented,and the top coal recovery can be done in advance,and the safe and efficient mining in the fully-mechanized caving face is realized.

fully-mechanized caving face,hard roof,roof weakening

TD327

A

崔树江(1972-),男,内蒙古赤峰市人,博士研究生,高级工程师,主要从事采矿工程方面的管理与技术工作。

(责任编辑 张毅玲)