电驱动道路车辆 动力锂离子电池组和电池系统性能试验条件和要求

2012-12-12卢兆明

忻 龙,张 红,卢兆明

(上海市质量监督检验技术研究院,上海 200233)

电驱动道路车辆 动力锂离子电池组和电池系统性能试验条件和要求

忻 龙,张 红,卢兆明

(上海市质量监督检验技术研究院,上海 200233)

本文是电驱动道路车辆动力锂离子电池的试验和要求标题下的电池组和电池系统性能试验部分。结合国标转化过程和实验室能力验证经历,在能量、容量、功率、内阻、能效和损耗等性能试验方法和要求作了具体的描述和解释。供实验室和相关产品的供需方双参考。

锂离子;动力电池;电池组;电池系统;性能试验;电驱动道路车辆

1.离子动力电池试验的标准系

扩充并改版后的ISO12405系列对应的电动道路车辆驱动或辅助驱动用的动力锂离子电池组和锂离子电池系统的性能试验。电池组和锂离子电池系统受试样品(DUC)应基于其装用的动力锂离子电池芯已经按IEC62660系列要求经历过试验。其试验结果已为供需双方了解并接受。电池组和锂离子电池系统受试样品(DUC)已先期确认符合ISO6469-1和ISO 6469-3给出的电安全设计要求。

所以,这里描述的电性能的试验和要求,更注重电池芯通过串联/并联,级联组成电池组后的电性能状况;对于电池系统,则包括了监测、控制和通讯等实用功能的性能。电池组和电池系统的试验已经能够反映了实际装车的性能状况。

与电池芯(cell)一样,动力锂离子电池组(pack)和系统(system)按实际应用分为用于混动车(HEV)的功率型应用;纯电动车(BEV)的能量型应用。

两种不同应用类型的电池,对性能试验的项目安排也有所不同。BEV的能量型应用,重视快充能效;HEV的功率型应用,则对低温启动功率和高温启动功率需要进行试验。两种不同类型应用的电池对其能量和容量、功率和内阻、无载SOC损耗、储存中SOC的损耗和寿命循环等都有相应的试验项目,但具体过程和要求会有所不同。其中,能量和容量、功率和内阻两类试验,对电池组适用简化程序。

2.备和一般测试

2.1.备

2.1.1.池组。除非另有规定,将电池组的工作电压端口(HV或B级)接到测试装置。试验装置应能按照供应商的要求及试验设备给出的测试规格对连接器、有效电压、电流和温度等数据进行控制。电池组应采用被动的过电流保护装置。试验装置应保持激活过电流保护,如有必要,可断开电池组的主连接器。冷却装置可连接到试验装置,并按照供应商的要求运行。

2.1.2.池系统。由于电池系统较电池组增加了电池控制单元(BCU)。试验设备应遵循BCU通过总线通信提供的工作限值。试验装置应按照试验方法的要求维持连接器的开关,以及电压、电流和温度值。电池系统冷却装置和试验装置中的冷却回路应按照试验规范,在BCU控制下工作。BCU能够使得试验装置在电池系统的工作限值范围内按要求进行试验。如有必要,供应商可将BCU程序作为要求测试程序。电池系统应该启用自动和被动过电流保护装置。测试设备要保持自动过流保护在工作状态,如有必要,也可通过电池系统主接触器的断开要求被动启用过流保护装置。

2.2.般测试

2.2.1.处理。预处理在室温条件(RT)下进行。

放电:HEV:2C;BEV:C/3。充电:均按供应商推荐的方式。

在放电结束时,电池组或电池系统的电压不应低于供应商推荐的最小电压(最小电压是放电时不造成不可恢复损伤的最低电压)

循环次数:HEV:5次; BEV:3次。两次连续放电中放电容量的改变不大于额定容量的3%,电池组或电池系统可认为已“预处理”(根据电池供应商的说明进行30分钟放电或其他放电试验)。如果是在同一个电池组或者电池系统,且放电条件与供应商工厂测试相同,第二周期数据可以直接与供应商数据进行比较。

2.2.2.准循环(SC)。为保证电池组或电池系统在每个试验开始时具有相同的初始条件。应在每次试验之前进行标准循环。SC在室温下进行,先SDCH,然后SCH,组成一个SC循环。

标准放电(SDCH)过程,放电速率: HEV:1C;BEV:1/3C。放电限值:按供应商的规定。BEV应用的样品在SDCH后,应有30 min稳定时间。

标准充电(SCH)过程 按照供应商规定。包括充电结束判定标准和完整充电过程的时间限值。BEV应用的样品在SCH应在8h内完成,之后应有60 min稳定时间。

SC结束到试验开始前应有30 min时间稳定。如果这段间隔大于3h,应重新进行SC。

3.量和容量

电池组和系统的能量和容量按标准放电(SDCH)过程要求的放电速率,持续放电率测试DUT的容量。放电过程到根据放电率得出的供应商规定的放电电压限值为止。

3.1.温条件下的能量和容量

每组试验都应按照下列节奏在室温条件下进行:热稳定(30min )-SCH-SC-热稳定-……试验(SCH-按试验要求放电)……-最后的SCH-SC。

HEV放电速率依次为:1C,2次;10C,2次;供应商最大允许放电电流Id max,2次。对第一次试验得到的1C容量如果超过供应商规定的1C容量5%,测得的的1C容量应作为额定容量,且应作为后续放电电流要求的基准值。

BEV放电速率依次为:1/3C、1C、2 C、供应商最大允许放电电流Id max,各1次。对第一次试验得到的C/3容量如果超过供应商规定的C/3容量5%,测得的的C/3容量应作为额定容量,且应作为后续放电电流要求的基准值。

室温条件下的能量和容量试验需给出下列数据:每次放电试验和接下去的标准充电试验中电流、电压、DUT温度和环境温度随时间的变化;每次放电试验的充电和放电容量(Ah),能量(Wh)和平均功率(W);能量往返效率;每次放电试验中放电能量(Wh)它是充电状态(SOC)的函数 (用额定容量的百分比%表示);所有放电试验中可用的电池电压测量点的放电结束电压(EODV)试验确定的额定容量,且将作为所有放电电流要求的基准值。容量数据也用于后续容量衰减的计算。

3.2.同温度条件下和不同放电率下的能量和容量

本试验测试在不同温度条件和不同恒定放电比率下的容量。每组试验都应按照下列节奏在室温条件下进行:RT(热稳定-SCH-SC-热稳定)-……不同温度条件下(热稳定-SCH-按试验要求放电)- RT(热稳定-SCH-SC-热稳定)…… -最后的热稳定-SCH-SC。

为了补偿在热平衡中可能发生的能量损耗,可以在标准充电(SCH)致饱和后对DUT补充充电。

HEV试验:在40℃、0℃、 -10℃、-18℃和Tmin(-20℃≥Tmin≥-40℃,可选)至少4种不同温度下,每个温度下以1C、10C和供应商允许的Idmax下进行2次放电,在2次放电间夹1次该温度下的SCH。其中Tmin是可选的温度条件。

BEV试验:上述每个温度下以1/3C、1C、2C和供应商允许的Idmax下进行1次放电。

不同温度条件下和不同放电率下的能量和容量试验,除室温条件下的能量和容量需给出每次放电试验和后续的标准充电试验中电流,电压,DUT温度和环境温度随时间的变化;每次放电试验的放电充和电容量(Ah),能量(Wh)和平均功率(W);每次放电试验的能量往返效率;每次放电试验中放电能量(Wh),是SOC的函数 (用额定容量的百分比%表示)。此还需给出每次放电试验关于电池芯的放电结束电压(EODV)分布特性图和所有放电试验中可用的电池电压测量点的EODV。确定能量型的C/3额定容量、功率型的1C额定容量,将其作为所有放电电流要求的基准值。在容量衰减计算中也要用到。

4.率和内阻

功率和内阻试验是为了确定动态功率容量,充放电状态下的欧姆阻值以及DUT的OCV。OCV是SOC和从车辆运行实际负载曲线得到的温度的函数。测试过程采用PNGV/ FreedomCar的“混合脉冲功率特性测试”和EUCAR的“内阻、开路电路电压和功率测定试验”的试验内容组合而成。

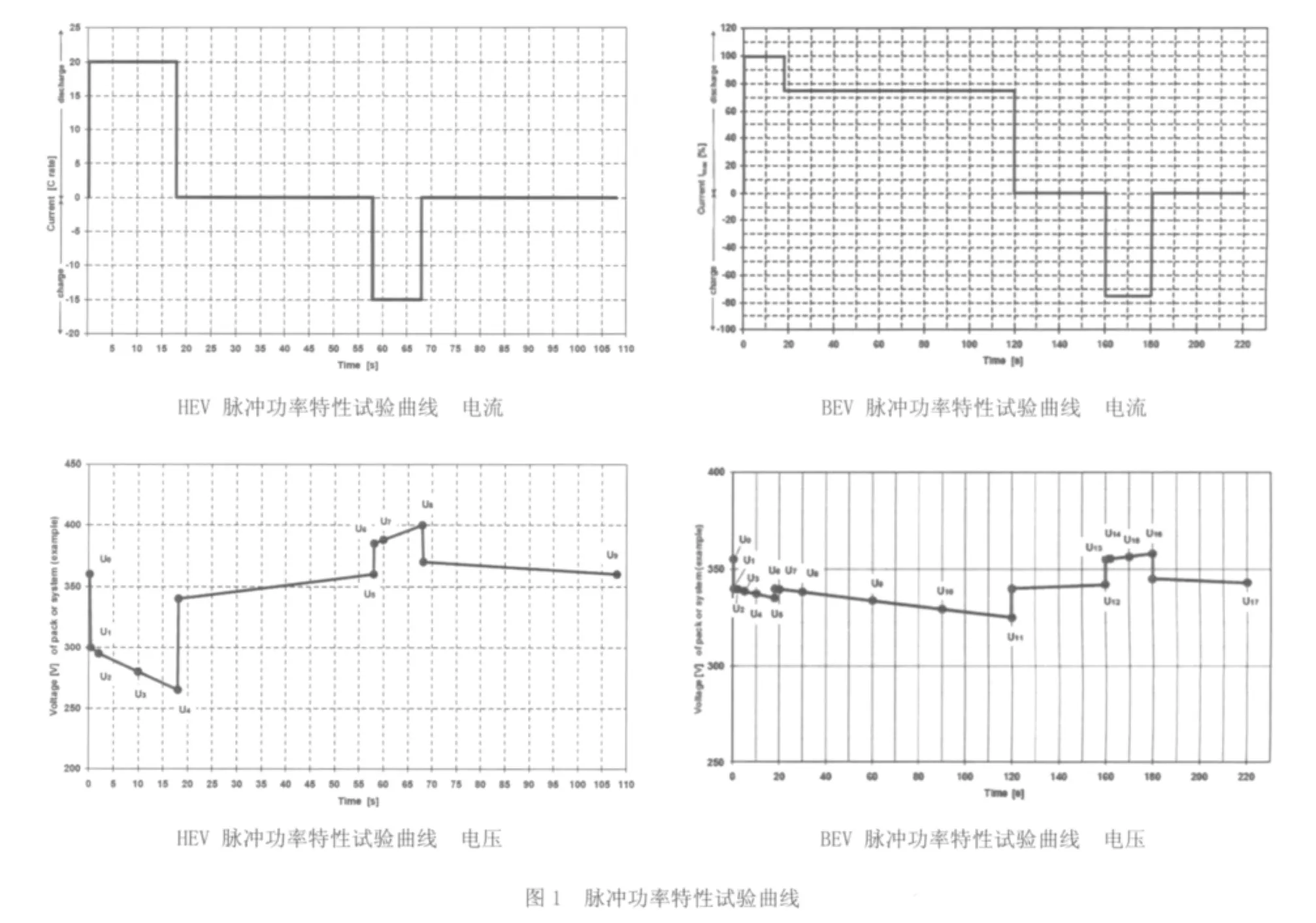

图1示例了两种应用相似的脉冲功率特性试验曲线。通过测得的电压、电流和脉宽可以计算出功率和内阻的试验值。标准给出了在不同温度下按顺序试验的详细步骤、参数和算法。

这个曲线说明了在不同SOC和温度下放电脉冲功率( HEV:0.1s, 2s, 10s, 18s;BEV 增加:18.1s、20s、30s、60s、90s和120s )和再生充电脉冲功率( HEV:0.1s、2s、10s;BEV增加:20s )的能力。试验条款中使用供应商规定的最大额定脉冲放电电流Imax。再生充电脉冲电流需保持恒定且可以按照75%的放电脉冲电流计算得到。

HEV的试验在5种不同温度( 40℃、RT、0℃、-10℃、 -18℃ )下进行,BEV增加:-25℃,为6种。在每个温度下,需分5个步骤(HEV:80%、65%、50%、35%、20%;BEV:90%、70%、50%、35%、20% ) SOC到20% SOC。为了避免DUT深度放电,最后一步才进行20%SOC。DUT电压和电流的采集需要充分采样率,例如10ms,要保证每个步骤至少10个点。

功率和内阻试验应给出:放电功率值和再生功率值,在每个脉冲的功率值和最后长脉冲的功率峰值;充电、放电电阻值,在每个脉冲的电阻值和最后长脉冲的电阻峰值以及总电阻值;开路电压;在RT下测试从第1步到最后一步的偏差;如果由于电压限值要减少充电和放电电流,计算出的内部阻抗值应在条款里和结果里注明。

5.效

5.1.源效率(HEV)

能效测试目的是对混动车功率型应用从充电平衡脉冲曲线中计算出电池系统能量环行效率。首先,试验模拟了在高速上加速或者超车时,驾驶员要求最大动力(最大电池放电功率)。再假定,电池连续不工作40s,在那之后有一个再生制动期10s继续充电。以此作为比较和评价电池系统的一个共同基准。

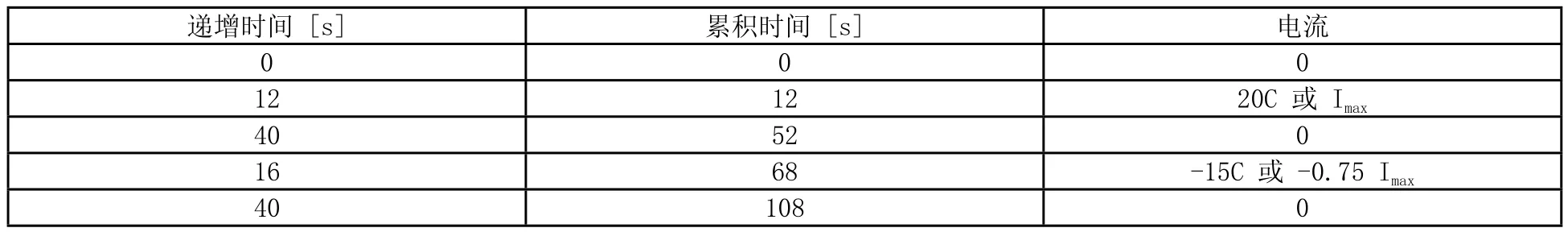

试验条件和环境条件顺序,RT、40℃和0℃;每个温度环境依次用65%、50%和35%等3种不同的SOC;每次功率脉冲试验之前30min时间间隔;保证在温度改变之后有足够的空闲时间达到热平衡。表1给出了能效对电流的特性曲线。

此脉冲序列中是充电平衡的。也就是说续充电容量和之前的放电容量是一样的。假如脉冲过程中存在电压限值和电流降低的问题,那么只能在充电平稳期间进行评估。这在结果里要清楚标明。

表1.效试验曲线

试验过程中数据采集速率≤50ms,记录以下数据:RT、40℃、0℃温度下,65%、50%、35%时的能效。

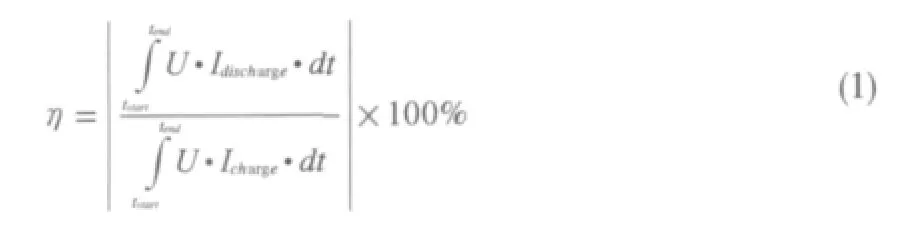

所测值用以评估:放电脉冲能量、充电脉冲能量、测试每次脉冲期间放电/充电电压和电流的能量;并用下面的公式计算能源效率。该数值大约在75%到90%之间,由电池芯的化学物质和电池组/系统组成决定:

能效测试的计算示例:假如300V 6A容量计算出的结果如下:20C,12s放电/充电:0.4Ah;电功率3240KW;再生功率3960KW;SOC6.667%;20C,12s能量输出108Wh;15C,16s能量输入132Wh;能量效率81.8%。这些数值具有在车辆行驶的加速或者提速阶段特征。

5.2.充能效(BEV)

快充能效测量目的在于确定纯电动车在不同快充级别下电池系统运行状况和能效。作为纯电动车能量型应用,电池系统快速充电的能效对于整体车辆效率有着重要影响。这个试验仅适用于电池系统。

快充能效试验条件和环境条件顺序:电池系统依次在RT、0℃和Tmin,在每个温度条件下依次在3种不同快速充电等级(1C、2C、Ic max)下进行试验。热平衡和标准循环后,DUT先进行标准放电,接着下一步以充电电流1C, 2C和 Ic max快速放电。充电状态、最大充电电流Ic max、最低环境试验温度Tmin需满足供应商要求。

试验中不同温度下快速充电(SCH)过程和标准循环(SC)过程都已介绍。快速充电试验和放电试验在达到供应商规定的放电电压限值时终止;试验过程中数据采集率≤ 50 ms。

从放电试验结束的SOC到下个SOC循环以及接下来每个10%SOC增长直到快速放电结束,以及从SOC循环直到放电试验结束到每次增长10%SOC直到快速放电结束,基于标准放电和紧接着的快速充电试验的电压和电流值。用式(1)计算ΔSOC的能效。

记录下列数据:每次放电试验和紧接着的快速充电的电流,电压,DUT温度和环境温度随时间的变化;每次放电试验的放电容量、能量和平均功率;每次放电试验后的充电容量、能量和平均功率;所有放电试验的电池芯电压测试点的EODV;每次标准放电-快速充电试验特定ΔSOC的能量效率。

6.耗

试验仅适用BEV应用的电池系统样品。要测试电池系统长时间不使用时无载SOC损耗,源于车辆长时间不使用,因此电池系统不能充电。存储中SOC的损耗试验目的在于测量电池系统由于长时间存储造成的存储时SOC损耗。这个试验源于供应商将电池系统运输至客户的过程。

空载SOC损耗,可能是寄生或电芯平衡电路本身的动作放电再加上电芯本身固有的自身放电引起的;存储中的SOC损耗,则是自身放电的原因。这通常是暂时的,也可能是由产生永久或者半永久性SOC损耗的其它机制引起。

6.1.载SOC损耗

无载SOC损耗应采用装车状态的电池系统进行测量。为了在空闲时间能够控制必要的电池系统功能,需要给BCU提供必要的辅助电源(如12Vd.c.电源)。使电池系统电池维持内部平衡,并进行定期的BCU唤醒动作。

电池系统的空载SOC损耗将在3个不同空闲阶段和两个不同温度进行测试。通过一个标准循环(SC)调整至各自适合的SOC,然后开路一段试验时间。BCU应能够实现平衡、定期唤醒等控制活动。开路试验阶段后,剩下的SOC在RT下通过HEV用1C(BEV用C/3)放电来确定。试验在温控试验室内给定温度下进行。在给定温度下进行每次循环试验之前,电池处于试验温度条件下至少12h。如果实现了热平衡,即在1h间隔时间内单个电池芯之间的温差小于4K,则这个时间可减少。

试验分为RT(第1试验顺序)和40℃或更高(第2试验顺序)。试验前先进行SC;SC后电池系统保持BEV 100%SOC,HEV用1C放电到80%SOC。如果供应商和用户允许较低SOC,那么在SC之后空闲时间前电池系统可按各自比率放电以调整到允许的SOC;空闲周期依次为48h、168h和720h,其间进行1次SC,HEV需用1C放电到80%SOC。连续测量BCU以及其它电池系统在空闲时间的辅助能量消耗(如12Vd.c.)。试验可以单个DUT依次进行或多个DUT并行进行。试验中达到供应商规定的放电电压限值,所有放电试验终止。

试验应记录:BEV最初100% SOC到剩余的C/3能量和SOC,每次空闲时间后能量损耗和SOC将用占初始100%SOC的百分比的形式表达;HEV最初80% SOC到剩余的1C能量和容量;BCU以及其它电池系统在空闲周期的辅助能量消耗(如12Vd.c.),用Wh表示。用包括3个空闲周期和两个试验温度数据的图表描述剩余容量对空闲周期的变化。

6.2.储中SOC的损耗

存储SOC损耗应在一个完整的,可供装车使用的电池系统进行试验。在储存期间,所有电池系统终端断开连接(如:HV或B类电压连接、LV或A类电压连接和冷却电路)。断开所有服务断开装置。在RT条件下热平衡后,进行SCH;接SC;按1C或C/3比率放电至50%SOC,如果供应商和用户同意,允许更高的SOC值。升到45℃温度环境放置720h;回到RT,稳定后测量存储SOC损耗。试验中如果达到供应商规定的放电电压限值,所有放电试验终止。

BEV应记录从初始SOC到剩余的C/3能量和SOC。空闲时间后能量损耗和SOC将以初始100% SOC的百分比的形式表示。HEV则应记录从初始50%SOC到剩余的1C能量和容量。空闲时间后能量损耗和容量将以初始50% SOC的百分比的形式表示。

7.动功率

7.1.温起动功率(HEV)

在-18℃下测试HEV应用的电池系统的起动功率是低温测试功率。经供需双方协议,也可以用-30℃。

试验在RT条件下,先经热平衡、SCH接SC;将充满电的DUT以1C放电率放电至20%SOC或供应商规定的最小SOC等级 (最小充电状态);环境降到-18℃(或-30℃);再次热平衡;将试验台的电压设置为最小系统放电电压,持续5s,监视功率随时间变化曲线,HV电路开路,10s空闲时间,重复2次,共历时45s;最后回到RT,经热平衡接SCH。数据采样率应≤50ms。试验的结果以图表的方式描述随时间的变化,包括电流、电压和温度值。采集的数据用以计算低温度起动功率。

7.2.温起动功率(HEV)

在50℃下测试HEV应用的电池系统的起动功率是高温测试功率。经供需双方协议,也可以用最大温度。

试验在RT条件下,先经热平衡、SCH接SC;将充满电的DUT以1C放电率放电至20%SOC或供应商规定的最小SOC等级 (最小充电状态);环境升至50℃(按或供应商规定);再次热平衡;将试验台的电压设置为最小系统放电电压,持续5s,监视功率随时间变化曲线,HV电路开路,10s空闲时间,重复2次,共历时45s;最后回到RT,经热平衡接SCH。数据采样率应≤50ms。试验的结果以图表的方式描述随时间的变化,包括电流、电压和温度值。采集的数据用以计算高温度起动功率。

8.述

8.1.于样品随带的要求

应与DUT同时随带递交操作说明以及与试验设备连接的接口部件(例如:连接器、包括致冷的插头)的必要文件;电池系统应能经受规定的试验,即通过BCU中指定的测试模式,且能与试验台之间通过共同的通信总线通讯;作为DUT电池组的子系统,包含用户规定的所有部件,例如,包括机械或电气的连接件。

8.2.于RT试验环境

为了便于试验的操作,与IEC 62660系列标准一样,有大量的试验在“室温(RT)”条件下进行。标准对“室温(RT)”给定的定义是25℃±2 K的温度。就此条件实际上就是仲裁测量的环境条件要求。比普通的试验室和一般测量条件要求要高一个层级。在本试验中,如果确定相对湿度和气压对试验结果没有影响时,可予以忽视。

8.3.间间隔

在两项试验间,为了使受试电池信样品的电化学状态和芯体温度有一个稳定的过程。除非另有规定,每次充电和每次SOC变化之后应有30 min空闲时间。

8.4.品在试验中的温度稳定

对能量型应用,DUT应在试验温度下达到平衡。如果冷却器未激活,在1h内,试验温度和电池芯温度测量点间的温度小于±2 K,可以认为达到温度平衡;

对功率型应用,在每个试验前,DUT应稳定在试验温度下最小12h,如果有BCU,应该关闭。如果DUT达到热稳定状态,那这个时间可以减少。热稳定是指一小时后所有电池芯测试点的温度改变小于4K。

8.5.加时间标注

放电或充电过程中,标准规定至少记录时间、温度、电流和电压值20次。即每隔5%的预计时间,记录一次。在实际采集测量参数的过程中,建议尽量加注时间描述,这样可以较为完整地记录受试电池芯的状态;评估受试电池芯承受试验加载的能力更具说服力。时间加注还应包括在加载变化较小的时段和较长的时间累积。有条件时应对前面所提及的测量参数和曲线绘制附加时间标注。

8.6.品数

样品数应由供需双方协议,或参照有关管规范采用。主要考虑的要素应该是试验项目的组合方案和对失效概率预估,应留有余量。

8.7.验顺序

性能试验顺序一般按照对受试样品的损坏可能和试验周期考虑。对较全项目的试验组合,一般考虑分组并行试验方案。对容量(4章)、功率(5章)和能量(6章)测试后的样品后继用于气候、机械环境试验、非正常条件下工作的试验项目,是合适的。因为此时对样品状态已经有所了解,样品也进入了较为稳定的状态。

8.8.据

本试验项目均未设置合格判据。即使按标准要求,符合试验项目的条件,也应该由试验过程记录和试验前、试验中和后的样品具体状态描述进行报告。因此,要十分注意试验过程的信息采集完整和试验记录的饱满。

[1] 电驱动道路车辆 动力锂离子电池的试验和要求,环境技术(双月)2011第3期;

[2] 电驱动道路车辆 动力锂离子电池系统气候环境试验和要求,环境技术(双月) 2011第4期;

[3] 电驱动道路车辆 动力锂离子电池系统机械环境试验和要求,环境技

术(双月) 2011第5期;

[4] 电驱动道路车辆 动力锂离子电池芯性能试验条件和要求,环境技术(双月) 2012第1期;

[5] ISO/DIS12405-1:2011 Electrically propelled road vehicles —Test specif i cation for lithium-Ion,traction battery systems —Part 1:High power applications

[6] ISO/DIS12405-2:2011 Electrically propelled road vehicles —Test specif i cation for lithium-Ion,traction battery systems Part 2:High energy applications

[7] 道路车辆 电气及电子装备的环境试验和要求,中国标准出版社,卢兆明 著

Electrically Propelled Road Vehicles — Performance Testing Conditions and Requirements for Lithium-Ion Traction Battery Packs and Systems

XIN Long,ZHANG Hong,LU Zhao-ming

(Shanghai Institute of Quality Inspection and Technical Research,Shanghai 200233)

In this paper, the Performance testing Conditions and Requirements for lithium-Ion traction battery packs and systems used in electrically propelled road vehicles are introduced. Combined with national standard transformation process and the laboratory ability test experience,It also made description and explanation of performance testing methods and requirements of energy, capacity, power, resistance, energy efficiency and loss etc.This paper can be the reference material for supplying or demanding parties involved in laboratory related products.

lithium-Ion;traction battery;battery pack;battery system;performance testing;electrically propelled road vehicles,EV

U463.63+3

B

1004-7204(2012)03-0011-07

忻 龙,工程师,安全试验室主任

张 红,全国小型电力变压器、电抗器、电源装置及类似产品标准化技术委员会(SAC/TC418)委员、国家认监委强制性产品认证(CCC认证)技术专家组TC07工作组专家,高级工程师。

卢兆明,全国环境条件与环境试验标准化技术委员会(环标委)机械分技会(SAC/TC8/SC1_IEC/TC104)、全国汽车标准化技术委员会电子与电磁兼容分技委(SAC/TC114/SC29_ISO/TC22/SC3)委员、高级工程师;GB/T 2424.26、GB/T2423系列标准第5、10、15、39、43、48、55、56、57、58、101等部分制修订和ISO16750系列和

ISO 20653标准国标转化制订项目的主要起草人。