太原选煤厂重介系统工艺改造可行性分析

2012-12-12要志军

要志军

(西山煤电集团公司官地矿选煤厂,山西省太原市,030023)

太原选煤厂实施了两期对重介系统的改造工程(原单系统处理能力150万t/a),同时进行了浮选系统的更新改造,浮选精煤脱水采用加压过滤机及精煤快开压滤机改造,改造完成后选煤厂核定生产能力为450万t/a。

1 概况

1.1 存在的问题

太原选煤厂的洗选工艺为不脱泥入洗工艺,重介分选系统的循环介质煤泥含量大,原煤介耗在3 kg/t左右,介耗偏高。重介系统处理能力低,原煤不能全重介洗选。核定生产能力450万t/a,但原重介生产能力仅为300万t/a,必须依靠原有跳汰系统弥补生产能力的不足,降低了洗选效率。粗煤泥回收系统工艺落后,能力不足。

太原选煤厂的粗煤泥采用水力旋流器浓缩分级和高频筛、离心机脱水回收,该系统细泥污染严重,产品灰分比主洗系统约高4%~6%,严重影响了洗选效率和产品质量。

1.2 项目实施的必要性

自两套重介系统投入使用后,入选原煤在400万t/a以上,其中跳汰系统承担了近1/3的生产量,跳汰系统分选效果差导致了销售精煤产品质量波动较大,灰分质量控制较困难,精煤产率低。因此,对重介系统进行扩建改造,增设粗煤泥分选系统,提高精煤产率和产品质量势在必行。

1.3 改造内容和范围

(1)增加原煤脱泥筛,将原煤不脱泥入洗工艺改为脱泥入洗。

(2)增加粗煤泥分选系统,使重介旋流器有效地分选1.5~0.25mm粒度级的粗煤泥。

(3)进行重介系统扩能改造,达到原煤全重介入洗。

1.4 煤源和煤质

太原选煤厂入洗原煤主要是杜儿坪矿、西铭矿的2#、3#低硫瘦煤和8#高硫贫瘦煤,其中原煤中1.5~0.25mm含量达24.96%,精煤灰分10.0%,精煤理论产率85.58%,理论分选密度1.905g/cm3,±0.1含量14.65%,可选性为中等可选,见图1。

图1 1.5~0.25mm粒度级原煤可选性曲线

2 选煤工艺的制定

2.1 原煤入洗工艺选择

太原选煤厂目前的主选设备为三产品重介旋流器,按选前原煤准备可分为脱泥入洗和不脱泥入洗两种工艺。

脱泥入洗工艺的优势在于工艺成熟,分选精度及分选效率高、分选效果好,因为分选介质中非磁性物含量小,脱介筛脱介效果好,可有效降低粒度差异对重力分选效果的不利影响,重介系统稳定性好,便于生产管理,降低脱介环节设备负荷,介耗降低了0.8~1.5kg/t,达到节能降耗的目的;劣势在传统的脱泥工艺入洗粒度下限最低只能控制到0.5mm。

不脱泥入洗工艺的优势为原煤全粒级进入重介分选系统,可充分发挥重介旋流器分选下限低的优势,减轻浮选系统的负荷,减少了脱泥工艺的环节;劣势为分选精度及分选效率相对较低,分选效果相对较差,煤泥全部进入介质系统,脱介工艺环节负荷大,脱介困难、效果差、介耗高。

从以上分析可以看出,脱泥分选虽然增加了脱泥工艺环节设备,但可以大大改善脱介工艺环节的工况,提高系统分选效率,改善生产管理,节能降耗,降低生产成本。根据太原选煤厂目前的生产状况和煤质资料分析,选择原煤脱泥入洗工艺。

2.2 粗煤泥分选工艺选择

通过对粗煤泥分选设备的比较和对太原选煤厂的煤质分析,采用TBS分选机进行粗煤泥分选可以获得较好的分选效果。

2.3 最终工艺

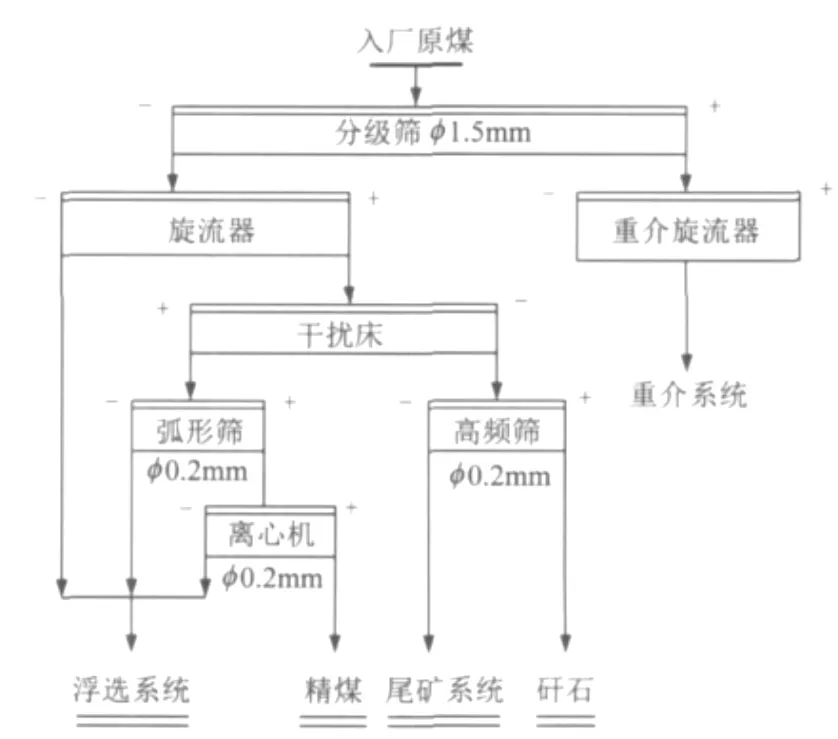

改造后的原煤洗选工艺为脱泥入洗,采用重介+粗煤泥分选+浮选联合流程。原煤粒度50~1.5 mm采用无压三产品重介旋流器分选;原煤粒度1.5~0.25mm采用粗煤泥系统TBS分选;原煤粒度0.25~0mm采用浮选。

3 改造方案

3.1 工艺流程

原煤经准备系统处理后,先进入脱泥筛脱泥,筛上物料进入重介系统分选,筛下物料进入分级旋流器分级,旋流器溢流进入浮选系统分选,底流进入TBS粗煤泥系统分选。TBS溢流经弧形筛-高频筛-离心机脱水后,产品进入精煤输送系统,TBS尾煤进尾煤回收系统,工艺流程见图2。

图2 TBS分选工艺流程

3.2 改造方案的比较和选择

重介系统扩能改造有2种方案。

(1)方案一。对现有的重介一期和二期系统进行扩能改造。

(2)方案二。拆除跳汰1、2、3套系统,安装1套生产能力为200万t/a的重介系统。

增加的重介系统在原有跳汰厂房进行,由于该厂房钢结构已运行52a,且厂房层高较低,经咨询相关土建专家,改造时土建钢结构加固方案难以确定,投入费用无法估计,所以改造方案采用方案一,对现有重介系统进行工艺改造。

3.3 主要设备选型

根据煤质资料分析并考虑煤质变化,粗煤泥量取原煤量的25%,入洗量按450万t/a计算,入料量853t/h,粗煤泥量214t/h。

(1)原煤脱泥筛。采用新型香蕉型直线等厚筛,该筛子属于重型筛分设备,筛面由几段不同倾角组成,实现物料等厚筛分,有极高的筛分效率和处理能力。脱泥筛选用3661型香蕉筛,共2台,单台处理量550t/h(取k=1.2),处理量可达1000t/h,完全满足入料量853t/h的要求。

(2)粗煤泥分选机。选择使用TBS粗煤泥分选机,根据对太原选煤厂的煤质分析,将TBS粒度分选范围设定为1.5~0.25mm粒度级,TBS分选机选用XGR3600型,共3台,单台处理量140 t/h(取k=1.5)。

(3)三产品重介旋流器。将目前使用的三产品重介旋流器3GDMC1200/850更换为型号为3GDMC1400/1100的重介旋流器,处理量由原来的300~350t/h增加为350~400t/h,两套系统处理量可达700~800t/h,其中需重介系统处理量为639t/h,完全满足现有生产能力853t/h的要求。

3.4 工艺布置

(1)原煤脱泥环节改造。原煤准备系统不变,将脱泥筛安装在主洗楼+20.25m和+23.50m层的314原煤刮板输送机的机头和机尾出料点下,并对现有的重介一期和二期的缓冲仓进行改造,使之适合脱泥入洗改造工艺。

(2)粗煤泥分选系统改造。在主洗楼的原粗煤泥回收系统中进行,将分级旋流器安装在+26.70 m,TBS分选机安装在+20.25m平面,弧形筛、高频筛、离心机安装位置不变,只进行设备更新。

(3)重介扩能系统改造。将重介一期和二期系统原工艺及设备布置不变,只进行设备更新,三产品旋流器选型由3GDM1200/850更换为3GDM1400/1100,还安装在原来的位置,安装空间足够。

4 经济效益及投资回收分析

4.1 经济效益

原煤经脱泥工艺改造后,进入重介的入料量减少了约25%,重介介耗水平可降低到1.5kg/t以下,介质消耗预计降低50%以上,重介生产成本大大降低。

按原重介入选300万t、介耗为3kg/t的原煤计算,改造前介质消耗为9000t,改造后介质消耗为5062t,节约介质费用512万元。

干扰床分选工艺对+0.25mm以上煤泥都有较好的分选效果,大大降低了浮选入浮量,提高了浮选效果。

系统改造后,全重介脱泥入洗生产能力提高到450万t/a以上,按重介比跳汰洗煤提高精煤产率0.86%、精煤价格991元(不含税,2011年实际销售价格)计算,扣除副产品收入(洗混煤200元/t)减少,可增加销售收入3061万元。如果计算介质节约的512万元,改造后可增加经济效益3573万元/a。

4.2 投资回收

太原选煤厂实施原煤脱泥入洗、粗煤泥分选系统、重介扩能改造,所需投资:设备购置2102.8万元,材料及安装247.88万元,设备拆除84.12万元,土建26.94万元,其他140.47万元,集中控制128.94万元,生产监控209.83万元,不可预见费208.18万元,总计3149.16万元。根据整个项目的投资和全年效益,不到1年静态投资就能收回。

5 结语

针对太原选煤厂原重介工艺存在的介质消耗高、粗煤泥无法实现全部分选以及现有重介系统处理能力无法满足处理450万t/a原煤的实际状况,在对粗煤泥分选工艺、设备原理优缺点分析的基础上,提出了在无压三产品中介旋流器之前增加脱泥环节,采用基于TBS的工艺与设备进行分选的工艺改造思路。该方案实施后,可为选煤厂带来良好的经济效益。

[1] 张志文.TBS干扰床及其在粗煤泥分选中的应用[J].中国煤炭,2006(12)

[2] 祁泽民,符东旭,刘文礼,陈素凤,孟海生.选煤工艺的新突破—粗煤泥分选机[J].中国煤炭,2008(7)

[3] 吴明有,李延锋,冉进财,张文军.粗煤泥的分选及其对选煤工艺的影响[J].选煤技术,2009(4)