2500型压裂车副车架拓扑优化及分析

2012-12-08吴汉川肖文生杨本灵牛文录

吴汉川,刘 健,庞 罕,肖文生,杨本灵,牛文录

(1.中国石化集团江汉石油管理局第四石油机械厂,湖北荆州434023;2.中国石油大学(华东)机电工程学院,山东青岛266555;3.甘肃蓝科石化高新装备有限公司,兰州730070) *

2500型压裂车副车架拓扑优化及分析

吴汉川1,刘 健2,庞 罕2,肖文生2,杨本灵3,牛文录3

(1.中国石化集团江汉石油管理局第四石油机械厂,湖北荆州434023;2.中国石油大学(华东)机电工程学院,山东青岛266555;3.甘肃蓝科石化高新装备有限公司,兰州730070)*

压裂车副车架是连接车辆底盘和安装设备的重要部件,承受压、扭及弯曲等载荷,需要足够的刚度和强度。在分析拓扑优化方法的基础上,利用变密度法对2500型压裂车副车架进行拓扑优化分析,得到副车架横梁的形式和布置位置,改进了副车架的设计方案。2种设计方案的强度对比分析结果表明:在横梁数量减少的情况下,副车架的承载能力提高了10.1%。

压裂车;副车架;拓扑优化

随着国内对煤层气、页岩气资源的开采以及原有油气田挖潜增产措施的不断推进,大型数控压裂车在各大油田得到广泛应用。压裂车需经常行驶于越野无路地带,且自重较大(例如2500型压裂车总质量达45t),对压裂车车架的强刚度和疲劳寿命提出了较高的要求[1-3]。同时,为了满足压裂车的行驶动力性以及降低燃油消耗与排放的需要,要求在不发生断裂和疲劳失效的前提下优化车架各构件的结构形式和布局,以提高车架强度并减轻质量。由于压裂车采用的二类底盘已配置原厂主车架,因此本文仅对2500型压裂车副车架的性能进行结构分析和拓扑优化。

1 拓扑优化理论及方法

拓扑优化是在确定的连续区域内寻求结构内部非实体区域的位置和数量的最佳配置,以确保构件布局及节点联结方式最优化,使结构在给定载荷及约束的情况下,其性能指标达到最优[4-6]。连续体结构拓扑优化常用的方法有变厚度法、均匀化法以及变密度法等。变密度法以连续变量密度函数的形式表达单元相对密度与材料弹性模量之间的对应关系。该方法假设材料的物理常数和材料密度之间存在对应关系,程序实现简单,计算效率高[7-8]。变密度法数学模型为

式中,ηi为单元密度(单位体积的质量),kg/mm3;ui为结构位移,mm;、fi、ti分别为作用在初始结构上的体积力和面积力,N;m0为给定初始结构材料质量的上限,kg;m*、Δ分别为优化时指定去除材料的质量或去除质量的百分比;K、δ和F分别是刚度、位移和载荷矩阵。

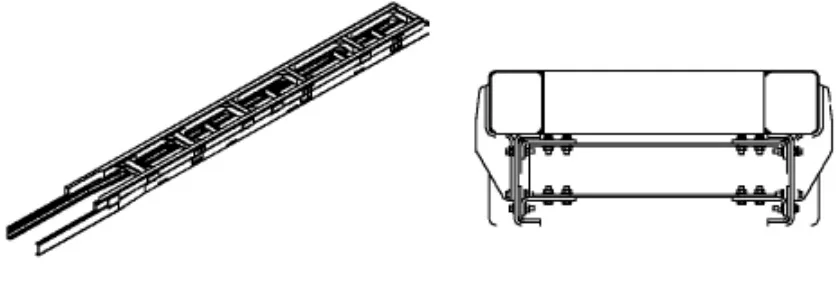

2 主副车架连接模型

2500型压裂车选用“Mercedes-Benz”ACTROS 4150 8×8底盘。该底盘的主车架采用边梁式车架,2根纵梁中间通过横梁连接;副车架通过止推板与主车架连接在一起,其连接形式如图1所示。

图1 主车架与副车架连接模型

3 副车架拓扑结构优化

3.1 基结构的建立

建立车架的结构拓扑优化模型首先应选择合适的基结构形式(所谓基结构就是优化开始前选定的初始结构)。由于副车架由纵梁和若干横梁等构成,所以选取了与副车架外缘尺寸相等的长9 475mm、宽900mm、厚度为200mm的薄板作为拓扑优化的基结构。

考虑到主、副车架连接时由纵梁主要承担载荷,故将左右纵梁区域设定为非优化区域,且副车架末端安装大泵,故也设为非优化区域。副车架拓扑优化的基结构形式如图2所示,其中黑色区域为非优化区域,白色为优化区域。由图2可知,副车架结构拓扑优化实际是为了确定合理的横梁布局和尺寸。

图2 拓扑优化基本结构

3.2 边界条件设定

1) 位移边界条件 主、副车架通过连接板固定,在连接位置对自由度进行完全约束。位移边界的设定如图3所示。

图3 边界条件设定

2) 载荷边界条件 通过反复计算比较,安装设备的固定装置对副车架的影响甚微,因此可忽略固定装置对分析结果的影响,故根据安装设备的质量分布和在车架上的位置将载荷直接施加在副车架的上表面对应位置。

3.3 优化结果及车架改进设计

利用ANSYS拓扑优化模块,选用OC优化计算方法,优化迭代的收敛误差设定为0.000 1,优化迭代次数指定为10次[9],将减少体积的50%作为优化目标。最终得到的优化后单元结果如图4所示,其中黑色部分为有材料区域,其他部分为可去除材料区域。

图4 拓扑优化单元结果

根据优化结果,通过查询不可去除材料的边界可确定副车架横梁的形式和位置。图5为根据优化结果对副车架做的改进方案,图6为原副车架结构设计形式。

图5 改进后的副车架结构方案

图6 原副车架结构设计方案

4 2种方案的对比分析

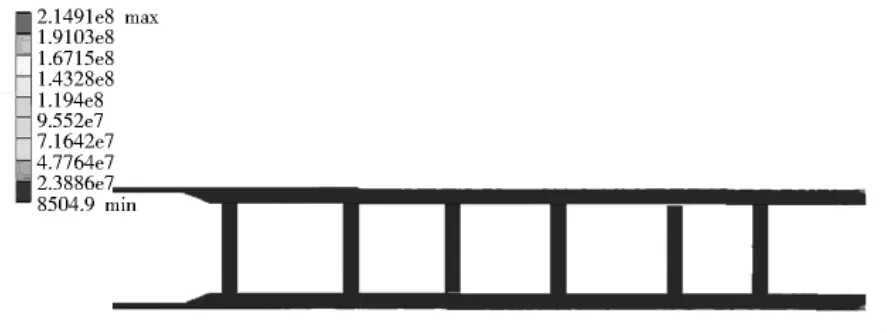

为了验证额定工况下改进后副车架的强度性能指标,本文对副车架2种设计方案的强度性能进行对比分析。图7为原设计方案的副车架应力分布云图,最大应力为214.9MPa。图8为改进机构的副车架应力分布云图,最大应力为193.2MPa。

图7 优化后的副车架应力分布云图

图8 原车架应力分析云图

5 结语

本文利用拓扑优化设计方法对副车架的布置形式进行了拓扑优化设计,改进了横梁的位置和形式,减少了横梁的数量。通过对原方案和改进后设计方案的强度分析发现:在质量减少的情况下,副车架的整体强度反而提高了10.1%。由此可见,拓扑优化技术可在保证车辆强度满足工况要求的前提下有效减轻底盘质量,提高了车辆的燃油经济性、承载能力和地面通过能力,对提高压裂车的越野能力和使用寿命具有重要的工程应用价值。

[1] 李美求,周思柱,李 宁,等.五缸压裂泵曲轴载荷计算及疲劳寿命分析[J].石油矿场机械,2009,38(1):41-44.

[2] 李庆海,侯金龙,成艳红,等.YLC-700I型压裂车离合器输出装置故障分析及改进[J].石油矿场机械,2008,37(7):85-87.

[3] 翟惠宁,吕茂岩,刘文涛,等.YLC70环保型酸化压裂车改造[J].石油矿场机械,2007,36(10):90-92.

[4] 郑 翔,龚俊杰,方开荣,等.抽油机驴头的拓扑优化设计[J].石油矿场机械,2005,34(3):33-35.

[5] 王显会,许 刚,李守成,等.特种车辆车架结构拓扑优化设计研究[J].兵工学报,2007,28(8):903-908.

[6] 潘 锋,朱 平,孟 瑾.微型货车车架的拓扑优化设计[J].机械设计与研究,2008,24(2):87-90.

[7] 范文杰,范子杰,桂良进,等.多工况下客车车架结构多刚度拓扑优化设计研究[J].汽车工程,2008,20(6):531-533.

[8] 龙 凯,覃文洁,左正兴.基于拓扑优化方法的牵引车车架优化设计[J].机械设计,2007,24(6):52-54.

[9] 董志明,潘艳君.混凝土搅拌运输车副车架的受力分析及结构优化[J].专用汽车,2008,47(3):47-49.

Layout Optimization and Analysis of Sub-frame of 2500Fracturing Truck

WU Han-chuan1,LIU Jian2,PANG Han2,XIAO Wen-sheng2,YANG Ben-ling3,NIU Wen-lu3

(1.No.4 Petroleum Machinery Plant,Jianghan Petroleum Administration Bureau of SINOPEC,Jingzhou434023,China;2.College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266555,China;3.Lanpec Technologies Limited,Lanzhou730070,China)

Sub-frame of 2 500fracturing truck is an important component,which connects chassis and the vehicle equipment.Because of bearing tension,torsion and bending loads,the enough rigidity and intensity are necessary for chassis design.After analysis the topology optimization method,the variable density method is employed to analyze the propertyofthesubframeandthelayout and the location of the sub-frame is determined.Design of the sub-frame is improved.The result of the design presented in this paper shows that the carrying capacity of sub-frame is improved 10.1%with the number of cross-member decreasing.

fracturing truck;sub-frame;topology optimization

1001-3482(2012)03-0018-03

TE934.2

A

2011-09-22

国家高技术研究发展计划(863计划)项目“2 500hp大型数控成套压裂装备研制”(2009AA063601)

吴汉川(1960-),男,湖北黄陂人,高级工程师,主要从事石油机械设备的研究,E-mail:wuhanchuan@vip.sina.com。