ZSK型挤压造粒机组设备布置设计探讨

2012-12-08卢新军中国石化集团宁波工程有限公司宁波315103

卢新军 中国石化集团宁波工程有限公司 宁波 315103

ZSK型挤压造粒机组设备布置设计探讨

卢新军*中国石化集团宁波工程有限公司 宁波 315103

结合工艺流程和工程设计经验,阐述ZSK型挤压造粒机组在设备布置设计中的要点。

挤压造粒机组布置

挤压造粒机组是聚乙烯装置中最大、最复杂的机组设备,投资大、设计及供货周期长,对聚乙烯装置的最终产品——树脂颗粒的质量有着直接而重要的影响。随着聚乙烯装置生产规模的大型化,对挤压造粒机组的技术要求也越来越高。目前大型挤压机组以德国WP、日本的神户制钢(KOBLE)和日本的日钢(JSW)三家公司为主,市场相对垄断。德国WP生产的ZSK型挤压造粒机组相对其它机型价格较高,而其具有操作稳定、能耗低、物料适应范围广、物料停留时间短等优点,仍有不少用户选择。本文以某450kt/a线性低密度聚乙烯(LLDPE)装置中,ZSK型挤压机组为例,总结该挤压造粒机组在设备布置设计中的一些经验,希望对今后的工作有所借鉴。

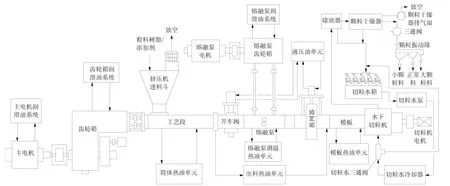

1 挤压造粒机组的工艺流程简述

挤压造粒机组的工艺流程见图1。

图1 ZSK型挤压机组工艺流程

脱气后的粉料树脂和添加剂按一定比例混合后,经挤压机进料斗送至工艺段,工艺段筒体通过热油加热,并由双螺杆对物料进行机械剪切、捏合、混炼,使物料变成熔融流体后送至开车阀,经熔融泵加压后通过换网器滤出杂质,再经模板的模孔挤出,由切粒机水下造粒,切出的粒子由切粒水带至除块器除去大块物料,并对物料和水进行分离,再经颗粒干燥器干燥后送至颗粒振动筛,除去颗粒物料后经风送系统送掺混系统。经除块器和干燥器分离的切粒水经过滤后返回切粒水箱循环使用。

2 设备布置

挤压造粒机组一般与树脂脱气系统、添加剂系统、风送系统同框架布置,由上至下依次为树脂脱气系统、添加剂系统和挤压造粒机组,风送系统分散布置。在布置挤压造粒机组时,应重点注意以下几个方面。

2.1挤压机进料斗的布置

(1)确定挤压机进料斗位置。在挤压机组中,仅有挤压机进料斗与上游设备在布置上有直接关联,因此在挤压机组布置时,先确定挤压机进料斗的位置,进而确定挤压机组的位置。树脂脱气系统和添加剂系统的物料依靠重力流输送,因此在确定挤压机进料斗位置时,应与上游设备统筹考虑,尽量使添加剂系统的设备布置在同一跨度内,减小树脂/添加剂输送机的轴向尺寸,延长使用寿命。同时应满足进料管道布置的工艺要求和自身的操作检修要求。例如在该450kt/a LLDPE装置中,挤压机进料斗进料管线要尽量短(小于5m),管线坡度为50~70°,水平或垂直管段长度小于500mm,为便于检修树脂/添加剂输送机,该管线上还需设约1m长的可拆卸短管。另外,挤压机进料斗上部排气口带有过滤器,需要进料斗上部有600mm的检修净空。

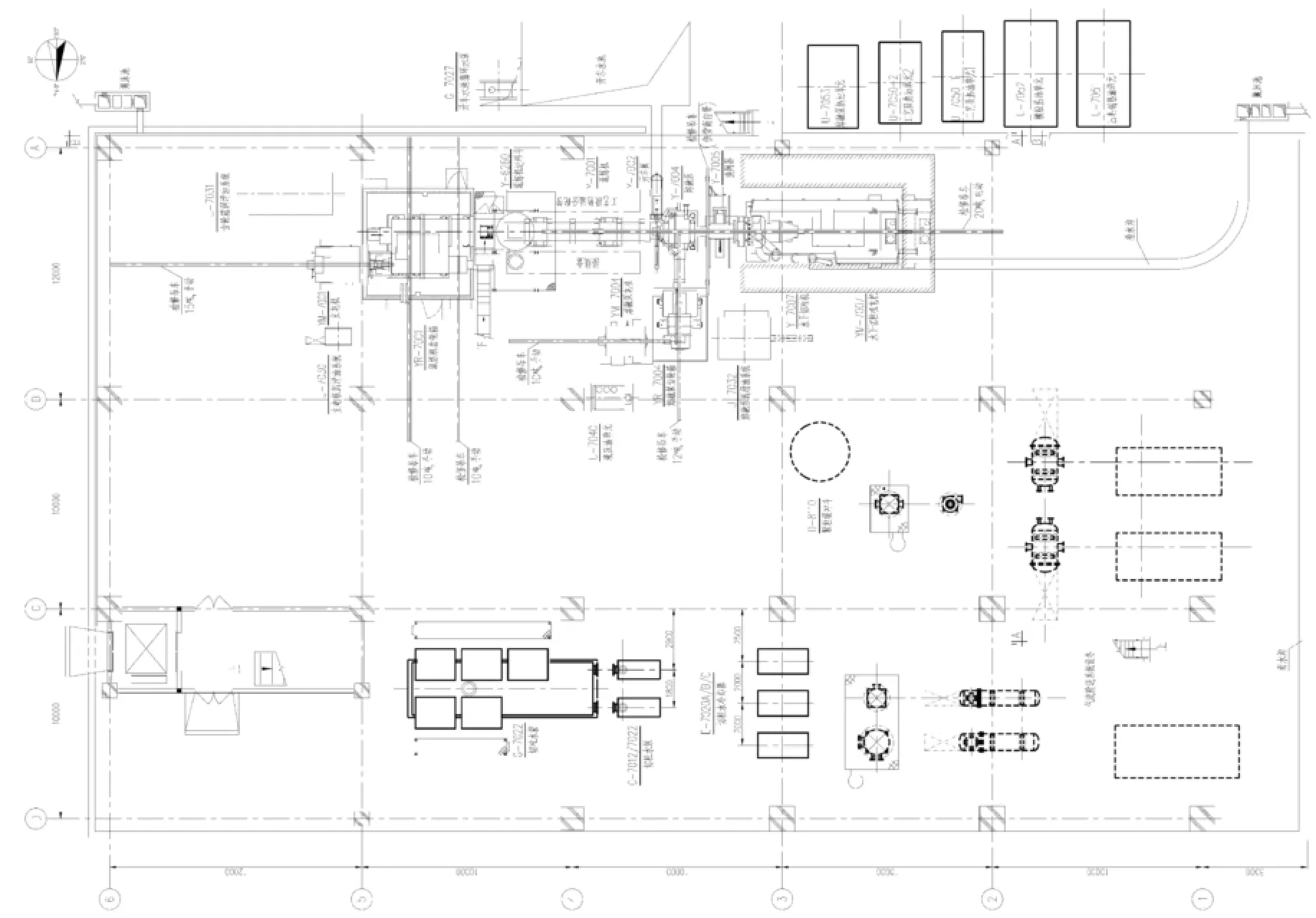

(2)挤压机进料斗平台的设置。ZSK型挤压机配套的进料斗虽然依靠挤压机本体承重,但还需要对进料斗设置导向框架,进料斗的平台应依靠导向框架设置。为了避免影响挤压机的操作检修,一般进料斗导向框架不在地面生根,而是倒吊在二层平台的梁底。同理,进料斗平台的梯子也可以在二层平台开孔,设置向下的斜梯,不影响地面挤压机组的操作检修。见图2、图3。

图2 挤压机组平面布置图(EL±0.000~EL.10000)

2.2 挤压机组厂房尺寸确定

挤压机组厂房的长度和宽度主要由挤压机组本身决定,相关条件是机组本身附加单元的布置及检修要求,机组周边的排水沟及电缆沟条件。需要重点考虑的是挤压机组厂房高度,确定这层厂房高度主要考虑的因素:

(1)挤压机缓冲料斗的高度以及缓冲料斗本体所带过滤器的检修空间(如果缓冲料斗带有过滤器)。

(2)单轨吊车检修挤压机部件时需要的最小起吊高度。

(3)检修吊车自身及轨道的高度,尤其是电动吊车的高度。由于装置越来越大型化,挤压机需检修的部件重量及检修吊车的吨位也相应增加,原来设置手动吊车就满足检修需求的地方,现在需设置电动吊车,而电动吊车的尺寸远大于手动吊车的尺寸。例如在该450kt/a LLDPE装置中,依据最大检修部件重量选用20t电动单轨吊车本体高度为3385mm,而手动吊车的本体高度仅500mm左右。

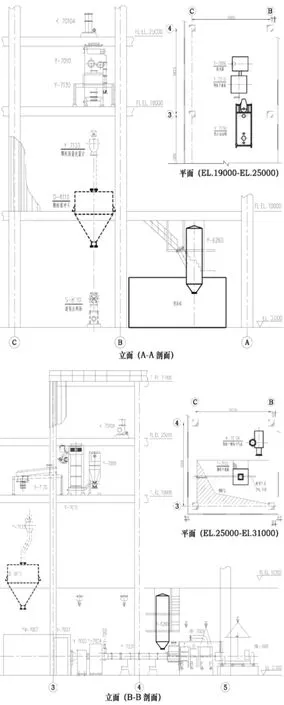

图3 挤压组立面及局部平面布置图

(4)挤压造粒框架梁的高度。因为挤压造粒框架为混凝土框架,具有梁高、柱大的特点,例如在该装置中,挤压机组上方的主梁高度为1300mm。

(5)主要物料管线的布置。计算这层厂房最低高度为厂房地坪高度、吊车最低起吊高度、吊车自身高度、吊车轨道自身高度、吊车轨道顶距梁底的距离(轨道上方可能布置管道)、梁高之和。每台吊车都计算,以计算结果最大的高度值为准,然后再用挤压机进料斗所需的高度进行校正,取二者中的较大值。该装置按上述计算原则计算,圆整后的层高为10m。

2.3 挤压机组检修吊车的布置

由于挤压机组的管线密集,需检修的部件较多,同时桥式吊车的设置无法满足设备布置、管道布置、检修区域的设置要求,因此需要设置多台单轨吊车。密集布置的吊车又给管道布置造成了很大的麻烦,吊车的布置应主要考虑以下几个因素:

(1)吊车布置总体上应遵循挤压机供货商提供的建议布置,不应有大的改动,只能根据实际情况微调。当挤压机供货商的建议布置与管道布置有冲突时,应及时与挤压机供货商沟通,调整方案应得到他们的确认。

(2)吊车的布置应避免相互之间的影响。尤其是呈“T”型布置的吊车之间,应注意吊车轨道是否与相邻轨道间距过小,影响相邻的吊车运行。

(3)ZSK型挤压机组在检修吊车中,工艺段及切粒机的检修吊车和熔融泵及熔融泵齿轮箱的检修吊车呈“十字”交叉布置,熔融泵及熔融泵齿轮箱的检修吊车因为检修荷载相对小,应布置在上方,且在工艺段和切粒机的检修吊车两侧应各安装一个葫芦。

值得注意是:图2和图3设置的吊车仅限于日常的检修和维修,无法满足挤压机整个大部件的吊装,这需要在设计文件中注明,避免因超载造成损失。例如图2中熔融泵齿轮箱上方吊车,只能起吊熔融泵的盖子、轴、支座、连接器和熔融泵齿轮箱的盖子、轴、支座、连接器、齿轮,不能起吊整个熔融泵或整个熔融泵齿轮箱。

2.4 热油单元的布置

(1)挤压机热油单元应布置在爆炸危险区域之外。与挤压机组同框架布置的添加剂系统和挤压机热油单元没有布置在同一层,而且是布置在厂房内,因此在爆炸危险性方面对挤压机热油单元的布置不存在影响,需要注意的是布置在挤压造粒框架周边的其它工段对挤压机热油单元布置的影响。例如该装置中,挤压造粒框架与反应框架分别布置在管廊两侧,在以反应器为释放源划分爆炸危险性区域时,把挤压机热油单元覆盖到了附加2区内,为了满足挤压机供货商对热油单元与挤压机之间的间距要求,不方便调整热油单元的位置,因此需要把热油单元的基础从高出地面200mm加高到600mm。

(2)挤压机热油单元的布置还需根据现场的具体情况而定,虽然挤压机热油单元距离挤压机越近,对生产越有利,但由于现场具体条件限制,很多情况下还是布置在挤压造粒框架之外。如果建厂地区自然条件温和,可以露天布置,在多雨的地区,若热油单元中的电机不具备防雨功能,则必须增设防雨棚;如果自然条件恶劣,寒冷且多风沙地区则宜布置在封闭厂房内,且应考虑热油单元的吊装检修。

2.5 除块器、干燥器的布置

在进行设备布置时,应尽量降低除块器、干燥器的标高。二者的标高与从挤压机进入除块器的切粒水管线的高差有关,而这根切粒水管线的高差关系到切粒水电机的功率。所以在切粒水管线的配管设计时,应尽量减小高差与弯头数量,防止因管线阻力降过大造成颗粒沉降而堵塞管线,与此同时可以降低切粒水电机功率、节省投资和操作费用。另外在设备布置基本确定后,应将除块器、干燥器的标高和切粒水管线的单线图发给挤压机供货商予以确认,尤其当布置的除块器、干燥器的标高与供货商建议的标高不一致时,这一点特别重要。在该装置中,从干燥器出来的树脂颗粒依次流经颗粒振动筛、颗粒质量流量计、颗粒缓冲斗、旋转加料器后,风送至下游掺混系统。由于从干燥器到旋转加料器物料依靠重力流输送,因此这些设备应在满足工艺要求的前提下,从高到低依次布置,同时兼顾同层其它设备的布置,除块器和干燥器的标高由此确定。颗粒干燥器与添加剂系统的缓冲料斗布置在同一层,由于颗粒干燥器需从上方进行检修,上方要设置检修用单轨吊车,再加上颗粒干燥器自身的高度较高,因此层高就比布置在同一层的其它设备高很多,仅仅因为颗粒干燥器这一台设备而提高这层框架的层高很不经济,因此一般在颗粒干燥器的上方楼板开检修孔,把颗粒干燥器的检修吊车设置在框架的上一层,具体见图3。

2.6 切粒水箱收集槽的布置

在与ZSK型挤压机组配套的切粒水箱中,切粒水箱上方设置五个过滤器,每个过滤器下方需放置一辆小推车,用于接收过滤器排放出来的少量水和PE残粒。由于需放置的小推车过多,很难合理放置,过滤器排放水和PE残粒不能完全排入小推车,造成切粒水箱附近的地面积水。在该装置中,经过与挤压机供货商沟通,在切粒水箱过滤器的下方沿切粒水箱外壁做一个收集槽,收集槽具有一定的坡度,将五个过滤器的排放物汇聚到一起,在收集槽低点底部焊接一个薄钢管,排放物排入下方小车中,这样只需一辆小车,既方便管理又节省地面空间。

3 结语

在ZSK型挤压造粒机组的设备布置设计中,挤压机进料斗、检修吊车、除块器和颗粒干燥器、热油单元及该层厂房高度应重点关注,机组与同框架布置的其它单元既相互联系又相互制约,在满足挤压造粒机组布置设计要求的同时,要在设计过程中对整个框架进行总体考虑,使设计方案真正做到布置紧凑、运行稳定、占地适宜、投资合理、操作及检修方便。

1 赵晶.大型聚烯烃装置挤压造粒机组的选择[J].石油化工设备技术,2008,29(1):39-42.

2 王昊.聚乙烯装置改扩建挤压造粒设备布置的优化[J].石油化工设计,2004,21(4):61-64.

3 林涤非.聚丙烯挤压造粒工段设备布置和配管设计[J].河南化工,2002(7):38.

By combination of process flow and engineering design experience,elaborate the key points of equipment layout design of ZSK type extrusion pelletizing unit for the design personnel's reference.

Study of Equipment Layout Design of ZSK Type Extrusion Pelletizing Unit

Lu Xinjun

(Sinopec Ningbo Engineering Company Limited,Ningbo 315103)

extrusion pelletizingunitlayout

*卢新军:工程师。2002年毕业于郑州大学化工学院化学工程专业。一直从事管道设计工作。联系电话:(0574)87975345,E-mail: luxinjun.snec@sinopec.com。

(修稿回稿2012-01-13)