含圆孔有限厚度板的三维弹塑性分析

2012-12-08胡天翼邱明星西安交通大学

□胡天翼 □刘 宁 □邱明星(西安交通大学)

1.前言

含圆孔平板在自身受力时出现的应力集中问题是工程中普遍存在的问题,其平面模型是弹性力学中的经典模型,已有了精确的解析。与平面问题相比,考虑了厚度效应和三维尺寸效应的三维分析更加符合工程实际,因此也更具有指导意义;同时伴随受力增加材料进入弹塑性状态时,也会出现许多弹性状态下不具有的特性。然而由于三维状态下的带孔板不仅在圆孔周围存在应力集中,同时还存在复杂的三维效应区,应力结构十分复杂,应力集中与平面状态有着本质不同;加之构件塑性区的不断增大还会导致圆孔周围应力集中的重新分布,亦与弹性状态有着显著差别,讨论起来十分繁琐。因此目前对带圆孔板的研究主要集中于对构件进行弹性分析;或假定平板厚度足够小,使各项参数能够在厚度方向均匀分布。朱晓东等对不同尺寸含圆孔板的应力集中情况作了横向对比,但其结果只适用于处在弹性阶段的材料。

文章通过对含圆孔平板的三维有限元计算,研究了构件处于弹塑性阶段时三维应力场的分布,分析了弹塑性状态下应力集中的大小和位置与材料尺寸、受力之间的关系,同时还描述了弹塑性状态下圆孔附近三维应力的约束程度。文章主要选取试样厚度作为变量,来对比三维试样与二维试样、弹塑性分析与弹性分析之间的异同。

2.分析参数的定义和有限元模型介绍

2.1 分析参数的定义

在物体几何形状或载荷发生突变的地方,会出现随着远离突变点而迅速衰减的局部高应力,这种现象称为应力集中。通常用应力集中系数

来表示其严重程度,式中σmax为最大局部应力,为不考虑局部效应时的计算应力,称为名义应力。由于局部高应力是引起疲劳裂纹或脆性断裂的根源,所以确切的应力集中数据对构件和机械设计至关重要。

为了更清楚地描述有限厚度板圆孔边缘附近应力场的三维特性以及离面应力的影响,引入一个约束参数来描述沿厚度的应力分布情况,即离面约束系数

式中:σxx、σyy、σzz分别为 x、y、z方向的正应力。在弹性阶段Tz介于0和之间,Tz=0和Tz=ν分别对应于平面应力和平面应变状态,ν为材料的泊松比。

2.2 有限元分析模型

由前所述,三维弹塑性状态应力结构十分复杂,因此模型计算借助大型有限元计算软件ANSYS-10.0完成。选取1/8试样,坐标原点位于板厚中面圆心,在试样长度、宽度、厚度中面加载对称约束,圆孔远端沿y方向加载大小为N的均匀拉应力。圆孔的半径r=10mm,板的长度 2L=400mm,宽度 2W=200mm(当 r/W<5时,可近似认为圆孔很小,试样为无限大),厚度为2B,如图1所示:

图1 模型的网格划分图

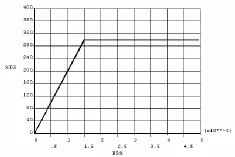

在分析中,采用8节点三维实体单元,沿试样的1/2厚度处取15层单元,每层单元的厚度从板的厚度中面到表面逐渐减小,间距比率取0.1。在每一单元层的圆孔周围画出三倍半径大小的细化区,采用映射划分(应力集中和塑性区主要出现在三倍半径范围以内),三倍半径以外区域单元尺寸较大(经实测将二维平板照此方式划分网格,计算结果能很好地符合解析解,误差在1%以内)。在板远端作用有σ的均匀分布拉应力,材料的弹性模量和泊松比分别为200G和0.3,屈服强度300MPa,切线模量为0,本构关系见图2。

图2 材料本构的定义图

3.计算结果分析

3.1 试样塑性区的扩展

塑性区是指试件内部出现塑性应变的部分,在弹塑性分析中,塑性区的位置和大小对试样性能有着直接的影响,同时塑性区的存在也是材料会表现出异于弹性状态的性能的关键。因此,对试样随着受力增加导致的塑性区范围的扩大有一个直观的认识非常有必要。

试样取固定尺寸 2L=400,2W=200,B=15,r=10。由于材料屈服强度设定为300MPa,因此在加载拉力N达到接近100MPa的值时材料会保持弹性状态。这里将N分别取120MPa、150 MPa、170MPa、200MPa、230MPa和 260MPa,作出在上述拉力下圆孔边缘左视图屈服区的分布。

图1中左面为试样中面,左下角落为中面圆孔根部,由下向上为y轴正方向,由左向右为z轴正方向,图中彩色部分都为塑性应变区。从图中可以看出,三维带圆孔板的应力集中最大处往往出现在y=0的试样受拉对称面上。随着拉力的增大,屈服区自试样中面圆孔根部开始向外扩展,屈服区的应变值亦随拉力的增大而增大,尤其是拉力为230MPa和260MPa时,塑性区已经达到很大。

3.2 圆孔根部三维应力场分析

为清楚描述处于弹塑性状态的三维试样应力分布,我们自Ansys中提取模型受力对称面(即y=0面),分别对x、y、z三向应力做出三维分布图。统一取八分之一模型,B=15mm,L=200mm,W=100mm,r=10mm,N=230MPa(230MPa已经接近平面应力状态的材料能承受的最大值)。

3.2.1 当σx沿x和厚度z的分布,z=0为板的厚度中面,x/r=0为圆孔边缘。在x方向上,σx初始值为0,从离开圆孔表面后急剧上升,在距圆孔边缘约一倍半径处达到最大值,随后开始逐渐下降,在距圆孔边缘约五倍半径以后几乎趋近于零;在z方向上,σx在厚度中面值最大,然后随距中面距离的增大缓慢减小,减小的幅度逐渐增大,在接近表面处约z=12时达到最小值,然后随着距表面距离的减小而略有回升。

3.2.2 当σy沿x和厚度z的分布,在x方向上,当x/r=0即在圆孔边缘时,σy的值己经很大,然后随距圆孔边缘距离的增大而急剧上升,在约一倍半径内达到最大值,后又急速单调下降,在3倍半径距离远处已逐渐趋于N=230MPa;在z方向上,可以看到在板的厚度中面(z=0)σy的值最大,随着离中面距离的增大σy逐渐下降且下降幅度递增。

与弹性状态相比,处于弹性状态的材料σy的最大值应在圆孔根部即x/r=0处取得。但对处于弹塑性状态的试样,σy的最大值处总是距离圆孔根部在x方向有一定距离,此处也是应力集中最为明显的位置,对于整个试样的应力集中系数最大值Ktmax也应在此处取得[3]。

3.2.3 当σz沿x和厚度z的分布,在x方向上,可以看出σz所产生影响的区域大约在距圆孔表面的一倍半径的范围内,变化规律为先随离圆孔边缘距离的增加增大达最大值后急剧下降,在一倍半径范围以外σz的值基本为零;在z方向上,σz在板厚中面的值最大,后随着离中面距离的增大而逐渐减小,离表面越近减小的速度越快,在达到表面时己降到零。

与弹性状态所不同的是,处于弹性状态的式样σz沿x方向的分布是单调递减的,并不存在在圆孔附近的上升段,其离面约束系数Tz也总在x=0处取得;相比之下弹塑性状态的试样在圆孔附近一倍半径的范围内,才能达到最大值。另外由上述分析可知,无论是σx、σy还是σz,其沿厚度方向都不是均匀分布的。略作对比便可知,三维状态下某一位置厚度方向的应力最大值总是大于相同条件下平面状态的应力值,因此在实际工程中考虑材料的三维效应很有必要。

3.3 三维弹塑性状态应力集中的分析

应力集中系数是衡量圆孔边缘应力集中程度的重要参数,本段内容分别取B为变量,讨论不同情况下三维弹塑性试样的应力集中系数变化。

图3 不同板厚B时最大应力集中系数的分布规律图

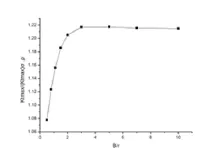

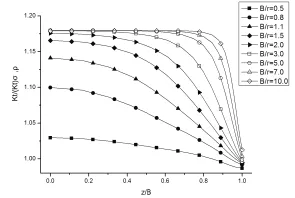

图3为 r=10,L=200mm,W=100mm,N=230MPa的情况下,不同厚度下试样内部应力集中最大值的点的应力集中系数Ktmax的横向比较,同样采取了和相同条件下平面状态的应力集中系数最大值(Ktmax)σ,ρ比值的方式表现。从图中可以看出,三维状态的试样Ktmax不仅恒>二维状态,且随厚度增加试样的应力集中程度也急剧增加,后在板厚为2倍圆孔半径处开始放缓,最终在板厚达到3倍孔径后到达最大值1.21,其后基本保持不变。也即是说,当板厚达到3倍圆孔直径以上时,可认为弹塑性试样的应力集中最为严重。

图4为 r=10,L=200mm,W=100mm,N=230MPa的情况下,不同厚度下圆孔根部(x=r,y=0处)应力集中系数Kt沿厚度z的分布,为了和平面状态作对比,图中Kt皆以与相同条件下二维平面应力状态的应力集中系数(Kt)σ,ρ比值的形式表现。可以看到,三维状态圆孔根部的应力集中系数是恒大于二维状态的。应力集中系数总体是随板厚增加而增加的,对特定厚度而言应力集中系数Kt的最大值总是在中面处,与弹性状态相比之下并未出现板过厚时应力集中最大值位置逐渐向板表面移动的现象[3]。当板厚达到圆孔半径的约三倍以后Kt便保持在平面状态的1.18倍附近不再增加。Kt从厚度中面到表面总体呈递减趋势,且随着距离板表面越近减小的越急剧,但在板厚达到圆孔半径的三倍以后,随板厚的增加Kt能在越来越大的厚度范围内保持其最大值,即应力集中控制了大部分的厚度,而后急速下降并最终趋近于1。

图4 不同板厚B时圆孔根部应力集中系数沿厚度z的分布图

3.4 三维弹塑性状态离面约束的分析

为揭示三维状态下试样离面应力的分布,有必要对离面约束Tz进行深入分析。本段内容依旧分别取B为变量,讨论不同情况下三维弹塑性试样的离面约束系数变化。

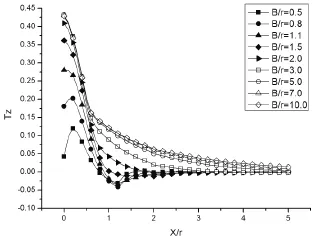

图5 不同板厚下试样中面离面约束系数沿x的分布图

图5为 r=10mm,L=200mm,W=100mm,N=230MPa的情况下,不同板厚下的离面约束系数Tz沿x的分布,可以看到,不同的板厚下,离面约束Tz沿x的分布有些微差别,在板厚较大时,离面约束Tz的最大值几乎出现在圆孔边缘,然后随着到圆孔边缘距离的增大而单调递减,递减速度随x的增大而减小,最后逐渐趋近于0;与弹性状态不同的是,在板厚较小时,离面约束Tz的最大值位置己经逐渐偏离圆孔边缘,在圆孔附近区域Tz呈先增大到最大值后减小,后急速减小至最小值(负值),后又上升趋于零。可以观察到,板厚越大离面约束Tz的最大值越大,且最大值的位置离圆孔边缘越近,随着板厚的增大,Tz最大值增大的幅度减小,Tz的影响区域大约在距圆孔边缘3倍半径内。

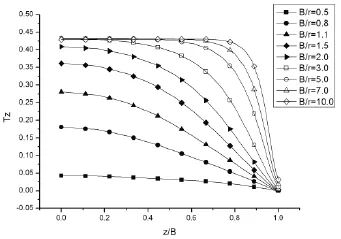

图6 不同板厚的圆孔根部离面约束系数沿厚度z的分布图

图6为 r=10,L=200mm,W=100mm,N=230MPa的情况下,不同厚度下的离面约束系数Tz沿厚度z的分布。可以看到,离面约束系数总体是随板厚增加而增加的,但不论厚度大小,对特定厚度而言离面约束Tz的最大值总是在中面处,该最大值起初随着板厚的增加而增加,然而当板厚达到圆孔半径的约三倍以后便保持在0.43附近不再增加,Tz从厚度中面到表面总体呈递减趋势,且随着距离板表面越近减小的越急剧,但在板厚达到圆孔半径的三倍以后,随板厚的增加Tz能在越来越大的厚度范围内保持其最大值,而后急速下降并在表面处降至零。该结果与弹性状态的结果类似[3],但由于圆孔周围弹塑性的应力限制,使得试样的离面应力系数总是远远>弹性状态的分析结果 (N=230时圆孔根部整个厚度方向已经全部进入塑性状态,Tz普遍比弹性状态大一倍)。

4.结论

一是处于弹塑性状态的三维试样,其应力分布与弹性状态有着明显不同。由于受到塑性区的影响,σy和σz的最大值都不一定在圆孔根部(x=0)处取得,这进一步导致了应力集中系数和离面约束系数沿x分布的特殊性。在x方向上,应力集中系数出现了先升后降的情况,并受塑性区影响在曲线路径上出现了折点;离面约束系数也在一定厚度出现了同样现象,并且最小值降低到了负值,这些都是弹性状态的分析中未曾出现的新情况。

二是三维状态下材料的应力集中程度普遍大于平面应力状态,弹塑性状态下材料的离面约束也普遍大于弹性状态,因此将三维问题按照平面问题来考虑或是将弹塑性问题按照弹性问题来分析都是偏不安全的。在三维弹塑性情况下,材料的离面约束影响力约在3倍半径以内,应力集中亦在试样厚度达到圆孔直径的3倍以上时达到最大。

三是三维弹塑性材料模型的应力-应变分布是一个受多种因素耦合作用的结果,其中外加荷载、尺寸效应(如三维板厚、孔径大小)都会对分析结果产生由量到质的影响。另外,材料塑性程度越高最大应力集中系数Ktmax相对越低,但与弹性状态相比,Ktmax所在位置出现了偏离圆孔根部的情况。