降冰片烯精馏分离过程的模拟及实验

2012-12-07张冬梅

张冬梅

(中国石化上海石油化工股份有限公司精细化工部,200540)

降冰片烯精馏分离过程的模拟及实验

张冬梅

(中国石化上海石油化工股份有限公司精细化工部,200540)

利用计算机软件对降冰片烯(NB)精馏工艺进行了模拟,重点考察了脱重精馏塔的回流比、理论塔板数和进料位置等参数对NB与杂质分离效果的影响。对精馏过程的模拟结果进行了实验验证,实验结果与模拟结果基本一致。

降冰片烯 精馏 分离 模拟

降冰片烯(NB),分子式C7H10,常温下为白色透光晶体,易升华,由乙烯与从C5裂解物中提纯而得的双环戊二烯(DCPD)反应制得。在温度高于180℃时,DCPD发生解聚,生成环戊二烯(CPD)。CPD在常温下就能自发二聚成DCPD,通常以二聚体DCPD形态存在。在反应过程中,还可能存在其他副反应,如CPD与NB进行狄尔斯-阿德尔反应,生成四环十二碳烯(TCD);DCPD与CPD进行狄尔斯-阿德尔反应,生成环戊二烯三聚体(TM)等[1]。

NB主要用于制造新型热塑性环烯共聚物(COCs)。近年来,随着COCs应用领域的不断开拓,对NB的需求也呈现增长的势头。作为聚合原料的NB产品,纯度要求达到99.5%以上,国内目前尚无NB工业化生产装置。

1 模拟方案设计

1.1 反应液组成

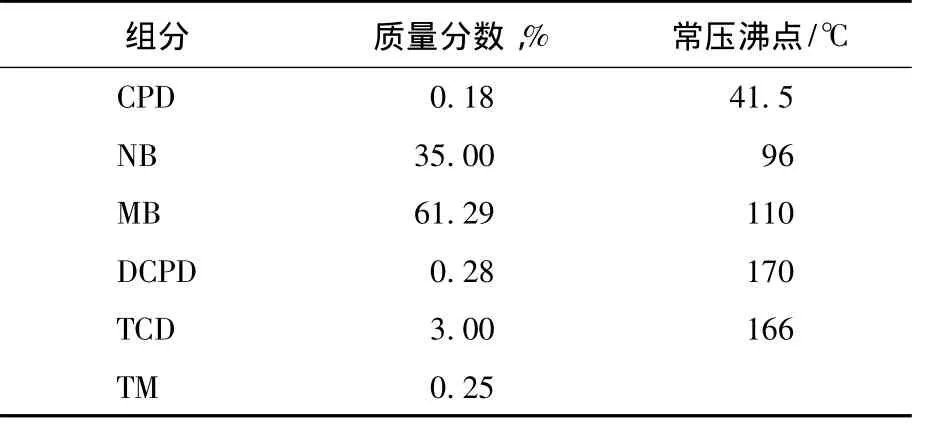

由CPD与乙烯反应得到NB后的反应液是由NB、DCPD、甲苯(MB)等组成的混合溶液。在该反应中,MB是溶剂,所起的作用有2个:一是对DCPD进行稀释,提高乙烯与DCPD的物质的量比,从而提高NB生成的反应选择性;二是对CPD多聚物或树脂进行溶解,以减少反应液中的沉积物。反应液的组成见表1。

从反应液的组成来看,轻组分(沸点低于NB的组分)主要是未反应完全的CPD,而重组分(沸点高于NB的组分)则包括溶剂MB、未反应的DCPD以及副反应产物TCD和TM。要得到可用于聚合反应的NB单体产品,还必须对其进行精制。

表1 反应液的组成

1.2 流程设计

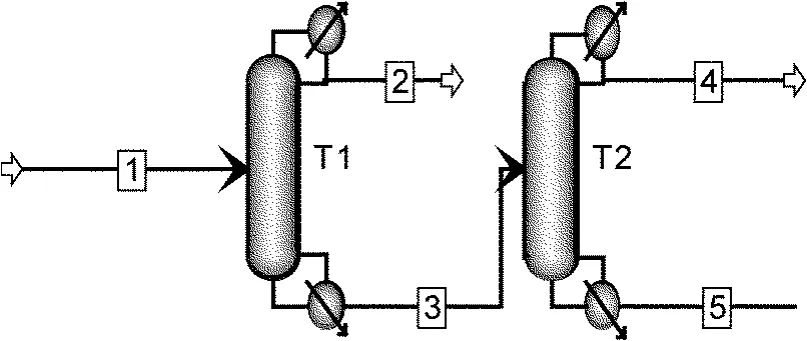

由表1中组成可知,反应液中需要加以分离的轻、重组分的沸点相差超过10 K,这些组分构成了不会形成恒沸物的混合物,因此采用一般精馏的方法就可以把NB从该混合物中分离出来。NB的分离流程见图1。

图1 NB精制分离流程

根据反应液中各组分的沸点不同,原料进入脱轻精馏塔T1,先进行精馏,从塔顶分离出沸点低于NB的CPD,塔釜中富含NB、溶剂及反应副产物TCD、TM的混合物进入脱重精馏塔T2,在脱重精馏塔中脱除沸点高于NB的溶剂、DCPD、TCD和TM等,塔顶得到的馏分即为合格的NB产品。

1.3 模拟计算

用ASPEN PLUS模拟软件对精馏塔及分离流程进行了模拟计算。在脱重精馏塔T2塔顶馏分中以NB为轻组分,甲苯为重组分,设计要求NB的回收率达到99.0%。原料的进料量设定为100 kg/h,脱轻精馏塔T1和脱重精馏塔T2均为塔顶液相出料,用DSTWU模型和RadFrac模型对T1、T2塔进行了模拟。模拟过程涉及的理论塔板数包括再沸器和冷凝器的塔板数,第一层塔板为冷凝器塔的塔板,最后一层塔板为再沸器的塔板。由于分离体系中的组分均为非极性化合物,所以采用的物性方法为Peng-Rob,所用物性参数都取自ASPEN PLUS模拟软件自带的物性库。由于低沸点杂质较少,为了保证NB不凝固,在精馏时塔顶上的冷却介质为50℃的热水,CPD的分离相对较为容易,因此研究的重点放在NB与MB的分离上。

2 结果与讨论

理论塔板数、回流比和物料的进料位置是影响精馏效果的主要因素,选择合适的操作条件才能满足技术和经济两方面的要求。利用ASPEN PLUS软件附带的灵敏度分析工具,对脱重精馏塔各参数进行了灵敏度分析,比较了主要工艺参数对精馏效果的影响[2-4]。

2.1 理论塔板数对精馏分离效果的影响

装置的理论塔板数对液体分离过程有着重要的影响,理论塔板数的变化对精馏分离效果的影响见图2。

图2 理论塔板数对精馏分离效果的影响

由图2可见,理论塔板数为10时,塔顶NB的质量分数为67.08%;当理论塔板数从10块开始增加时,塔顶NB的质量分数也逐渐增大;当理论板数达到40块时,塔顶NB的质量分数达到99.0%以上。因此选取理论塔板数为40。

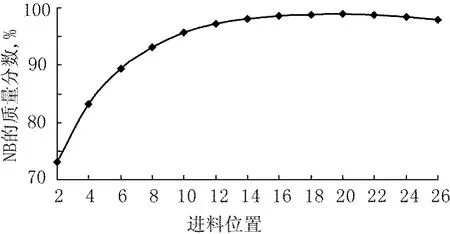

2.2 原料进料位置对分离效果的影响

进料位置的变化对精馏分离效果的影响见图3。

图3 进料位置对精馏分离效果的影响

由图3可见,在第2块板上进料时,塔顶NB的质量分数为73.02%;当进料位置从第2块下移到第20块板时,塔顶NB的质量分数也逐渐增大;当进料位置从第20块板下移时,塔顶NB的质量分数又逐渐下降;当进料位置在第20块塔板时,塔顶NB的质量分数达到了99.0%以上,因此选取原料进料位置为第20块塔板。

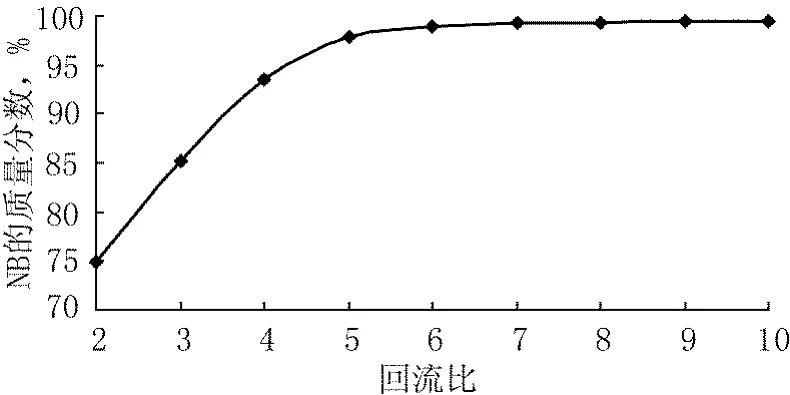

2.3 回流比对分离效果的影响

回流比的增加使得上升蒸气量和下流液体量增大,传质推动力随之增大,分离效果变好;回流比减小,则分离效果变差。回流比对精馏分离效果的影响见图4。

图4 回流比对精馏分离效果的影响

随着回流比的增加,塔顶NB的质量分数逐渐增大;当回流比达到7时,塔顶NB的质量分数达到了99%以上。但当回流比由7增加到20时,随着回流比的增加,塔顶NB的质量分数变化不大,而回流比过高,上升蒸气量和下行液体量大大增加,精馏过程的能耗也将随之提高,故选择回流比为7。

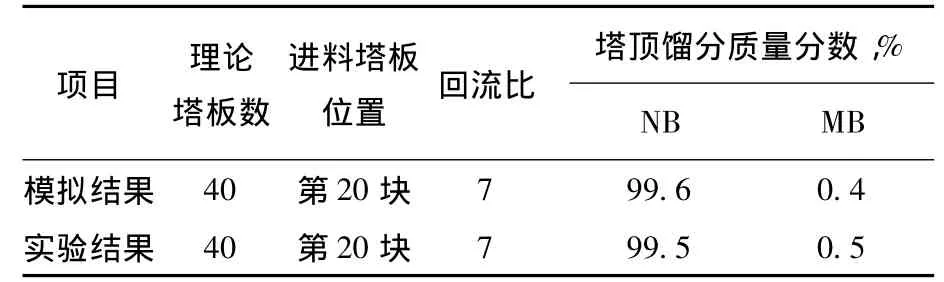

2.4 模拟结果优选

根据模拟结果,选择脱重精馏塔的理论板数为40、进料位置为第20块塔板、回流比为7,在该条件下NB的质量分数可以达到99.6%。

3 精制实验

3.1 实验装置

实验装置为实验室中的填料塔,采用的填料为直径1 mm的不锈钢螺纹填料;精馏塔为长1.5 m、直径30 mm的填料塔,采用甲基环己烷-庚烷体系测得的精馏塔理论塔板数为40。精馏塔采用回流比控制器对回流比进行控制。

3.2 实验条件及结果

实验条件为:脱重精馏塔的理论塔板数为40,进料位置为第20块塔板,回流比为7。实验结果见表2。

表2 模拟数据与实验结果的比较

从表4可以看出,模拟结果与实验结果基本一致,说明模拟结果是可靠的。

4 结论

NB混合溶液的脱重精馏分离的优选工艺条件为:脱重精馏塔的理论塔板数为40,进料位置在第20块塔板,回流比为7。在该条件下能有效分离NB的混合溶液,NB的质量分数可以达到99.6%。对精馏过程的模拟结果进行了实验验证,实验所获得的结果与模拟结果基本吻合,为NB的工业化设计提供了依据。

[1]吴海军,郭世卓.裂解碳五综合利用发展趋势[J].当代石油化工,2004,12(6):25 -28.

[2]张春勇,郑纯智,唐江宏,等.萃取精馏分离甲基环己烷和甲苯工艺过程的模拟[J].石油化工,2011,40(5):532 -535.

[3]田忠社,梁建国,韦雄雄,等.无水哌嗪精馏分离过程模拟与实验[J].现代化工,2011,25(5):82 -84.

[4]曾庆荣,王桂英,王广辁.乙烯基降冰片烯减压精馏系统的模拟与优化[J].计算机与应用化学,2005,22(8):609 -612.

Simulation and Experiment on the Rectifying Separation Process of Norbornene

Zhang Dongmei

(Fine Chemical Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

The rectifying process of norbornene(NB)was simulated with software to analyze the effects of several indexes as reflux ratio,stage number and feed entrance point of weight- removing rectifying tower on the separation result of impurities from NB.The result of proof test was proved to be basically same with the simulation result.

NB,rectification,separation,simulation

1674-1099(2012)03-0014-03

TQ231.2

A

2012-04-01。

张冬梅,女,1971年出生,工程师,2010年毕业于华东理工大学化学工程与工艺专业,现从事精细化工产品的研发工作。