提高转炉冶炼吨钢矿石用量生产实践*

2012-12-07马鞍山钢铁股份有限公司

龙 彪(马鞍山钢铁股份有限公司)

提高转炉冶炼吨钢矿石用量生产实践*

龙 彪(马鞍山钢铁股份有限公司)

适当提高转炉冶炼吨钢矿石用量,可以降低钢铁料消耗,降低生产成本。但矿石的大量入炉改变了原有的热量和物料平衡,如果控制不当会给冶炼带来许多不利的影响。在提高转炉冶炼吨钢矿石用量生产实践中,可以通过对设备和工艺的优化,得到适合的操作模式,使转炉冶炼保持稳定。

炼钢 铁矿石 生产实践

0 前言

为了保持热量平衡,转炉炼钢一般采用废钢、矿石、生铁块、氧化铁皮作为冷却剂,使吹炼过程有正常的熔池升温制度和所需的出钢温度,其中以废钢用量最多。但随着废钢价格持续上涨且采购困难,大量使用废钢造成了炼钢成本的上升,也不利于炼钢生产的稳定。近年来一些炼钢厂通过适当提高吨钢矿石用量的途径,来降低钢铁料消耗以降低成本,实践证明切实可行。马钢第二钢轧总厂的吨钢矿石用量为10 kg/t左右,相比于其他一些炼钢厂用量较低,因此有很大的提升空间。

1 工艺条件

马钢第二钢轧总厂现有4座40 t复吹转炉,工艺流程为:鱼雷罐车铁水—转炉吹炼—精炼站吹氩—连铸。转炉采用定量装入制度,总装入量为40±0.2 t,其中废钢6 t~7 t(包括少量生铁块和氧化铁皮),铁水33 t~34 t。铁水平均成份与温度情况:Si:0.45%,P:0.110%,S:0.032%,T:1390 ℃。造渣料有石灰、镁球和矿石,其中部分石灰生烧较高在18%左右。转炉冶炼周期为25 min,供氧时间为11 min~12 min,供氧压力为 0.65 MPa~0.85 MPa,氧流量为8000 m3/h~10000 m3/h。氧枪参数见表1。

表1 拉瓦尔型三孔氧枪喷头主要参数

2 铁矿石条件及其冷却效应

2.1 铁矿石条件

为了保证较好的冶炼效果,选用进口澳矿,其主要成分为Fe2O3,该矿品位高,杂质含量少,易还原。其理化指标见表2。

表2 矿石理化指标

2.2 铁矿石的冷却效应

在一定条件下,加入1kg冷却剂所消耗的热量就是该冷却剂的冷却效应。铁矿石的冷却效应吸热包括物理冷却吸热和化学冷却吸热两个方面:物理冷却吸热是矿石从常温加热至熔化后,直至出钢温度的整个过程所吸收的热量;化学冷却吸热是通过铁矿石的分解还原反应吸热。澳矿的主要成分为Fe2O3,其吸热反应式为[1]:

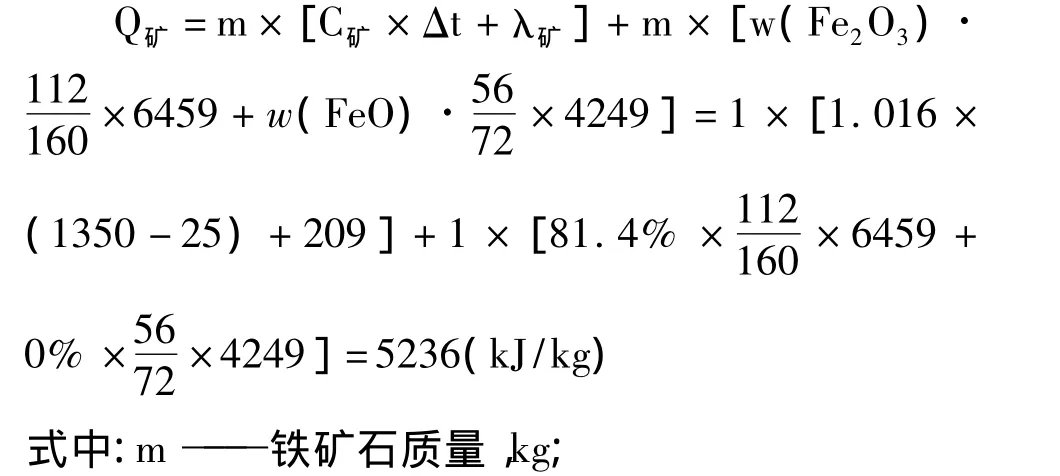

若铁矿石成分w(Fe2O3)=81.4%,w(FeO)=0%,矿石一般是在吹炼前期加入,所以温升取1350℃。1 kg铁矿石的冷却效应计算如下[2]:

C矿——铁矿石的质量热容,且 C矿 =1.016 kJ/(kg·℃);

Δt——铁矿石加入熔池后需升高的温度数,℃;

λ矿——铁矿石的熔化潜热,即209 kJ/kg;

6459、4249——分别为在炼钢温度下,由液态Fe2O3和FeO还原出1 kg铁时吸收的热量。

从上式可以看出,Fe2O3的分解热所占比重很大,铁矿石冷却效应随Fe2O3含量而变化。

废钢冷却效应吸热主要依靠升温吸热来冷却熔池,冷却效应不如铁矿石。马钢第二钢轧总厂使用的废钢中加有部分生铁块和渣钢,根据实际使用的情况来看,矿石的冷却效应值约是废钢的4倍。

3 大量铁矿石加入炉内产生的问题及分析

铁矿石的加入起到了调节熔池温度和氧化的作用,减少了氧气消耗,增加了钢水量,但随着铁矿石用量的增加,也给冶炼操作带来了许多不利的影响。

3.1 对设备造成的不利影响

1)加料不顺。矿石的加入是通过高位料仓振动向低位料仓增料然后再加入炉内,增料需要一定的时间,一般当矿石用量>800 kg时,一个料仓难以满足大量矿石的及时加入。矿石潮湿容易发生下料槽结料,造成下料不畅。

2)除尘效果差。大量矿石的加入使熔池反应剧烈,烟气量大幅增加且温度较高,使除尘烟罩容易结渣和漏水,同时烟气的大量外溢也造成环境污染。

3.2 对工艺造成的不利影响

1)溢渣、喷溅现象增多。澳矿的主要成分为Fe2O3,较高的含氧量使钢水中的碳氧反应较为活跃,另外铁矿石带有脉石,为保持合适的炉渣碱度还需补加石灰,从而使炉渣总量增加。铁矿石加入时间和加入量不合理,易造成溢渣和喷溅现象。冶炼前期约3 min左右炉渣乳化,易出现溢渣现象。中后期熔池温度较高,铁矿石的大量加入使炉内反应剧烈,约在8 min~10 min易发生喷溅。溢渣和喷溅的发生,造成了造渣料和金属损失,不利于钢铁料消耗和成本的降低。

2)一倒命中率降低。一倒控制包括对C、P、S和钢水温度的控制,经验炼钢是通过供氧时间和观察炉内火焰来判断一倒。矿石的加入使炉渣中FeO含量增加,利于去P、S。但铁矿石加入时间和加入量的变化使过程升温、渣层厚度、供氧时间和炉内火焰等发生了变化,容易导致一倒C和温度不命中,从而使一倒命中率降低。

3)终点炉渣FeO含量高。矿石用量增大后,冶炼后期加矿石的情况增多,提枪前压枪时间短,使炉渣中FeO高;此外一倒不命中炉次,为了达到要求的出钢成分和温度,在补吹时也通过加矿石来调整,终点炉渣中FeO含量高。从而导致终点炉渣平均FeO含量高达20%~22%,增加了金属损失,降低了溅渣护炉效果。

4 设备和工艺的优化

4.1 设备的优化

1)下料系统优化。增加一个矿石加料料仓,在冶炼中轮流加料,同时保持铁矿石干燥、少粉料,保证下料槽的通畅。

2)除尘系统优化。加大一次除尘风机转速,将其由原来的2200 r/min增加到2400 r/min,从而加大一次除尘的处理能力。在冶炼操作中枪位每次波动幅度<200 mm,造渣料加入遵循少量多批原则,减少烟尘量,同时降低烟罩加强回收,减少烟尘外溢。

4.2 工艺的优化

1)装入制度。将原有的总装入量40±0.2 t,改为39±0.2 t,可以增加炉容比,稳定出钢量。为了获得最佳的配比,设计了3 t废钢方案和1 t废钢方案进行试验对比,其中1 t废钢方案可以通过自循环废钢来满足生产。试验结果表明:加1 t废钢时,每炉钢平均矿石加入量为1500 kg,加料过于频繁,易发生喷溅,烟尘外溢和烟罩结渣现象严重,因而钢铁料损失大,并严重污染环境。加3 t废钢时,每炉钢平均矿石加入量为980 kg,能保持备料、加料和除尘的良好运转,冶炼过程较平稳。因此采用铁水36±0.2 t,废钢 3 t的装入制度。

2)供氧和枪位。适当调小氧压和氧气流量,延长供氧时间到12 min左右,采用变压变枪的供氧操作,如图1所示。

图1 枪位、氧压趋势图

由图1可以看出,0~3 min开吹调整氧压约0.75 MPa、氧流量约 9300 m3/h,、枪位约 0.9 m,加强供氧和熔池搅拌,以促进熔池温度迅速上升和石灰快速化渣,尽快形成具有一定碱度的炉渣;3 min~4 min炉渣充分乳化,这时调整氧压到约0.66 MPa、氧流量约 8500 m3/h,枪位略微上下波动;4 min~8 min枪位保持在1 m左右,略微波动总体呈提升趋势,配合加矿石来调节熔池温度和FeO含量;8 min~11 min枪位波动较大,使炉渣保持良好的流动性和足够的FeO含量,以利于脱P和S;11 min后枪位降低,使熔池钢水成分和温度均匀,加强熔池搅拌,稳定火焰,便于一倒判断,同时可以降低渣中FeO含量,减少铁损,提高钢水收得率。

3)造渣控制。适当采用预加石灰和少量留渣的操作方法。当石灰生烧较高不易化渣时,在前一炉钢倒渣后加入200 kg~500 kg石灰,让石灰预热,同时也可以预留少量的炉渣,使吹炼前期石灰快速融化成渣。矿石加入时间集中在4 min~8 min,遵循少量多批的原则,每批次加入量≤100 kg,控制炉渣中FeO的含量在10%~15%。

4)温度控制。铁水温度较高时,可在加废钢兑铁水后一次性加入200 kg左右的矿石,取代前期废钢的冷却作用,保持合适的开吹温度。冶炼过程中3 min~4 min熔池温度上升,这时开始加矿石调温,使熔池温度均匀上升。

5)终点控制。冶炼终点压枪≥50 s,对熔池进行深枪位搅拌,均匀钢液温度及成分,尽量降低渣中FeO含量,以减少金属损失,获得合理的终渣成分,提高溅渣护炉效果。

5 优化效果

1)通过对下料和除尘设备的优化,两个铁矿石加料仓能满足大量加铁矿石的冶炼要求,保持铁矿石的干燥度也杜绝了下料槽结料的现象,少量多批加入矿石使冶炼过程产生的烟气量减少加上一次除尘能力的增强,烟罩结渣和漏水情况大大减少,烟尘外溢量减少。

2)通过对工艺控制过程的优化,冶炼起渣快,过程化渣良好,溢渣和喷溅现象减少,喷溅率小于8%;冶炼过程枪位波动小,过程升温均匀,末期炉内火焰稳定,一倒C、P、S和温度命中率都得到了很大的提高,基本恢复到大量加矿石冶炼之前的水平,一倒综合命中率在65%以上;通过对比提高吨钢矿石用量前后的终渣数据(见表3),可发现吨钢矿石用量增大后,转炉内终渣成分变化不大,终渣碱度、w(MgO)、w(FeO)仍旧分别控制在 3.0%~3.5%,6%~9%,18%~20%的合格范围以内,通过优化操作,终渣总(FeO)的质量分数略有降低。

表3 终渣数据对比

3)通过对设备和工艺的优化,能有效地控制大量矿石入炉带来的不利影响,使转炉冶炼过程平稳、生产顺行。采用优化后的装入制度,矿石消耗提高到约30 kg/t。矿石消耗量增加而钢铁料消耗、氧气消耗降低,可降低转炉炼钢成本约6元/t。

6 结束语

通过对马钢第二钢轧总厂在提高转炉吨钢矿石用量生产实践中所遇到的问题进行分析探索、采取切实可行的应对措施,实践表明,取得的效果明显。对其他炼钢厂解决生产中的类似问题具有很好的借鉴作用。

[1]李传薪.钢铁厂设计原理(下册).北京:冶金工业出版社,2005:71.

[2]王雅贞,李承祚,等.转炉炼钢问答.北京:冶金工业出版社,2003:129-131.

PRODUCTION PRACTICE ABOUT RAISING THE IRON ORE CONSUMPTION PER TON OF STEEL IN BOF

Long Biao

(Maanshan Iron and Steel Stock Co.,Ltd.)

Appropriate raise of the iron ore consumption per ton of steel in BOF can reduce the consumption of iron and steel materials and production cost.However,a large number of iron ore charged into the BOF can change the heat and material balance,if not properly controlled,it will bring many adverse effects.Through the optimization of the equipment and process,a suitable operating mode in steelmaking production practice is achieved,which can stabilize BOF steelmaking.

steelmaking iron ore production practice

*联系人:龙彪,助理工程师,安徽.马鞍山(243000),马鞍山钢铁股份有限公司第二钢轧总厂;

2012—8—16