鲁地拉水电站土石围堰混凝土防渗墙工程施工

2012-12-06魏学元

魏学元

(中国水利水电第八工程局有限公司 长沙市 410007)

1 工程概况

鲁地拉水电站位于云南省丽江市永胜县与大理白族自治州宾川县交界处的金沙江干流上,为金沙江中游水电规划8个梯级电站中的第7个梯级。该工程属一等大 (Ⅰ)型工程。电站安装6台单机容量360 MW、总装机容量2160MW的混流式水轮发电机。

上游围堰为土石和碾压混凝土混合过水围堰,堰顶高程为1 156.5m,最大堰高34m,堰顶轴线长度130m,下游围堰采用土石过水围堰,堰顶高程为1 141m,最大堰高20m,堰顶轴线长度183.09m。

围堰防渗型式采用混凝土防渗墙防渗,混凝土防渗墙主要设计指标为:墙厚80 cm,墙体材料为普通混凝土,防渗墙墙体28天龄期的抗压强度不小于15MPa,抗渗等级不低于W6。

上游围堰防渗墙截水面积2 467.45m2;下游围堰防渗墙截水面积3 938m2。

2 围堰地质概况

2.1 上游围堰

上游土石过水围堰位于麦叉拉沟口下游约150 m 处,河水面宽(60~80)m,围堰区两岸基岩裸露,岩性为变质砂岩间夹正长岩脉,河床砂卵砾石层厚约(10~15)m,河床岩体无强风化层。左、右两岸强风化层厚约(2~5)m,弱风化层厚度一般为(10~20)m。 河床覆盖层主要为砂卵砾石,含有较多的漂石、块石,透水性强,渗透系数为(6.6×10-1~1.2×10-2)cm/s,河床冲洪积层松散,无胶结,渗透性强,抗冲刷能力差,抗冲流速<3m/s。

2.2 下游围堰

下游围堰位于坝轴线下游约340m处,河水面宽(80~90)m。堰基岩体左岸岩性为正长岩,右岸岩性为浅变质砂岩。河床砂卵砾石层厚约(10~24)m,河床及两岸覆盖层主要为砂卵砾石,含粉细砂及淤泥质粉细砂层且有较多的漂石、块石,沿冲洪积层可能存在向上游基坑的渗漏,渗透系数为 (6.6×10-1~1.2×10-2)cm/s。河床及古河槽冲洪积层松散,无胶结,渗透性强,抗冲刷能力差,抗冲流速<3m/s。

3 围堰防渗墙体施工工艺措施概述

根据本工程的地质条件及生产性试验,防渗墙施工采用“钻劈法”工艺进行造孔成槽,槽段分为I、II期槽,先施工I期槽段,后施工II期槽段。各期槽段均由3个主孔和两个副孔组成,先钻凿主孔后钻凿副孔,采用CZ-6型冲击钻机配重量在3 t的十字钻头或筒式钻头钻劈成槽。对于墙底嵌入基岩部分,采用CZ-6型冲击钻机配重锤冲砸破碎。防渗墙造孔成槽过程中,采用泥浆护壁。泥浆原料为当地红色黏土。

经鉴定进入基岩不少于0.5m后进行清孔,清孔完成后在4个小时之内浇筑混凝土。

墙体混凝土由拌合站提供,混凝土运输采用6 m3混凝土搅拌运输车运至现场,防渗墙混凝土采用直升导管法水下浇筑。I、II期槽段连接采取钻凿法及接头管法两种型式。

4 施工准备

4.1 先导孔布置

为探明河床基岩的埋藏深度,以指导防渗墙体槽孔的钻孔深度,确保槽孔进入基岩内,沿防渗墙体轴线20m左右布置一个先导孔。先导孔入岩5m。

4.2 导墙及导槽施工

围堰填筑至一定高程并压实后,先浇筑导墙并形成导槽,然后填至防渗墙施工平台高程。导向槽两侧导墙采用C20钢筋混凝土结构,梯形断面,底宽80 cm,顶宽40 cm。槽内宽0.9m,槽深2.0m。导墙模板采用钢模板立模,脚手架钢管支撑,混凝土使用 8 t混凝土罐车运至现场入仓浇筑,插入式振捣器振实。

4.3 倒浆平台及排浆沟施工

倒浆平台布置在防渗墙上游侧,坡度2%~3%,采用C15混凝土现场浇筑,平台宽1.6m,厚度0.15m。

在倒浆平台上游沿防渗墙轴线方向设置一纵向排浆沟,排浆沟采用人工开挖沟槽、砂浆抹面。沟宽0.5m,深 0.3m,坡度1%。

由于防渗墙上游为行车通道,从槽孔内抽出的废浆经倒浆平台进入排浆沟,经沉淀后的泥浆经涵管排放至围堰上游,上下游围堰各埋设了两道直径为800 cm的水泥涵管。

4.4 钻机平台

在防渗墙下游侧沿防渗墙轴线布置钻机行走轨道平台,宽8.5m;在经过夯实的堆渣平台上与防渗墙轴线方向平行埋设3道卧木,在卧木上按50 cm左右的间距铺设枕木,4道钢轨用轨道钉固定于枕木之上,以此形成钻机行走轨道平台。

5 防渗墙槽孔造孔

5.1 槽段划分

上游围堰防渗墙轴线长度105.8m,经生产性试验确定为18个槽段;下游围堰防渗墙轴线长度187.63m,划分为33个槽段,槽段基本长度为6.4m。

5.2 造孔成槽

(1)造孔工艺。

防渗墙造孔采用“钻劈法”施工,即首先采用冲击钻机钻凿主孔,钻至设计孔深后,再用冲击钻机劈打两相邻主孔之间的副孔,直到整个单元槽孔全部达到预定的深度。

(2)造孔方法。

① 主孔钻进。采用CZ-6型冲击钻机配3 t重的十字钻头或筒式钻头冲击造孔。钻具冲程一般为(0.6~1)m,冲击频次40次/min。槽段顶部由于地层松散、孔隙大,塌孔漏浆严重,该段施工采用重复填打,即在主孔钻进过程中发现漏浆即以粘土、块碎石等将已钻孔段回填,重新钻进,挤实孔壁。主孔钻进时,用抽砂筒清碴。一般情况下,每冲击钻进0.5m掏取一次。施钻过程中采用泥浆固壁,及时补充造孔时泥浆的消耗,保证槽孔内泥浆面不低于槽口(30~50)cm,以防止塌孔。

② 副孔钻进。副孔主要采用劈打法,在劈孔时,劈落的砂石落入悬挂在两边主孔内。采用抽筒出碴。

③ 主副孔完成后采用方形钻头扫“小墙”,槽段成型。

5.3 岩面鉴定

主孔在孔深达到预计基岩面前1.0m时开始采用抽筒取样,经设代地质、监理工程师鉴定确认后按要求终孔。副孔孔深依主孔岩面确定。

5.4 终孔验收

清孔换浆结束后,对孔底淤积进行检测,同时用取样器在孔内上、中、底部分别采取泥浆样进行检验,孔底淤积及泥浆指标按有关要求进行控制。采用检针测量槽孔深度,采用“吊锤法”测量槽孔垂直度。终检结束后进行清孔换浆。

5.5 清孔换浆

采用“抽筒法”清孔,从浅部到深部,不断更换抽砂,反复数次,直到孔底淤积小于10 cm且不再增加为止,同时将新鲜泥浆不断输入,直到将槽内泥浆全部置换。

二期槽清孔前先要对端头的接头孔进行刷洗。采用钢丝刷钻头刷子反复上下分段对孔壁泥皮进行刷洗,直到刷子上基本不带泥屑为止。

5.6 造孔时特殊情况处理

(1)架空层造孔时漏浆处理。

对架空层造孔时漏浆时采取往槽内回填黏土石渣堵漏处理。例如:X-13-1#孔在孔深8m处出现漏浆,在孔深8.5m处漏浆,回填黏土40m3,砂石20 m3,在孔深15.5m处漏浆,在孔深14m处漏浆,回填黏土 7m3,砂石 7m3。

(2)塌孔处理。

对塌孔处理主要采取了回填黏土石渣,重新造孔。通过回填粘土石渣重新砸凿,进一步将堆积层挤压密实,从而起到阻止塌孔漏浆的作用,例如:X-12-2#孔终孔后出现塌孔。

(3)卡钻处理。

对卡钻的处理,先将被卡钻头两侧的槽孔凿出,再用扁铲将被卡钻头周边凿松,最后取出被卡钻头。S-14槽段在孔深30m处出现卡钻事故,在处理事故时钢丝绳被铲断,处理事故耗时5天才将钻头打捞上来。

(4)偏斜的处理。

对出现偏斜的钻孔采取回填,重新冲击造孔。例如:X-12-5#孔(接头孔)在孔深4m处出现偏斜,

(5)特大孤石的处理。

采取孔内水下爆破处理。例如:X-5槽段在孔深5m处钻遇到特大孤石。

由于围堰堆积层较为松散,孔隙率较大,在造孔过程中频繁出现塌孔、卡钻、埋钻、漏浆及施工平台塌陷等现象。难以继续造槽施工,后采取了对填筑层进行灌浆加固处理,确保了防渗墙的正常顺利施工。

6 水下混凝土浇筑

6.1 浇筑程序

防渗墙混凝土采用水(泥浆)下直升导管法浇筑,浇筑施工程序如下:

浇筑前的准备工作—→浇筑导管配管、检测与试压—→下设浇筑导管—→槽口浇筑平台架设—→开盘下料—→浇筑—→测量槽内混凝土面—→画浇筑上升图—→拆管续浇—→终浇收仓。

6.2 安装浇筑导管

清孔验收合格、槽孔内预埋管安装就位后,下设浇筑导管,导管采用Φ250mm钢管分节制作,导管连接采用丝扣型式。下设浇筑导管前应逐节对导管进行试验检测,要求密封可靠。

导管安装采用冲击钻机分节下设,严格控制槽孔内导管间距及距槽端距离,将导管中心置于导管控制范围的最低处,导管管底距孔底一般控制在(0.15~0.25)m。

6.3 混凝土配合

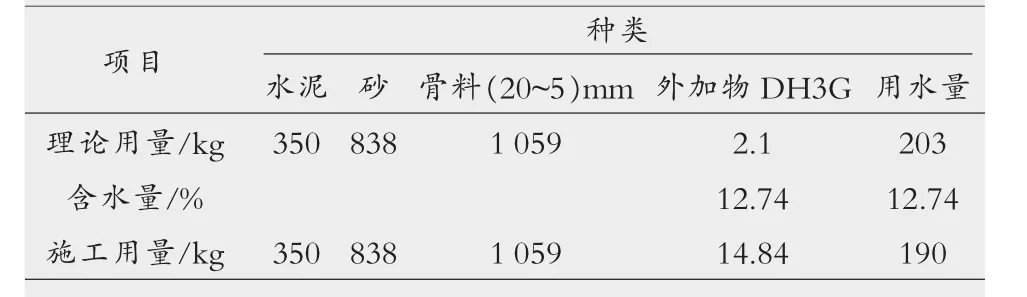

由试验室通过试验提供混凝土配料单,拌合站按照配料单拌合混凝土供浇筑防渗墙使用(附表)。

附表 防渗墙混凝土配合比

6.4 混凝土浇筑

混凝土运输采用搅拌输运车运至现场,直接放入溜槽内再经溜槽分流进入到两根导管。

采用泥浆下直升导管法浇筑。开浇前每个导管内均置入可浮起的球塞式隔离栓堵塞导管底口,导管底端距孔底稍大于球塞直径。浇混凝土前,先在导管内注入适量水泥砂浆,随即灌浇混凝土,待混凝土充满导管和分料斗后,将导管适当上提,管内的混凝土在重力作用下将球塞挤出管口并将导管底端埋入混凝土。

在混凝土正常浇筑过程中,控制各导管均匀下料,使槽内混凝土面高差小于0.5m,根据混凝土上升速度和导管埋深及时起拔导管,槽孔内混凝土面上升速度控制不小于2m/h之间。

浇筑过程中,至少每30min测一次槽内混凝土面深度,每2 h测一次导管内混凝土面深度,如实记录,填绘混凝土浇筑上升图。

现场质检员按规定对混凝土进行检测,溜槽前设专人看守,随时捡出混凝土中混杂的泥团和石块,防止不合格混凝土入槽;及时调整分流器,保证槽内混凝土面均匀上升。

槽孔内混凝土面接近终浇高程时,缓慢提升导管并上下短距离不断抖动,保证墙顶混凝土密实;经常测量混凝土面高程,保证终浇在设计高程以上。

浇筑过程中,控制导管埋深在(1~6)m之间,并在浇筑过程中不断在小范围上下活动导管,以免发生堵管事故。

6.5 槽段连接

混凝土防渗墙槽段连接将传统的套接法改为采取了接头管法。即部分Ⅰ期槽孔在浇筑混凝土之前,首先在槽孔两端头下入接头管,浇筑完成后使用千斤顶将接头管拔出,拔出接头管形成孔。

7 结 语

围堰上部为坡积层、开挖填筑堆积层,下部为河床沉积层;上部填筑堆积层较为松散不密实且含有较大粒径的块石架空,由于金沙江河流落差较大,古河床内沉积层内的漂石、孤石较多,造孔过程中出现漏浆、塌孔、埋钻、卡钻事故较为频繁,当出现漏浆、塌孔后需反复多次回填黏土石渣,重新造孔,施工难度较大,造孔效率较低。通过防渗墙的施工,对堰肩部位相对容易施工的浅槽段可以适当加大槽段的长度,对河床部位相对施工难度较大的深槽段以适当减小槽段长度为宜。人工填筑形成的围堰为松散体,在防渗墙施工之前预先对上部的松散层采取灌浆加固处理是很有必要的,既有利于防渗墙的顺利施工也有利于施工安全。采用接头管法进行一二期槽段连接,减少了造孔工作量,既节约材料,也提高了效率,在本工程中使用效果良好。

1 夏可风,梅锦煜,张超然,等.水利水电工程施工手册(第1卷)[M].北京:中国电力出版社,2004.

2 高钟璞,等.大坝基础防渗墙[M].北京:中国电力出版社,2000.