电子式互感器现场检测及问题分析

2012-12-05杨华云

刘 刚,江 波,杨华云

(四川电力科学研究院,四川成都 610072)

0 引言

随着中国经济的不断发展,电网容量的不断增加,电力系统向更高电压等级发展,传统互感器由于以下原因,越来越不满足高电压、大电流条件下对互感器的要求:①传统互感器绝缘结构复杂,体积大,造价高,电压等级升高一倍,其绝缘、体积和造价将显著增加;②电流互感器线性度低,在短路时容易饱和;③传统互感器绝缘方式大多采用油纸绝缘,具有油纸绝缘的通病如油易燃等;④电压互感器容易出现铁磁谐振,从而损坏设备[1-3]。同时,随着智能电网的不断建设,也对互感器的多项技术指标提出了新的要求。电子式互感器不但可以避免传统互感器的上述问题,也满足智能电网建设的诸多要求。因此,电子式互感器的应用具有重要意义。

电子式互感器的性能决定着计量装置是否准确计量、继电保护装置是否准确动作,它对电网的安全、稳定运行起着至关重要的作用。因此,为了保证寿命长、重要性高的电子式互感器具有良好的各项技术指标,把好电子式互感器入网关,就需要对电子式互感器进行现场测试,投运之前发现电子式互感器是否存在缺陷和不足。目前,电子式互感器处于现场应用的初期阶段,大量文献从理论角度分析了电子式互感器的误差,分析电子式互感器校准相关的方法和技术及对电子式互感器在数字化变电站中的应用基本原理进行了介绍[4-8],丁涛等[9]也指出电子式互感器现场测试中存在校验技术规程滞后等问题。但总的来说,对电子式互感器现场误差测试研究较少,对现场测试中的具体问题研究更少。对某智能变电站电子式互感器的现场测试发现的某些问题进行了探讨分析,为电子式互感器的现场测试提供参考和帮助。

1 电子式互感器介绍

1.1 电子式互感器参数

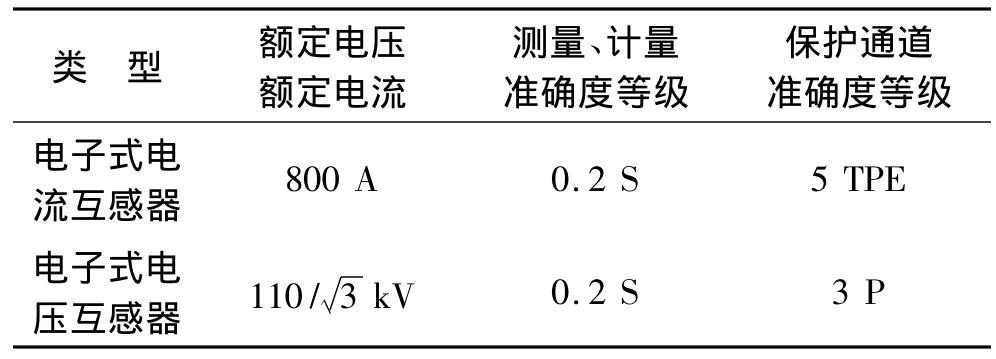

该试验所测电子式互感器参数如表1所示。

表1 电子式互感器参数

1.2 电子式互感器结构及原理

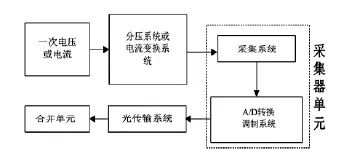

图1 电子式互感器结构图

电子式互感器结构见图1,电子式互感器由电子式互感器本体及光传输系统、合并单元组成,其中电子式电压/电流互感器本体又包括分压系统/电流变换系统、采集系统和A/D转换系统(由于不同电压等级、各厂家的设计方案不同,有的厂家将采集系统和A/D转换系统从互感器本体中分离出来,与合并单元做成一个整体,这次调试的电子式互感器采用前者)[9]。从图1可以看出,一次电压/电流经过分压系统(此次调试的电子式互感器采用串联感应分压器分压)/电流变换系统(此次调试的电子式互感器测量线圈为LPCT线圈,保护线圈为罗氏线圈)将高电压/大电流转换成低电压/小电流,经采集器单元(采集器单元有采集系统和A/D转换调试系统组成,对于较重要的电子式互感器,可能有多个A/D转换通道),将模拟量转换为数字量并调制成光信号,然后经光传输系统送至合并单元。

2 现场试验介绍

2.1 试验主要设备

(1)0.05级(0~3 000)A/5 A标准电流互感器1台;

(3)电子式互感器校验仪。

图2 电子式互感器现场测试原理图

2.2 现场测试原理

电子式互感器现场测试原理图如图2所示,经升压器或升流器获得的一次电压和电流分别提供给电子式互感器和标准互感器,电子式互感器获得的一次电压或电流信号经分压器系统或电流转换系统、采集、A/D转换后提供给合并单元,然后再经光传输系统进入校验仪成为被测信号,标准互感器获得的一次电压或电流信号经标准互感器变换后,得到的二次侧信号直接进入校验仪成为标准信号。被测信号和标准信号进行比较得出比差和角差,从而知道电子式互感器的性能。

2.3 试验依据

本试验依据GB/T 20840.7-2007《电子式电压互感器》、GB/T 20840.8-2007《电子式电流互感器》、JJG 1021-2007《电力互感器》对电子式互感器进行现场测试。

3 电子式互感器现场调试问题分析

3.1 互感器误差调整

电子式互感器不仅包含电子式互感器一次设备本体,还包括对应的合并单元。因为经A/D转换及调制后进入合并单元的信号为数字量,当误差不合格时(适用于误差超差不大的情况,误差超差较大时就需要对整个电子式互感器进行全面分析,确定误差来源),可根据相关公式修改相应合并单元标定系数,改变合并单元的输出值而对电子式互感器误差进行调整。若互感器额定输出数字量为a,在比差系数为1的时候实测互感器输出数字量为b,则实测的互感器比差为c=[(b-a)/a]×100%,则最终定标的比差系数为d=1/(1+c),从而可以灵活、方便地对电子式互感器误差进行调整。这点和传统互感器误差的调整完全不同[10]。

3.2 互感器额定电流参数错误

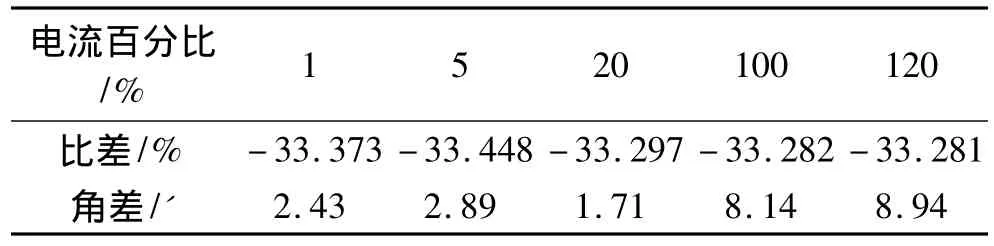

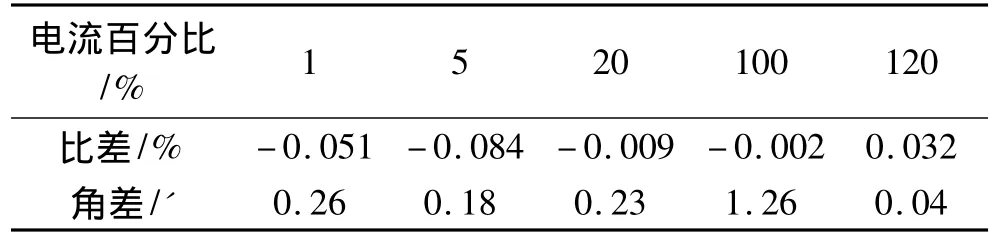

电子式互感器铭牌显示其额定一次电流为800 A,测试中将标准互感器、校验仪、合并单元等一次电流设置为800 A,当一次电流从0升至120%额定电流时,得到测试点的比差、角差数据如表2所示,可以看出角差合格,比差均为-33.3左右,经检查合并单元、校验仪等装置参数均正确设置,说明电子式互感器本体传给合并单元的信号比正常情况下小1/3。经计算,该互感器的额定一次电流为1 200 A,将相关参数调为1 200 A并再次进行测试,得到误差数据如表3所示,各测试点数据均在0.2 S级误差限值范围内。其原因分析如下(设合并单元内设置比差系数为1):该电子式互感器的实际额定一次电流为1 200 A,设该电子式互感器测量线圈将额定一次电流1 200 A转换为小信号a,则其“变比”为1 200/a,当电流升至800 A时,测量线圈出来的小信号为800×a/1 200=2a/3;当合并单元中电子式互感器一次电流设置为800 A时(因电子式互感器铭牌显示一次额定电流为800 A,合并单元中一次电力设置也为800 A),其设置虚拟“变比”为800/a,当输入小信号为2a/3,合并单元输出的一次电流值为800×2a/3a=800×2/3,与标准互感器(此时,标准互感器一次电流值也置为800 A档)比较,比差约为-33.3,则为表2数据。将额定一次电流改为1200 A后,所测各点数据在0.2 S级误差限值范围内。因此,当互感器误差较大时,应对误差来源进行全面分析,不能只通过修改合并单元的相关参数而实现误差调节,否则可能不能正确发现问题,造成严重后果。

表2 一次电流额定值置为800 A时的误差数据

表3 一次电流额定值置为1 200 A时的误差数据

3.3 邻近效应对电子式电压互感器影响

通常在实际运行中,隔离开关(垂直于互感器)将一次电流电压送给电子式互感器。而现场测试中,升压器、标准电压互感器和电子式电压互感器通过一次导线相连,由于电子式电压互感器顶端较高(更高电压等级时更是如此),远高于升压器、标准电压互感器的顶端,因此,一次导线与电子式电压互感器将有小于90°的角度(由于场地等限制,一般为45°~75°),导致互感器本体的电磁场分布与实际运行状态时不一致,从而出现一种情况下比差和角差合格,而另一种情况下不合格的情况。以通过绝缘梯离电子式互感器的距离远近而影响电子式互感器本体电磁场分布(此时同实际运行一样,通过隔离开关将一次电流电压送给互感器)为例来说明电磁场分布改变对电子式电压互感器误差的影响。表4为额定电压下绝缘梯离电子式电压互感器本体不同距离时对误差的影响,可以看出,没有绝缘梯时(此时条件实际运行时相同),互感器具有很好的比差和角差,绝缘梯离互感器越近,将越严重影响互感器本体的电磁场分布,从而对比差产生严重影响甚至对互感器的误差判断产生质的变化。同时,由表4可知,互感器本体电磁场的变化对角差影响不大。因此,在进行互感器误差测试时,应使电子式互感器本体的电磁场分布与实际运行时一致。

表4 额定电压下绝缘梯离互感器不同距离对误差的影响

3.4 外界电磁场对采集单元影响

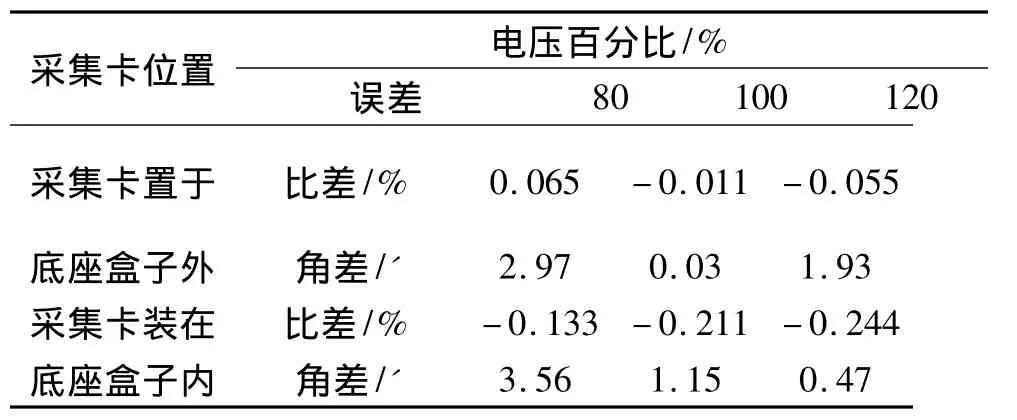

采集单元是电子式互感器非常重要的一个组成部分,它是信号正确采集及转换的关键。而采集单元由电子元器件组成,这些元器件对外界条件如电磁场等较敏感。该电子式电压互感器的采集卡在互感器的底部,将采集单元接进线路中但是放在互感器外,与放在互感器内并封好,测出的比差和角差也会有较大差异。如表5所示,采集单元在电子式互感器内外其角差变化不大,比差则有较大改变,在外部测出合格的数据,当置于内部时,其数据将发生重大变化,甚至改变对其结论的判断。这进一步说明,电子式互感器现场测试时,应在电子式互感器的实际运行条件下测试,否则不能保证所测数据的准确性和有效性。

表5 采集单元处于不同位置时互感器的误差

4 结论

通过对电子式互感器的现场测试并对测试中发现的问题进行分析后,得出以下结论。

(1)电子式互感器存在系统误差时可通过修改合并单元或者采集单元参数来调整误差。在带来误差调整灵活性和方便性的同时,也带来误差可任意修改的严肃问题,尤其对计量而言是亟待解决的管理性问题;

(2)当测试发现较大误差的情况时,应对产生误差的原因进行全面分析,给出正确处理措施;

(3)应模拟电子式互感器实际运行条件下开展测试工作,以确保其结果准确性和有效性。

[1]邱红辉.电子式互感器的关键技术及其相关理论研究[D].大连:大连理工大学,2008.

[2]方春恩,李伟,王佳颖,等.基于电阻分压的10 kV电子式电压互感器[J].电工技术学报,2007,22(5):58-63.

[3]徐大可,赵建宁,张爱祥,等.电子式互感器在数字化变电站中的应用[J].高电压技术,2007,33(1):78-82.

[4]林国营,周尚礼.电子式互感器校验系统的误差分析方法[J].电测与仪表,2010,47(6):28-31.

[5]王鹏,张贵新,李莲子,等.电子式互感器误差分析[J].清华大学学报(自然科学版),2007,47(7):1105 -1108.

[6]徐波,张志.电子式互感器数字输出校验技术[J].电力自动化设备,2011,31(9):147-150.

[7]余春雨,叶国雄,王晓琪,等.电子式互感器的校准方法与技术[J].高电压技术,2004,30(4):20-22.

[8]李九虎,郑玉平,古世,等.电子式互感器在数字化变电站的应用[J].电力系统自动化,2007,31(7):94-98.

[9]丁涛,徐二强,武宏波,等.电子式互感器现场误差测试与问题分析[J].电测与仪表,2011,48(4):36-39.

[10]陈应林,黄德祥,孙志杰.OET700电子式互感器的结构与性能[J].变压器,2006,43(6):1-5.