排油注氮装置重锤误动引发的主变压器事故分析

2012-12-05刘元生

刘元生

(攀枝花电业局,四川攀枝花 617067)

0 引言

目前系统大容量主变压器多采用自耦变压器结构,尽管主变压器故障时发生变压器油燃烧的情况较为少见,但一旦发生主变压器燃烧将产生巨大损失。目前220 kV及以上主变压器消防系统主要采用水喷雾消防系统、排油注氮消防系统、合成泡沫消防系统3种形式,其中排油注氮的使用较为普遍。

排油注氮装置的作用在于:当变压器着火时,达到燃烧温度的油仅局限于上表层油。将化学性质稳定的压缩氮气从变压器底部注入使箱体的油自下而上搅动,加速油在油箱里的循环。这样使已达燃烧温度的上表面层油被下部大量的油冷却,使油的温度降至其闪点以下减缓燃烧。运行期间,一旦变压器起火,重瓦斯和变压器顶盖的热敏探测器均会动作,它们发出的信号使排油系统开始排油,为搅拌做好准备。紧接着搅拌系统启动,氮气瓶内液氮经减压注入变压器油箱,在1~2 min内控制燃烧。在排油过程中,油枕与油箱间形成的油流将装在瓦斯继电器前的流量启闭阀关闭,从而避免“火上浇油”。

1 事故过程

1.1 事故前方式及负荷情况

1.1.1 变电站运行方式

220 kV某站220 kV主变压器两台,1号主变压器容量为300 MVA,2号主变压器容量为240 MVA。220 kV为双母线接线方式,出线4回;110 kV为双母线接线方式,出线7回;35 kV为单母分段接线方式,35 kV 1M、3M共22回出线(其中包括电容器出线8回,备用1回),站用变压器8B、9B分别接于35 kV 1M、3 M。故障前该站负荷158.67 MW,1号主变压器201断路器负荷88.17 MW,101断路器负荷(-)10.19 MW,301断路器负荷(-)71.34 MW;2号主变压器202断路器负荷70.5 MW,102断路器负荷(-)43.69 MW,302断路器负荷(-)33.32 MW;35 kV故障线路负荷4.85 MW。

1.1.2 2号主变压器基本情况

2号主变压器型号为OSFPS9-240000/220,额定电压为230/121/38.5 kV,冷却方式为 ODAF,联结组别为YNaod11,额定分接短路阻抗%为高-中:8.99、高 - 低:29.3、中 - 低:18.2。其主变压器排油注氮装置生产日期为2007年5月,投运日期为2007年9月30日。正常运行时该装置处于手动状态。

1.2 事故经过

2010年8月12日15时54分,该站35 kV出线开关过流Ⅰ段保护动作,断路器跳闸,故障选相ABC三相,短路电流7 473.8 A(出线保护装置显示);15时55分2号主变压器轻瓦斯动作发信号;16时10分2号主变压器差动保护、重瓦斯、压力释放保护动作,2号主变压器三侧开关断路器跳闸。1号主变压器未过负荷。经现场初步检查,2号主变压器差动、重瓦斯、压力释放保护动作,2号主变压器三侧断路器均在分闸位置,2号主变压器压力释放阀处正下方地面上有油迹,瓦斯继电器内无油,主变压器排油注氮装置重锤落下、排油阀门打开、排油管道处有油迹,氮气瓶电磁阀门未打开,未对主变压器进行充氮,因该装置运行于手动位置,装置电源处于断开状态。

1.3 故障点初步分析

事故发生后迅速隔离发生故障的35 kV出线间隔及2号主变压器回路,安排恢复35 kV 3 M及非故障出线运行;迅速组织人员对2号主变压器本体进行检查、试验,并对2号主变压器油进行取样分析。根据油化试验数据,油中溶解气体的“三比值”编码为“102”,属于高能量放电故障。高压电试验数据显示绕组及铁心绝缘较低,直阻、变比与上次测试结果相比较正常。主变压器绕组变形测试结果横向比较与上次测试结果基本吻合,无明显变形迹象。综合上述试验结果,结合继电保护动作情况及故障录波报告,可初步判断2号主变压器内部有放电故障。故障点在主变压器220 kV C相绕组端部附近。

1.4 主变压器解体情况

对主变压器附件进行拆除时,发现220 kV C相套管中部法兰套筒下部有多处放电痕迹,均压球有5 cm2的烧伤孔洞,套管下尾瓷套表面多处被电弧灼伤、釉质损坏;升高座内壁对应处有放电痕迹,绝缘纸筒被电弧明显烧伤、严重碳化。从套管安装洞对内观察,变压器内未见明显异常。附件及套管拆除后,再次试验结果:①直阻:高压、中压、低压侧与上次检修试验及出厂试验数据相比较正常;②三相变比:高/中、高/低、中/低与上次检修试验及出厂试验数据相比较正常。

主变压器吊罩检查中高、中、低压侧绕组各部位外观均无异常现象;C相高压套管正对油箱底部有被烧伤的绝缘纸和炭渣,高压绕组围屏及铁心表面有微小金属粉末。

2 事故原因分析

2.1 排油注氮安装简图

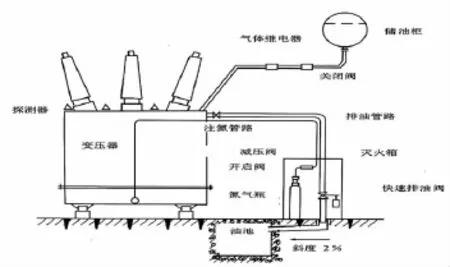

排油注氮安装简图见图1。

图1 排油-注氮式变压器灭火装置在变压器上的安装简图

2.2 排油注氮装置结构分析

根据排油注氮装置已开始排油、未充氮气的现场实际,初步判断该起事故为主变压器排油注氮装置误动引起。随后技术人员对2号主变压器的排油注氮装置进行模拟试验,将重锤重新放置在支撑的电磁阀阀芯上,模拟外部震动,发现该电磁阀阀芯慢慢后退,最后导致重锤落下。

该装置结构设计不合理,支撑的电磁阀阀芯约有20°左右的坡度,连接重锤的阀杆也有反向的相同坡度,在重锤自身的重力下,有一向电磁阀阀芯动作方向的推力,在装置震动的情况下,该推力更大,致使支撑重锤的电磁阀阀芯慢慢沿动作方向移动,最后,在重锤自身重力下推开电磁阀阀芯而落下,打开排油管道的快速排油阀门。在日常的检查维护中,难以发现和判断该装置中支撑重锤的电磁阀阀芯的后退现象。

因此,导致该排油注氮装置重锤脱落的原因是因为该装置在现场运行环境中,因各种震动使支撑重锤的电磁阀阀芯慢慢沿动作方向移动,最后导致重锤脱落,打开排油管道的快速排油阀门排油。所以该装置结构设计不合理,是造成重锤落下的直接原因。

2.3 主变压器故障分析

2号主变压器因35 kV出线短路故障,短路电动力引起主变压器震动(主变压器与排油注氮装置通过排油管硬连接),造成主变压器排油注氮装置重锤脱落,打开排油阀门,变压器油在自重及油枕内油的压力下开始快速排油,使油枕与瓦斯继电器间的控流阀关闭,此时,该变压器相当于一密闭容器,排油速度迅速放缓,随着瓦斯继电器内油位的下降,使轻瓦斯动作发信(在重锤落下后12 s)。随着变压器油继续排放,空气将沿排油管进入变压器内部,使排油速度逐渐加快,油位继续下降,因排油管与C相升高座距离最近,致使C相升高座内油位低于A、B相套管升高座内油位。随着油位继续下降,C相升高座内绝缘强度逐渐下降,开始发生非贯穿性放电,当油位下降到一定位置时(重锤落下后约15 min),升高座内绝缘强度不能承受均压球处的强电场作用而对升高座内壁放电,产生大量的气体,电弧飞溅烧伤套管法兰,同时使变压器器身内压力急剧上升,瓦斯继电器跳闸节点闭合,跳开三侧断路器,同时因变压器内部压力达到压力释放阀动作值而动作喷油。

3 设备恢复及事故防范

3.1 抢修恢复

将烧伤的220 kV套管、绝缘纸筒更换及全部密封垫更换,将变压器油处理成合格的绝缘油,随后进行了真空注油和热油循环,经静置、油压试漏及常规试验后,主变压器在事故发生20日后恢复送电。

3.2 采取的防范措施

对运行的所有220 kV主变压器的排油注氮装置进行排查,重点对其可能发生误动的重锤等机械部分进行检查。在确保排油注氮装置保持在手动位置的基础上,将排油管道的碟阀暂时设置为关闭状态。同时,积极联系相关设备厂家,对存在隐患的排油注氮装置进行完善化改造,重点将电磁阀拉杆与排油蝶阀摆杆之间的斜面接触改为嵌入式接触,使重锤直接挂在电磁阀上,保证受力点完全在电磁阀拉杆上。

4 结语

主变压器排油注氮装置对预防主变压器火灾事故的发生起着重要作用。然而,部分装置结构设计的不合理性,可能会在外界故障的诱因下发生误动,从而扩大故障范围造成主变压器事故。排油注氮装置日常状态下应设置为手动(鉴于无人值班变电站的现状,应考虑远方人工启动功能)。同时,对于可能发生误动的重锤、连杆等机械装置,应纳入日常运行巡视范围,确保主变压器安全稳定运行。

[1]王艳,李士林.大型变压器排油注氮消防系统改造[J].河北电力技术,2009,28(5):45-47.

[2]高常发裘永卫.排油注氮式灭火装置的应用[J].电气时代,2005(10):100-101.