弹上射流阀组件式燃气射流执行机构

2012-12-01雷文星田晓丽陈国光陈冬梅

雷文星,田晓丽,陈国光,陈冬梅,仝 哲

(1.中北大学机电工程学院,山西 太原 030051;2.徐工集团,江苏 徐州 221004)

0 引言

执行机构是制导弹药产生控制力,用以改变飞行轨迹和姿态的部件,从而实现弹道修正弹的快速修正[1]。根据结构形式的不同,直接力控制式执行机构可分为固体脉冲推力器式执行机构和燃气射流式执行机构。文献[2]介绍了当前气体燃气控制阀的结构和工作原理,其缺点是结构有些复杂,可控性不强;文献[3]介绍了当前固体燃气控制阀的结构和工作原理,提出了一种二级放大燃气控制阀的机构,它由阀体、喷管、浮动活塞和针阀等组成。该燃气控制阀属双位控制阀,大尺寸的活塞体的运动由小尺寸的针阀控制。当前常用的燃气射流式执行机构结构较复杂,在此提出了一款简单的射流阀组件式燃气射流执行机构。

1 当前燃气射流执行机构

执行机构是制导弹药产生控制力,改变飞行轨迹和姿态的部件,它的性能影响整个控制系统的执行效率,由于作用形式的不同,执行机构的种类很多。阀门喷嘴组件式燃气射流执行机构是当前比较常用的一种。该执行机构由燃气发生器、燃气过滤装置、燃气分配腔、气流通道、喷嘴-挡板机构、滑阀[4]、拉瓦尔喷管等结构组成,如图1所示(单通道)。它的工作原理是:当喷嘴-挡板机构使喷嘴1关闭时,控制气流通道1气流为零,节流口1的气流速度为零,则腔室A与腔室B的压强相等。同时,节流口2打开,控制气流通道2的气流速度最大,又由于节流口2的作用,腔室E的压强小于腔室D的压强。主气流通道直径较大,气流速度较低,则腔室C与腔室B和腔室D的压强近似相等。即在喷嘴1关闭的情况下,腔室A的压强大于腔室E的压强,则在压力差的作用下,滑阀右移,推力气流通道1截面积增大,拉瓦尔喷管1产生推力。当滑阀移动到右端时,推力气流通道2关闭,拉瓦尔喷管2推力为零。

图1 阀门喷嘴组件式燃气射流执行机构结构组成Fig.1 Structural Schematic diagram of valve nozzle componentcombustion gas jet actuator

2 射流阀组件式燃气射流执行机构

燃气射流执行机构主要由燃气发生器、燃气过滤装置、本体、运动部件等结构组成。图2为对应图1的结构简图。图2与图1对比:图2中内圆筒空间相当于图1中的燃气分配腔,图2中内圆筒上的孔相当于图1中的两个喷嘴,图2中外圆筒上的孔相当于图1中控制气流通道的口。

图2 燃气射流执行机构结构简图Fig.2 Structural Schematic diagram of combustion gas jet actuator

该执行机构的工作原理:燃气发生器产生高温气体通过燃气过滤装置进入燃气分配腔,电机带动轴转动,当内筒的孔与外筒的孔在同一轴线上时,气体就被喷出,这是该执行机构的整个工作过程。它在姿态控制信号作用下通过向外喷射高速燃气流为弹体提供控制力以达到控制弹体飞行姿态的目的。运动部件与本体间的间隙配合尺寸是该结构的设计的关键所在,所以在此只画出这一部位的简图。新型燃气射流执行机构具有结构简单、外形尺寸小、质量轻的优点。

该结构设计关键在于运动部件与本体间的间隙配合尺寸的选择,因为该结构运行时燃气分配腔内的高温燃气对运动部件产生热变形会使运动部件与本体间的间隙配合减小,有可能导致机构不能正常工作。根据经验法确定几个方案,例如运动部件的材料,在运动部件上多打些孔(除本身必须的孔)及改变孔的位置和开一些槽等方案。

运动部件与本体间的间隙配合尺寸很小,定为0.1mm,外加密封圈,材料的选择依据就是热变形量越小越好,因为陶瓷的热膨胀系数小,选陶瓷材料,最终的设计方案是图2。为了更直观地观看运动部件,如图3所示:在离运动部件端面的四分之一处开两个对称的孔;在运动部件内部均匀分布15个槽,槽的深和宽都取0.3mm。该运动部件采用陶瓷材料,而图1中采用的是钢材,且该执行机构的工作原理也较图1机构的原理简单。

图3 燃气射流执行机构运动部件结构图Fig.3 Structural the moving parts of combustion gas jet actuator

3 数值模拟验证

热分析是燃气运动部件设计的一项重要内容,热膨胀的大小直接关系到燃气射流执行机构的安全性和可靠性。用Workbench进行了热固耦合分析验证。

Workbench是当前通用性比较强大的有限元分析软件Ansys的各项产品的模块化整合。相比于经典Ansys,它具有界面操作易上手,网格划分能力强大稳定,与其他三维软件衔接紧密,复杂载荷与边界条件的施加比较方便等优点,而且对传统的命令流也支持,所以运用Workbench进行有限元分析也越来越普遍。

燃气发生器的工作过程:推进剂被点燃后在燃烧室中燃烧,推进剂所蕴蓄的部分化学能被释放出来转换成为燃烧产物的热能,燃烧产物从燃烧室流入运动部件,热量从运动部件的内层向外层传,一直传到本体,由于本体较厚,且作用时间短暂,一般为几毫秒至几十毫秒之间,所以在这段时间内运动部件可看作是由瞬态逐渐过渡到稳态的传热过程,为了便于分析,受热时间统一取20ms。

热分析主要从两方面进行,第一部分在运动部件结构相同下,只分析材料对运动部件的热变形分布的影响;第二部分在机构材料相同时,分析机构几何形状的改变对运动部件的热变形分布的影响,如在筒壁上打孔、在内壁打槽。

3.1 结构材料对运动部件的影响

在当前燃气运动部件的材料多采用铜、铜铝合金,根据材料的热膨胀系数特性,为满足燃气运动部件性能,认为陶瓷材料性能更好,并用 Workbench进行热分析验证。

在此主要分析材料对运动部件的影响,将运动部件看作一个圆筒,则该问题属于轴对称问题,其几何模型如图4所示。

根据燃气流场的假设,燃气的热力性质取决于主要气体生成物CO、CO2、H2、H2O和N2的热力性质之和。这5种主要气体的参数基本属性基本不受温度和压强变化的影响,或者说影响可忽略不计。现仅需考虑运动部件的材料性能参数,参数如表1所示。

表1 材料性能参数Tab.1 Material parameters

图5所示为运动部件的有限元计算模型,内径15mm,外径20mm,长度100mm。划分网格后,节点数79 409,单元数 15 330,畸变率 (skewness)0.886 46<0.95,满足计算精度要求。

图4 燃气射流执行机构结构Fig.4 Structural of com bustion jet actuator

图5 执行机构有限元模型Fig.5 Finite element model gas of actuator

热应力问题实际上是热和应力两个物理场之间的相互作用,属于耦合场分析问题,应用 Workbench提供的热固耦合分析模块,先对模型进行热分析,边界条件的施加为:内壁温度1 000℃,外壁为20℃,作用时间20ms。再将瞬态热分析的结果作为初始变量导入结构分析模块中进行结构受力分析,求解完成后查看模型在不同材料下的径向热形变(因为变形量关心的是机构沿径向的变化),数值计算结果如图6—图8所示。

图7 铜铝合金材料热变形分布Fig.7 Thermal deformation distribution of copper aluminum alloy material

图8 陶瓷热变形分布Fig.8 Thermal deformation distribution of ceramics

从图中可得到3种材料变形量,钢的变形量为0.077 103mm,铜铝合金的变形量为0.217 22mm,陶瓷的变形量为0.038 806mm:其中陶瓷的变形量最小,应力相比于其余二者变化也不是很大。数值模拟的结果与经验法想出的方案结果相符合。这种燃气执行机构用于火箭弹,由于火箭弹的过载较小,对冲击性能要求不高,陶瓷可满足抗冲击性。

3.2 打孔对运动部件的影响

在运动部件材料相同的条件下,根据经验法适当增加孔的个数会减小运动部件的热变形。在此通过数值模拟进行验证,鉴于篇幅不给出具体仿真图。

孔数为1、2、3时模型各自变形量如表2所示。

表2 仿真参数Tab.2 Simulation parameters

由表2的数据绘出孔数与变形量的关系曲线如图9所示。

图9 孔数与变形量的关系曲线Fig.9 The relationship curve of holes number and deformation

从表2可得到:当圆筒上打孔时能降低最大热形变,且随着孔数的增多,机构最大形变逐渐减小。孔数为3、4个时变形量已趋于平滑,即验证了运动部件开了两个孔热变形量基本达到最小。

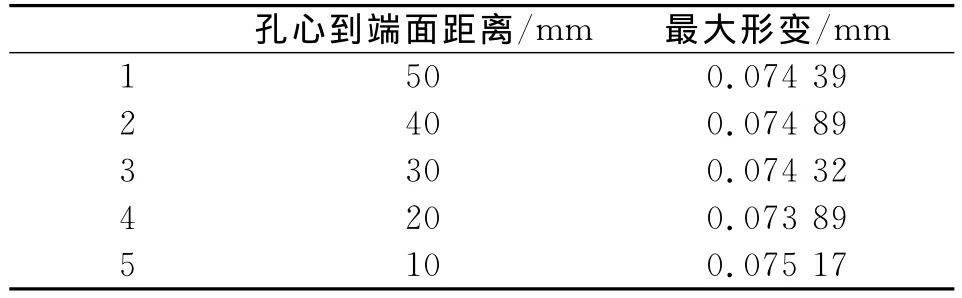

在运动部件材料相同的条件下,根据经验法圆孔位置在端面附近,挤压小则变形量也会小。在此通过数值模拟进行验证,孔心到端面的距离分别为40mm、30mm、20mm、10mm时进行分析。因为机构为轴对称,所以在此只考虑孔在轴向位置的变化,不考虑在周向上的分布变化。鉴于篇幅不给出具体的仿真图。

孔心到端面的距离分别为40mm、30mm、20 mm、10mm时的最大热变形,各自变形量如表3所示。由表3的数据绘出孔心到端面距离与变形量的关系曲线图如图10所示。从表3可得到:圆孔位置在端面附近和离端面四分之一处的变形量较小。

表3 仿真参数Tab.3 Simulation parameters

图10 孔心到端面距离与变形量的关系曲线Fig.10 The relationship curve of Hole heart to end's distance and deformation

3.3 开槽对运动部件的影响

在运动部件材料相同的条件下,根据经验法在圆筒上开槽会减小挤压从而减小变形量。在此通过数值模拟进行验证,分析内壁开槽的情况,槽的方向为沿轴向,如图11。因为开槽不能对机构的结构强度造成较大影响,所以槽的深度不能太大,此处槽深和宽都取0.3mm,其数值计算结果如图12所示。

图11 运动部件开槽仿真模型Fig.11 Simulation model of slotted moving parts

图12 运动部件开槽变形分布Fig.12 Deformation distribution of slotted moving parts

槽数按一定的个数进行数值分析,鉴于篇幅不给出具体的仿真图,各自的最大热变形量如表4所示。

由表4的数据绘出槽数与变形量的关系曲线图如图13所示。

表4 仿真参数Tab.4 Simulation parameters

图13 槽数与变形量的关系曲线Fig.13 The relationship curve of slot number and deformation

从图13可以看出当槽数在15左右时机构的热应力基本上已达到最小,且趋于稳定,所以在此就取槽数为15,热变形量为0.074 47mm。

3.4 开槽与打孔对运动部件的影响

根据经验法同时开孔和开槽更能减小热变形量。在此通过数值仿真验证一下该想法,开槽与打孔的尺寸与位置与各自单独存在时一致,其分析结果如图14所示。

由图14可知开孔和开槽的运动部件的热变形量为0.071 26mm。而由表2知有孔无槽的运动部件的热变形量是0.075 43mm,由表4知无孔有槽的运动部件的热变形量是0.074 468 7mm,则知同时开槽和打孔时,热变形量会更小。

图14 开槽与打孔运动部件变形分布Fig.14 Deformation distribution of grooving and punch moving parts

4 结论

本文提出了一款射流阀组件式燃气射流执行机构。该机构结构简单,采用陶瓷材料,并且在机构上进行打孔或开槽,使机构的运动部件热变形量减小。用Workbench进行的热固耦合分析表明:机构材料采用膨胀系数较小的特种陶瓷来替代传统用的铜,其热变形量更小;同时打孔和开槽比单独的打孔或开槽热变形量更小。结构简单、效率高的射流阀组件式燃气射流执行机构是未来发展的趋势。

[1]王俊全.弹道修正弹舵机的结构设计和控制[D].南京:南京理工大学,2003.

[2]Benard Nicolas,Moreau Eric.On the vortex dynamic of airflow reattachment forced by a single non-thermal plasma discharge actuator[J].Flow,Turbulence and Combustion,2011,87(1):1-31.

[3]葛伟.燃气射流执行机构动态性能分析[D].太原:中北大学,2011.

[4]李世鹏,张平.固体燃气控制阀内流场参数计算[J].固体火箭技术,2003,26(3):25-27.LI Shipeng,ZHANG Ping.Analysis on the flow field parameters of a solid propellant hot-gas valve[J].Journal of Solid Rocket Technology,2003,26(3):25-27.