VERICUT软件在数控仿真加工中的巧妙应用

2012-11-29魏冠义齐晓华

魏冠义,齐晓华

(郑州铁路职业技术学院,河南 郑州 450052)

1 目前数控加工工艺中的难点

对于数控工艺制定来说,加工工艺路线的设定是重点,刀具直径和形状的选择及加工参数的选择是加工工序的难点。在相同的工艺路线下,不同类型直径的刀具和加工参数的选择将直接影响零件的加工效率和表面质量。无论是三轴加工还是五轴加工,能否选择适当的刀具半径和长度,将直接影响零件的加工效果,所以刀具的合理化选择和参数的合理化制定显得至关重要。在实际加工之前,我们可以通过VERICUT数控加工仿真软件对机床刀具的选择和参数的选择做出定性分析和定量分析。本文旨在通过一个巧用VERICUT软件的实例,对刀具的选择实施定量分析,稳、准、快地提供刀具选择的合理性方案,分析VERICUT软件在数控仿真加工中的应用优势。

2 VERICUT软件的分析方法

采用VERICUT软件对刀具和加工参数进行分析,首先要对零件模型进行分析,获得初步的刀具信息及加工参数,输入VERICUT软件中进行模拟加工,然后对虚拟加工后模型中几何参数、加工信息进行测量,最后使图纸设计模型与VERICUT仿真加工模型数据进行比对,生成比对报告,通过比对报告信息选择合适的刀具及加工参数。

3 巧用VERICUT软件解决实际问题

图1 图纸设计模型

图1所示为待加工零件模型,包含了平面铣削、圆弧表面铣削、内外轮廓的加工和局部区域加工,被加工部分的尺寸公差和表面精度要求较高。

鉴于零件模型复杂程度一般且外部干涉较少,可以很简单确定铣削平面、外轮廓所需的刀具,但是铣削内部轮廓和区域该选择多大的刀具,从图样表面无法直观确定。刀具直径过大,会产生过切现象,如果直径过小,会产生残留。为了解决这个难点问题,可用软件对图纸设计模型与虚拟加工模型进行比对,通过比对报告进行定量分析。

3.1 产生虚拟加工模型

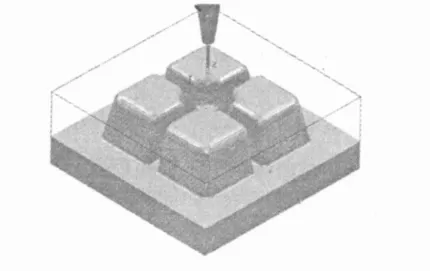

将通过自动编程软件编好的数控加工NC程序导入VERICUT软件中,通过模型仿真功能进行数控模拟加工,结果如图2所示。

图2 虚拟加工后模型

3.2 调入图纸设计模型与虚拟加工后模型并进行比对

利用VERICUT软件的“自动-比较”功能,将虚拟加工模型与图纸设计模型进行参数化比对。

3.2.1 加载图纸设计模型

(1)在VERICUT软件左侧项目树Stock的子栏中选择Design,右键选择“添加模型”;

(2)点击“模型文件”;

(3)通过“浏览”工具,选择已经做好的模型,点击“打开”,图纸设计模型加载完成如图1所示。

3.2.2 图纸设计模型与虚拟加工后模型比对

打开VERICUT软件,点击上方“分析”菜单,选择“功能”,然后选择“设定”,“比较方法”和“比较方式”的参数分别选择为“曲面”和“两个(过切和残留兼备)”,对其他参数进行合理设定,点击“应用”,然后点击“比较”项进行比对,结果如图3所示。

图3 对比结果

本项目旨在巧妙利用VERICUT软件的“自动-比较”功能,测量出虚拟加工后模型与图纸设计模型的偏差,找出刀具及加工参数的不合理之处,从而选择出合理的加工刀具及加工参数。

3.3 测量结果分析

由图3的显示对比结果可以看出,深色区域有过切的现象,这是因为刀具半径过大引起的,为了保证零件的尺寸精度及表面粗糙度,应当减小刀具半径。另外通过图形可以看出,模型在加工过程中产生的台阶,是由原定工艺参数中的进给速度及加工行距设置不合理所致,应作出适当调整,减少加工过程中的刀具震动。然而,选择多大半径的刀具和多大的进给速度合适,减小了刀具半径和进给速度会不会产生切削残留,如果产生切削残留,如何设置补偿值来消除残留呢?可以根据VERICUT的定量分析“报告”解决这些问题。

点击“报告”,对比后的结果以报告的形式显示出来。报告上的内容包括过切(或残留)的程序段名、编号、过切(残留)量、过切(或残留)起始点的坐标、过切(或残留)时所用的刀具信息和此条NC程序的内容等。通过报告可以很容易找到过切(或残留)的偏差值,通过对偏差值的分析选择合理的刀具及加工参数。

3.4 通过报告内容分析过切偏差

分析自动对比报告得知,最大的过切偏差为-0.96mm,通过VERICUT软件的定量分析,可以确定在切削零件时选用φ8的立铣刀可以解决过切问题,将行距减小为原来的1/2,然后选用较小的200mm/min的进给速度会尽可能减少机床震动,但会不会产生残留还需要更换刀具后再次比对。

改变刀具后再次进行仿真,结果如图4所示。观察结果可以看出,在改变了刀具及加工参数后,零件切削既没有过切现象,也没有切削残留出现,机床震动明显降低到可控范围内,达到刀具及加工参数进行优化的效果,可以放心进行实际加工。

图4 改变刀具及参数后的对比结果

如果由于选错刀具造成切削残留现象也可以利用VERICUT的“自动-比较”功能解决,在切削残留和过切现象同时存在时的工艺方案也可以通过报告分析来确定,能够完成刀具选择和刀具与其相应半径补偿的配合加工工作。

4 结束语

利用VERICUT软件的“自动-比较”功能,可以帮助编程操作者快速准确地选择合适的刀具及数控加工参数。VERICUT软件不仅能对NC程序进行加工仿真、程序验证、结果分析及参数优化,还能根据虚拟的现实加工条件进行参数验证,及时检测并发现加工过程中可能存在的问题,对加工工艺方案进行优化,从而提高加工效率。

[1]杨胜群.Vericut数控加工仿真技术[M].北京:清华大学出版社,2010.

[2]郑贞平.Vericut7.0中文版数控仿真技术与应用实例详解[M].北京:机械工业出版社,2011.