可生物降解聚合物的发泡技术研究进展

2012-11-29张玉霞刘本刚王向东

张玉霞,刘 学,刘本刚,王向东

(北京工商大学材料与机械工程学院,北京100048)

可生物降解聚合物的发泡技术研究进展

张玉霞,刘 学,刘本刚,王向东

(北京工商大学材料与机械工程学院,北京100048)

介绍了可生物降解聚合物的发泡技术进展,包括聚乳酸、聚己内酯、二元醇二元羧酸脂肪族聚酯、聚乙烯醇等及其共混物、纳米复合材料等的发泡技术,涉及了超临界CO2发泡技术、化学发泡剂发泡技术等。

可生物降解聚合物;聚乳酸;聚己内酯;二元醇二元羧酸脂肪族聚酯;聚乙烯醇;淀粉;发泡技术;超临界二氧化碳

0 前言

随着塑料的大量使用,废弃塑料日增,一年内废弃塑料占比达52%[1]。可生物降解聚合物一方面解决了长期以来困扰人们的塑料废弃物对环境污染的问题,同时还缓解了石油资源紧张的矛盾。近年来,世界上很多国家,尤其是发达国家十分重视可生物降解聚合物的研究和生产,品种已达几十种,主要有聚羟基脂肪酸酯(PHBV等)、聚乳酸(PLA)、聚己内酯(PCL)、二元醇二元羧酸脂肪族聚酯(PBS)、聚乙烯醇(PVA)等。在我国也对可生物降解聚合物进行了大量的研究工作,以期开发出可工业化生产并大量使用的品种和产品。

在研究和生产可生物降解聚合物的同时,人们也对其成型加工技术进行着研究,包括挤出成型、注射成型等。可生物降解聚合物的发泡除了能不同程度地改善其某些性能(如刚性、冲击性能等),另外一个重要作用就是减量化。因此,近年来,随着其合成技术的逐步成熟,可生物降解聚合物的发泡也得到了越来越多的关注,并且取已经取得了一些研究成果。

1 可生物降解树脂基体的发泡

1.1 PLA的发泡

PLA是脂族聚酯,结构单元是乳酸[2-羟(基)丙酸]。它是一种可以生物降解、可堆肥的热塑性塑料,原料来自于植物资源,如淀粉和糖等。由于PLA可堆肥,而且原料来源于可再生资源,因此被认为是缓解固体废弃物问题和减轻包装材料对石油基塑料依赖的材料之一[2]。为了降低其密度,提高泡沫塑料的力学性能,已经开发出各种发泡技术。

1.1.1 PLA扩链后发泡

由于其熔体强度低,发泡成型困难。为了提高其发泡性能,研究人员将其扩链,然后对其进行发泡,取得了比较满意的结果。

Di等[3]用1,4-丁二醇(BD)和1,4-丁烷二异氰酸酯(BDI)作扩链剂增加PLA的相对分子质量,目的是提高其黏弹性,使其更适合于发泡。与纯PLA发泡制品相比,扩链剂改性的PLA生产出来的泡沫塑料泡孔尺寸减小了,泡孔密度提高了,泡沫塑料的体密度降低了。

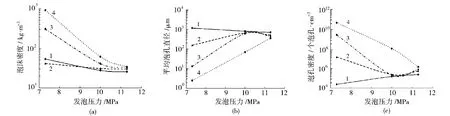

Yves等[4]采用环氧类添加剂对PLA扩链,之后采用批处理工艺用CO2对其进行了发泡,研究了环氧类添加剂用量、发泡温度和压力等对其发泡的影响。结果表明,超临界CO2发泡PLA的2个关键性能参数是流变性能和结晶度,二者控制着其泡孔的成核和长大(图1)。此外,扩链剂用量、发泡温度和压力都对发泡结构有影响。在低温(110℃)发泡时,随着扩链剂用量(1%~3%)的增加,泡孔变得越来越小。如图2所示。

图1 发泡温度为90℃、压力为6.3MPa时结晶度对PLA发泡结构和密度的影响(比例尺:1mm)Fig.1 Influence of the crystalline ratio on foam morphology and density of neat PLA foamed at foaming temperature(TF)=90℃and foaming pressure(PF)=6.3MPa for various stabilization time tF(scale bar=1mm)

图2 发泡温度对纯PLA(PLA0)和不同用量扩链剂扩链后PLA(PLA1、PLA2和PLA3分别表示扩链剂用量为1%、2%和3%,下同)泡孔结构的影响Fig.2 Foam characteristics from neat and chain extended PLAs as a function of TF(PLA1,PLA2and PLA3are chain-extended by 1%,2%and 3%chain-extender,respectively)

从温度对PLA及其扩链后发泡的影响看,温度升高时,纯PLA和扩链剂用量为1%的体系的熔体强度低,发泡性能差;而扩链剂用量大(2%及以上)的PLA熔体强度对温度的敏感性小,发泡性能相对而言好得多[4]。

从图3看出[4],纯PLA泡沫的泡孔密度随着压力的增加而增大,而扩链后的PLA则表现出相反的趋势,即随着压力的增加,其泡孔密度下降。但是,在同一压力下,扩链后的PLA的泡孔密度均高于纯PLA。

1.1.2 超临界CO2发泡PLA技术

超临界CO2作为许多工艺使用的一种环境友好性溶剂已引起人们广泛的关注,其优势在于价格低、不易燃。临界态的CO2在许多聚合物中的溶解度和扩散性都显著提高,有利于聚合物的塑化,实现低温成型[5],作为发泡剂已用于多种聚合物的发泡。

Fujiwara等[6]研究了D-乳酸和L-乳酸共混物(1.0%~28.5%D-乳酸)对PLA发泡的影响,发泡剂是超临界CO2。他们发现,对于D-乳酸含量分别为1%、4.2%的聚合物来说,泡孔的平均直径分别为5.4、3.3 μm,这就表明泡孔形态取决于结晶度。相反,在相同条件下,含有10%和28.5%D-乳酸的非晶PLA试样没有发现有泡孔。他们还发现,随着结晶度的下降,聚合物呈线性膨胀,用超临界CO2处理的多孔PLA试样的结晶度比聚合物本身的高。

不同的研究小组用升温和降压2种方法在较宽的加工条件范围内制备出了PLA泡沫[7]。升温能得到超细密的泡孔:已经在50~140℃的范围内用CO2作发泡剂制备出了纳米级、微米级泡孔的PLA泡沫。尤其是将用CO2饱和(5.5MPa,25℃)的PLA加热到60℃时,还得到了平均泡孔直径为200nm的泡沫[8]。发泡温度高时,泡孔较大。

图3 不同发泡压力时PLA及其扩链后的泡孔结构Fig.3 Cell structure of foams of PLA and chain-extended PLA foamed at different pressure

祁冰等[9]应用超临界CO2制备微孔PLA,研究了发泡条件和结晶度对微孔形貌的影响。从图4可以看出,在发泡温度逐渐上升,接近PLA熔融温度时,PLA的晶区也会逐渐被破坏,超临界CO2可以同时在非晶区和受到破坏的晶区溶解和扩散,生成的泡孔也变得较大且均匀[图4(d)]。

从图5可以看出[9],饱和压力升至23MPa时,未发泡区域已经消失,可以形成均匀的泡孔形态,平均孔径10μm[图5(d)];饱和压力再升至26MPa时,不仅形成了均匀的泡孔形态,并且还形成了部分的孔连通,平均孔径15μm[图5(e)]。

图4 在饱和压力为23MPa、降压速率为400MPa/s时,发泡温度对PLA泡孔结构的影响Fig.4 Effect of the foaming temperature on the cell morphology of the PLA for a saturation pressure of 23MPa and a depressurization rate of 400MPa/s

图5 饱和压力为19~26MPa、发泡温度为108℃、最大降压速率为400MPa/s时,饱和压力对PLA泡沫的泡孔形貌的影响Fig.5 Effect of the saturation pressure on the cell morphology of the PLA for foaming temperature of 108℃and depressurization rate of 400MPa/s

此外,他们还发现[9],固定饱和压力与降压速率,升高温度有利于泡孔的生成;超过PLA完全熔融温度,无法生成泡孔;固定发泡温度与降压速率,提高压力有与温度类似的作用;由于PLA较低的熔体强度,降压速率的提高增大了生成泡孔之间的竞争,可形成孔道连通的微孔形貌;而PLA本身的结晶度很大程度上影响了其可发泡的区间,结晶不利于发泡。

Matuana等[10]采用两阶CO2发泡工艺,研究了微孔结构对发泡PLA力学性能的影响。结果发现,与未发泡的PLA相比,发泡试样的冲击性能提高了2倍,断裂伸长率提高了2倍,韧性提高了4倍。冲击强度的提高得益于所产生的小泡孔阻止了裂纹尖端的扩展,增加了裂纹扩展所需的能量,从而抑制了裂纹扩展。这种低温超临界CO2工艺有望在力学性能十分重要的结构泡沫塑料领域得到应用,因为在通常工艺中所遇到的热解和水解问题在结构发泡工艺中可以避免。

晏梦雪等[11]研究了PLA/超临界CO2微孔发泡过程中发泡温度、饱和压力、剪切速率对PLA泡孔形态的影响。结果表明,发泡温度对泡孔形态影响很大,温度降低,熔体强度增加,泡孔塌陷和合并减少,泡孔密度增大,泡孔尺寸减小;但温度太低时,熔体黏度和表面张力增加,泡孔密度较低,泡孔壁较厚,如图6所示。

图6 发泡温度对PLA发泡材料泡孔形态的影响Fig.6 Effect of the foaming temperature on the cell morphology of the PLA

魏杰等[12]研究了发泡温度、饱和压力及发泡时间等工艺参数对PLA开孔度及表观密度的影响。结果表明,温度的升高降低了泡孔成长的阻力,而较长的发泡时间给气泡提供了充分长大的时间,因此高温115℃、发泡时间15s时能获得开孔度高及表观密度低的样品。

1.1.3 化学发泡剂发泡PLA技术

刘玮桥等[13]研究了丙烯酸熔体强度增强剂用量对PLA自由发泡泡沫的挤出性能、加工稳定性和泡孔结构的影响。结果表明,在PLA中加入丙烯酸熔体强度增强剂,同时添加化学发泡剂能制备出高品质的自由发泡挤出制品,此方法能生产小孔均匀、表面品质极好、发泡工艺稳定的自由发泡挤出PLA制品。

由于化学发泡剂分解后可能在PLA中产生分解残留物,而且其分解温度一般较高,可能使PLA热分解,应用受到一定限制。

1.2 PBS的发泡

PBS是良好的全生物降解聚合物,但其相对分子质量低,熔体强度低,不易用发泡等工艺成型加工,大大阻碍了其应用。采用辐照交联可以提高其熔体弹性,改善其发泡性能。Kamarudin等[14]用电子束将PBS辐照交联,并对其进行了发泡。结果表明,辐照交联的PBS发泡后,泡孔尺寸随着凝胶含量的增加而降低,这是因为交联密度增加,阻止了泡孔长大;此外,在凝胶含量较低(低于5%时),PBS的熔体强度就足以进行发泡了。

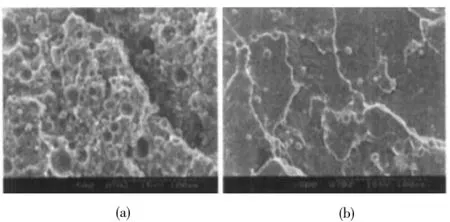

李冠等[15]采用模压化学发泡的方法制备了可生物降解的PBS泡沫材料,并研究了其性能。结果表明,采用过氧化二异丙苯(DCP)作交联剂辅以三羟基甲基丙烷三甲基丙烯酸酯(TMPTAM)作助交联剂能明显提高PBS的黏度,使其具有较高的熔体强度;当DCP用量为4~5份时,泡沫材料泡孔均匀且密度适中,如图7所示。

由此可见,PBS成功发泡的前提是提高其熔体强度,因此研究提高其熔体强度的各种方法对PBS的发泡有重要意义。

1.3 PCL的发泡

图7 PBS泡沫的SEM照片Fig.7 SEM photos for PBS foam

PCL是一种合成的脂肪族生物降解聚酯,分子式是■O■CH2■5CO■,有不同的研究小组将很窄范围内的相对分子质量的PCL发泡。Maio等[16]将PCL在5.5MPa、70℃下用CO2饱和,在35℃的温度下以极低的压力降速率发泡,所得发泡PCL试样的SEM照片如图8所示。在上述实验条件下所得到的泡沫极其粗糙,平均泡孔尺寸为0.5mm,密度为0.05g/cm3。

图8 PCL泡沫的SEM照片Fig.8 SEM photos for PCL foam

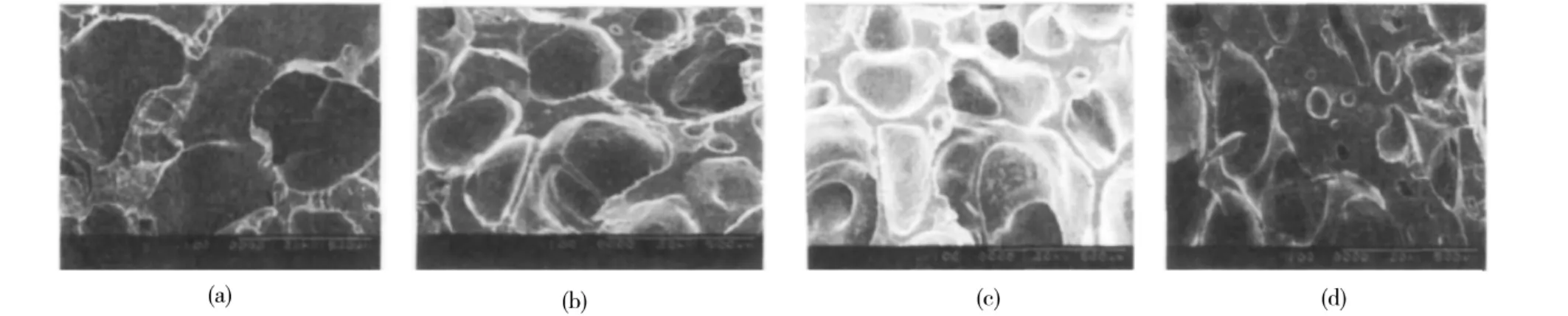

Jenkins等[17]利用批处理技术采用超临界CO2对PCL进行了发泡,结果表明,平均泡孔直径随着CO2释放时间增加而增大(图9),最终的泡沫是开闭孔混合泡孔结构;热分析表明,所有泡沫的结晶度都在70%的范围内,这与泡孔内所观察到的层片纹理结构一致,如图10所示。

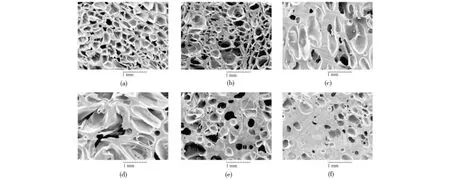

Tsivintzelis等[18]利用批处理技术采用CO2-乙醇混合物对PCL进行了发泡,结果表明,在CO2中添加少量的乙醇后,PCL泡沫的泡孔均匀性比单纯使用CO2时高得多了,如图11所示。

Mohammad等[19]采用超临界CO2在压力下降时在7.8~20MPa的压力范围内在25~50℃的温度范围内制得了泡孔直径在10~1500μm的PCL泡沫。改变初始发泡温度、CO2初始压力和压力降速率原则上可以设计具有一定泡孔尺寸分布的泡沫。压力降速率高时,泡孔尺寸分布相对较窄,最大达450μm,最多的是180μm;压力降速率低时,初始发泡温度决定了最终的泡孔尺寸分布宽度;温度高时,泡孔尺寸分布宽(50℃时,最大泡孔达1500μm),而且没有清晰的峰值。

图9 CO2释放时间对PCL泡孔直径的影响Fig.9 Variation of mean pore area and diameter with vent time showing a clear increase in pore size with vent time

1.4 PVA的发泡

PVA分子上含有大量的羟基,是一种可水溶、可水解降解的环境友好材料,但其熔融温度与分解温度非常接近,难以塑化发泡成型。

图10 PCL泡沫的微观照片Fig.10 Micrographs for PCL foam

图11 CO2-乙醇混合物发泡的PCL的泡孔形态(35℃、14.7MPa)Fig.11 Porous structures obtained with different CO2-ethanol mixtures at 35℃and 14.7MPa

吴文倩等[20]对塑化PVA的发泡行为的研究表明,在低剪切速率下PVA熔体黏度较大,泡孔分布均匀,材料密度较小;在高剪切作用下PVA熔体强度低,气体容易逃逸,导致发泡材料泡孔破裂或合并,发泡效率低,密度大;较低的降温速度下,晶体尺寸分布均匀,PVA熔体黏度适中,发泡材料气泡尺寸小、分布均匀;较高的降温速度下,PVA结晶峰温低,晶体尺寸不均,而且由于气体扩散系数低,气体压力过大而造成气泡合并、联通,材料密度大;调整挤出速度和温度可以制备泡孔尺寸均匀的发泡材料。

Ramesh等[21]通过对挤出工艺的设计,在一些特殊的助剂作用下挤出了PVA膜及其发泡材料,泡孔结构如图12所示。

图12 不同螺杆转速时PVA的泡孔形态SEM照片Fig.12 SEM photos for PVA foam under different screw rotation rates

吴雄等[22]采用化学发泡一步法模压成型,研究了发泡温度、成核剂、发泡剂含量、发泡压力和发泡时间对PVA发泡材料泡孔状况的影响。结果发现,对甲苯磺酰氨基脲发泡剂(RA)的含量为1.5份,添加适量的成核剂,发泡温度为220℃,发泡压力大于12MPa和发泡时间为4~6min时,能得到泡孔较好的PVA发泡材料,其力学性能也很好。

1.5 淀粉的发泡

淀粉是一种半结晶的天然高分子,存在于大多数植物根茎和谷物中,来源丰富,价格低廉。对环境友好材料的兴趣促使人们开发淀粉基挤出发泡材料代替石油基的聚苯乙烯(PS)等发泡材料。

Glenn等[23]利用自行研制的铝制压模,将淀粉糊化后放入其中,加热至230℃,在3.5MPa下压缩10s,释放压力,气体溢出使淀粉膨胀并填满模具。结果表明,小麦、玉米和土豆淀粉在含水量分别为17%和14%时所得制品的某些力学性能与商业化食品包装产品相似,外貌与PS相似。

Chinnaswamy等[23]的研究结果表明,挤出温度从110℃升高到140℃时,淀粉挤出发泡倍率从11.5提高到13.2,然后随温度的进一步升高,挤出发泡倍率降至10.2。同时对普通玉米淀粉在不同长径比模口中的挤出情况进行了研究,结果表明,当长径比从2.5增大到3.4时,发泡倍率从4.5提高到13.0,长径比继续增大到10.3,发泡倍率降低至8.5,挤出压力为7MPa时发泡倍率最大。

汪滨等[24]以玉米淀粉为原料,将糊化后的淀粉溶液与戊二醛交联,采用溶剂置换制得高白度、表面带有微孔结构、并具有一定抗水性能的淀粉微孔发泡材料(SMCF)。研究了交联反应及溶剂置换各因素对SMCF白度、湿含量及微孔形成的影响,确定最优工艺为:交联剂戊二醛的用量为10g戊二醛/100g淀粉,交联反应时间为2h,交联反应温度为50℃,溶剂置换方式为搅拌式,溶剂置换次数为3次;交联后的SMCF分解温度在330℃左右,热稳定性优于未交联淀粉。

上述研究表明,淀粉发泡后,其抗水性、力学性能和热性能都有一定程度的提高,对推动其应用具有重要意义。

2 PLA基纳米复合材料的发泡

由于无机纳米材料的特殊性能,人们除了通过优化工艺(调节压力和温度)、采用不同发泡剂来控制PLA的泡孔形态之外,最近的一些研究还将纳米黏土分散在基体中来控制泡孔的大小及其形成[25]。

Di等[27]发泡了纯PLA试样和2种商业化有机化处理的MMT增强PLA试样。结果发现,PLA/MMT泡沫塑料具有互联性较好、能量稳定的闭孔结构,表面泡孔有五边形和六边形;相比之下,纯PLA泡沫塑料中出现的是较大的泡孔(约230μm)。泡孔尺寸随着MMT用量的增加而减小,当MMT含量较高时达到稳定。因此,他们认为,有可能通过控制有机纳米MMT含量发泡出具有不同泡孔结构的PLA泡沫塑料。

姜姗姗[28]研究了温度、压力、释压速率对PLA/2%有机蒙脱土(OMMT)体系泡孔结构的影响。实验表明,随着温度的升高,泡孔壁变厚,泡孔平均直径变小,且出现了明显的泡孔合并现象。随着压力的升高,平均泡孔直径减小。此外泡孔密度随着压力升高而增加。PLA/2%OMMT纳米复合发泡后拉伸强度大大降低,但断裂伸长率却提高了53.6%。

Ema等[29]通过熔融插层法制备了PLA/OMMT纳米复合材料,通过批处理方法用超临界CO2对其进行了发泡,结果表明,在发泡温度较低(100~110℃)时,PLA/OMMT的泡孔尺寸和泡孔密度都高于纯PLA,说明OMMT诱发了异相成核,降低了活化能垒,起到了泡孔形成的成核点作用,降低了泡孔尺寸,泡孔尺寸从微米级降到了纳米级(100nm),泡孔密度达到了2.0×1013个泡孔/cm3。而且泡孔尺寸分布附合高斯分布,明显向小尺寸方向偏移。

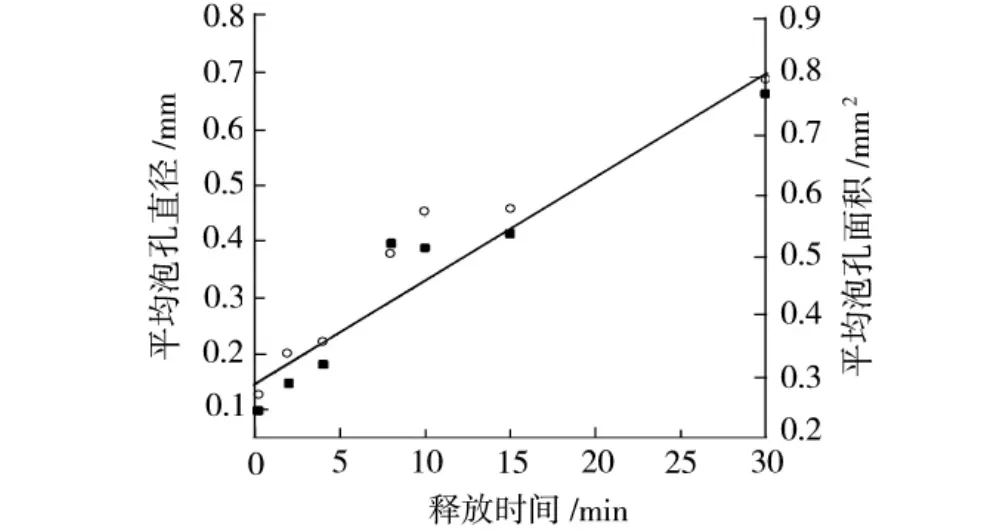

图13[29]给出了在100~140℃、不同的等压饱和条件(14,21和28MPa)下发泡的PLA/MMT(烷基胺处理)和未添加MMT的纯PLA断面的典型SEM图片。所有泡沫都是全闭孔的泡孔结构。从图中发现纳米复合材料泡沫中形成了均匀的泡孔,而纯PLA泡沫的泡孔极不均匀,而且泡孔尺寸大。

图13 在100~140℃、不同等压饱和条件下(14、21、28MPa)发泡的PLA/MMT-ODA和纯PLA断面的典型SEM图片Fig.13 Typical results of SEM images of the fracture surfaces of PLA/MMT-ODA and neat PLA foamed at temperature range of 100~140℃under different isobaric saturation condition(14,21and 28MPa)

如图14所示,与纯PLA泡沫相比,纳米复合材料泡沫的泡孔尺寸(d)较小,泡孔密度(Nc)较大,表明分散的硅酸盐颗粒对泡孔形成起到了成核点的作用[7]。

图14 发泡PLA/MMT(烷基胺处理)和纯PLA的典型泡孔尺寸分布(150℃、24MPa)Fig.14 Typical example for cell size distribution of foamed PLA/MMT-ODA and neat PLA in experiment at 150℃under 24MPa

3 可生物降解聚合物/淀粉的发泡

淀粉基泡沫一般都是水溶性的,对湿度敏感。很多合成的高分子材料已被用于与未改性的淀粉共混,制备低密度、耐水性淀粉发泡材料。但是,非降解性塑料的加入破坏了淀粉的生物降解性能,因此,随着可生物降解聚合物生产技术的日臻成熟和生产规模的扩大,供应量的增加,人们开始将可生物降解性聚合物与淀粉共混并发泡,改善其性能。

3.1 PLA与淀粉共混物的发泡

Willett等[30]研究了几种可生物降解聚合物如PCL、PLA、PBS、PHBVs等在双螺杆挤出机(螺杆直径30mm,长径比32∶1,螺杆转速500r/min)与淀粉共混后用水作发泡剂挤出发泡。结果表明,PLA和PHBVs有效地降低了泡沫密度(玉米淀粉/树脂=9∶1),总的趋势是密度随着树脂用量的增加而降低。添加PCL后,趋势也是如此。对泡孔结构的研究表明,添加PLA、PHBVs后,共混物泡沫的平均泡孔尺寸远大于未添加聚合物时的淀粉泡沫,说明共混物的熔体强度提高,抵抗泡孔破裂能力增强。在玉米淀粉中添加PLA、PCL、PHBVs等之后,泡沫的脆性降低,韧性增加,这是因为泡沫表面上存在韧性聚合物能抑制冲击载荷下表面产生裂纹和碎片。

随着我国经济发展和改革步伐加快,水利工程概(估)算实行定额量价分离,引入了“静态控制,动态管理”的理念。21世纪初,相关部门又对定额表现形式进行了改革,将沿用了几十年的人工消耗量工日、机械消耗量台班改为工时、台时,将以价目表表现的安装定额改为以实物量表示。这些改革丰富和发展了水利工程造价管理理论,为水利工程投资的合理确定和有效控制作出了积极贡献。但近10年,水利工程概(估)算改革步伐有些迟缓,一些因素的存在造成水利工程概(估)算脱离了客观实际,达不到工程投资“合理确定,有效控制”的目标,给水利工程建设造成一些负面影响。

Lee等[31]在双螺杆挤出机(Dr-2027-K13,Brabender)上制备了木薯淀粉/PLA/纳米黏土复合材料(90∶10∶3)泡沫,结果表明,木薯淀粉/PLA插层到了纳米黏土层间;添加不同的纳米黏土时,体系的发泡倍率不同,吸水性和水溶性都不同。添加纳米黏土后复合材料泡沫的泡孔结构得到改善,如图15所示。

图15 淀粉/PLA复合材料泡沫的SEM照片Fig.15 SEM photos for starch/PLA composite foam

Preechawong等[32]在热模具内用水作发泡剂制得了淀粉/PLA共混物泡沫。结果表明,加入PLA后,泡沫内的泡孔密度明显增加,这从其密度值(0.217g/cm3,纯淀粉泡沫为0.138g/cm3)可以得到证明;共混物的吸水性随着PLA用量的增加而降低;在相对湿度小于40%时,共混物泡沫的拉伸强度和弯曲模量随着PLA用量的增加而增加,如图16所示;但在湿度超过40%后,则呈现相反的趋势。断裂伸长率在所测试的湿度范围内一直呈上升趋势,可能是随着吸水量的增加,淀粉分子的活性增加所致。

袁华等[33]挤出制备了PLA/淀粉复合发泡材料,研究了淀粉、AC发泡剂、马来酸酐、BPO含量以及螺杆转速对发泡材料性能的影响。结果发现,淀粉含量不宜超过20%,过多会使体系发泡性能趋于不稳定;AC发泡剂用量应在3%~4%左右,马来酸酐及引发剂BPO的加入有利于改善复合体系的相容性,从而提高发泡性能,螺杆转速应维持在100~200r/min。

图16 湿度对不同淀粉/PLA共混物泡沫力学性能的影响Fig.16 Mechanical properties of pure starch and starch/PLA foams as a function of relative humidity The storage condition was 25℃or 7days

袁华等[34]制备了PLA/改性淀粉共混材料及发泡材料,研究了PLA/淀粉复合体系的相容性及流变性能。结果表明,糊化改性淀粉与PLA具有较好的相容性,改性淀粉与PLA复合材料具有较好的熔体黏弹行为,淀粉糊化改性后,共混材料的发泡性能得到优化,吸水性大大降低,如图17所示。

图17 改性前后PLA/淀粉共混材料断面形貌(×500)Fig.17 SEM micrograph of PLA/starch and PLA/modified starch composites

3.2 PVA与淀粉共混物的发泡

Park等[35-36]将淀粉、PVA和CaCO3在高速混合机中混匀,然后定量加料到双螺杆挤出机(TSK-48,Sinsung Ltd,Korea)中,同时匀速加入水共混挤出,最后制得生物可降解泡沫塑料。结果表明,挤出机的结构和加工工艺参数对淀粉发泡材料的性能有着直接的影响,特别是螺杆转速的影响,过高的转速将导致材料降解率急剧增加,而且转速为150r/min时的拉伸强度、弹性模量均比转速为300r/min时高,而断裂伸长率则下降。

王会才等[37]以柠檬酸/碳酸钠为复合发泡剂,采用单螺杆和双螺杆挤出发泡工艺,研究了淀粉及淀粉/PVA体系的发泡倍率,并研究了不同化学试剂对发泡性能的影响。结果表明,单螺杆挤出发泡工艺优于双螺杆挤出发泡工艺。淀粉100份、PVA30份、柠檬酸5份、碳酸钠4份、滑石粉填充量为10份时,淀粉/PVA体系的发泡倍率为4.7,发泡效果最佳。

王秋利等[38]通过淀粉基生物降解发泡塑料(PVA/淀粉)的静态压缩试验,讨论了材料中淀粉、甘油及发泡剂对缓冲性能的影响。结果表明,淀粉对片材缓冲性能影响较大,随着含量的提高,片材缓冲性能有所提高,到一定程度后开始下降,根据材料具体要求合理控制用量,淀粉含量应控制在45%左右;发泡剂AC是影响片材缓冲性能的重要因素,随着AC含量的提高,缓冲性能提高,但到达一定程度后,片材发泡气体过多无法形成均匀气泡,导致缓冲性能下降,因此AC用量应在0.3%左右。

汪树生等[39]以水为发泡剂,普通玉米淀粉为原料,采用双螺杆挤出机制备淀粉泡沫材料,研究了发泡剂用量及PVA的加入量对泡沫材料结构与性能的影响。结果表明,水的质量分数为8%时淀粉泡沫径向膨胀率和发泡倍率最高,分别为22倍和17.6倍,压缩模量最高(4.07MPa)。加入质量分数为10%的PVA使淀粉泡沫的孔径变大至1.29mm,壁厚增加至82.43μm(图18),同时压缩模量增加至9.70MPa。

图18 淀粉/PVA共混挤出泡沫泡孔的形态结构Fig.18 Structures of starch/PVA blends foam

Cinelli等[23]将马铃薯淀粉、玉米秸秆和PVA共混物填入一种由美国Franze Haas机械公司提供的餐盘成型烘焙箱中烘焙发泡,温度为200℃,烘焙时间为2~3min即可制得发泡效果优良的餐盘。

上述研究表明,可生物降解聚合物加入淀粉后可以提高淀粉的抗水性,同时还能改善其力学性能,值得深入研究并推广使用。

4 结语

从对可生物降解聚合物发泡成型技术的研究看,其关键是采取各种方法如扩链、辐照交联、化学交联等提高树脂基体的熔体强度,辅之以工艺研究(发泡温度、发泡压力等),能够得到泡孔密度、泡孔大小适宜,泡孔形态均匀,具有良好泡孔结构的泡沫,扩大其在包装等领域的应用。

另外,目前对PLA的研究比较多,这是因为其树脂合成已具有一定规模,成型技术不断成熟,应用不断扩大,包括发泡PLA的应用。

从目前的研究还可以出看出一种发展趋势,即环境友好型发泡剂的应用,尤其是超临界CO2的应用受到人们的重视,这将使可生物降解材料在发泡后仍然保持其环境友好特性。

尽管对可生物降解聚合物的发泡成型技术已经开展了一些研究工作,但是,规模化、连续发泡工艺还有待深入研究,以推动可生物降解聚合物发泡材料的大规模应用,一定程度上解决石油基聚合物所带来的污染问题,减轻对石油资源的依赖。

[1] 廖正品.中国塑料工业(2010)[J].中国塑料,2011,(5):1-10.

Liao Zhengpin.China Plastics Industry(2010)[J].China Plastics,2011,(5):1-10.

[2] Lim L T,Auras R,Rubino M.Processing Technologies for Poly(lactic acid)[J].Progress in Polymer Science,2008,33:820-852.

[3] Di Y,Iannace S,Di Maio E,et al.Reactively Modified Poly(lactic acid):Properties and Foam Processing[J].Macromol Mater Eng,2005,290:1083-1090.

[4] Corre Yves-Marie,Maazouz Abderrahim,Duchet Jannick,et al.Batch Foaming of Chain Extended PLA with Supercritical CO2:Influence of the Rheological Properties and the Process Parameters on the Cellular Structure[J].J of Supercritical Fluids,2011,58:177-188.

[5] Ray S S,Yamada K,Okamoto M,et al.New Polylactide/Layered Silicate Nanocomposites.3.High-performance Biodegradable Materials[J].Chem Mater,2003,15:1456-1465.

[6] Fujiwara T,Yamaoka T,Kimura Y,et al.Poly(lactide)Swelling and Melting Behavior in Supercritical Carbon Dioxide and Post Venting Porous Material[J].Biomacromolecules,2005,(6):2370-2373.

[7] 李绍唐,迪特·肖尔茨.泡沫塑料——法规、工艺和产品技术与发展[M].张玉霞,王向东,译.北京:化学工业出版社,2011:110.

[8] Liao X,Nawaby A V,Whitfield P,et al.Layered Open Pore Poly(L-lactic acid)Nanomorphology[J].Biomacromolecules,2006,(7):2937-2941.

[9] 祁冰,许志美,刘涛,等.超临界二氧化碳发泡制备可控形貌的聚乳酸微孔材料[J].高分子材料科学与工程,2010,(3):138-141.

Qi Bing,Xu Zhimei,Liu Tao,et al.Preparation of Morphology-controllable Microcellular Polylactide Acid by Supercritical Carbon Dioxide[J].Polymer Materials Science and Engineering,2010,(3):138-141.

[10] Matuana L M.Solid State Microcellular Foamed Poly(lactic acid):Morphology and Property Characterization[J].Bioresource Technol,2008,99:3643-3650.

[11] 晏梦雪,周南桥.发泡工艺对超临界CO2/PLA微孔发泡泡孔形态的影响[J].塑料工业,38(11):41-45.Yan Mengxue,Zhou Nanqiao.Effect of Foaming Technology on Cell Morphology in Microcellular Foaming of Supercritical CO2/PLA[J].China Plastics Industry,38(11):41-45.

[12] 魏杰,信春玲,李庆春,等.微孔发泡制备聚乳酸开孔材料[J].塑料,2009,38(6):20-22.

Wei Jie,Xin Chunling,Li Qingchun,et al.Preparation of PLA Open-cell Materials by Microcellular Foam Technology[J].Plastics,2009,38(6):20-22.

[13] 刘玮桥,王孝平,杜娟.PLA发泡——使用熔体强度增强剂通过化学发泡剂生产低密度泡沫材料[J].橡胶参考资料,2011,41(6):33-35.

Liu Weiqiao,Wang Xiaoping,Du Juan.PLA Foams-A Low-density Foam with Melt Strength Modifiers Blown by Chemical Methods[J].Rubber References,2011,41(6):33-35.

[14] Kamarudin Bahari,Hiroshi Mitomo,Taro Enjoji,et al.Radiation Crosslinked Poly(butylene succinate)Foam and Its Biodegradation[J].Polymer Degradation and Stability,1998,62:551-557.

[15] 李冠,戚嵘嵘,陆佳琦,等.聚丁二酸丁二醇酯泡沫材料的制备[J].工程塑料应用,2011,39(9):13-16.

Li Guan,Qi Rongrong,Lu Jiaqi,et al.Preparation of Poly(butylene succinate)Foam Materials[J].Engineering Plastics Application,2011,39(9):13-16.

[16] Di Maio E,Mensitieri G,Iannace S,et al.Structure Optimization of Polycaprolactone Foams by Using Mixtures of CO2and N2as Blowing Agents[J].Polymer Engineering Science,2005,45:432-441.

[17] Jenkins J M,Harrison L K,Silva G C M M,et al.Characterisation of Microcellular Foams Produced from Semicrystalline PCL Using Supercritical Carbon Dioxide[J].European Polymer Journal,2006,42:3145-3151.

[18] Ioannis Tsivintzelis,Eleni Pavlidou,Costas Panayiotou.Biodegradable Polymer Foams Prepared with Supercritical CO2ethanol Mixtures as Blowing Agents[J].J of Supercritical Fluids,2007,42:265 272.

[19] Mohammad Karimi,Matthias Heuchel,Thomas Weigel,et al.Formation and Size Distribution of Pores in Poly(caprolactone)Foams Prepared by Pressure Quenching Using Supercritical CO2[J].J of Supercritical Fluids,2012,61:175-190.

[20] 吴文倩,贾青青,高伦巴根,等.塑化聚乙烯醇的流变性能及发泡行为研究[J].中国塑料,2011,25(8):69-74.

Wu Wenqian,Jia Qingqing,Gaolun Bagen,et al.Rheological and Foaming Behaviors of Plasticized Poly(vinyl alcohol)[J].China Plastics,2011,25(8):69-74.

[21] Ramesh,Dong Kweon Lee.Polymer,2003,44(26):8139-8146.

[22] 吴雄,陈红萍,徐鹏,等.聚乙烯醇(PVA)发泡材料的研究[J].塑料,2006,35(4):34-37.

Wu Xiong,Chen Hongping,Xu Peng,et al.Investigations of PVA Foam[J].Plastics,2006,35(4):34-37.

[23] 郁青,何春霞.淀粉/植物纤维类发泡缓冲材料性能缺陷分析研究[J].材料导报,2009,23(11):418-420.

Yu Qing,He Chunxia.Study on Performance Drawback of Starch/Vegetable Fiber Foaming Cushion Material[J].Materials Review,2009,23(11):418-420.

[24] 汪滨,杨仁党.戊二醛交联淀粉微孔发泡材料(SMCF)的制备及表征[J].功能材料,2011,42(S3):524-528.

WANG Bin,YANG Rendang.Preparation and Characterization of Starch Microcellular Foam Particles Crosslinked with Glutaraldehyde Using a Solvent Exchange Technique[J].Functional Materials,2011,42(S3):524-528.

[25] Ray S S,Okamoto M.Polymer/Layered Silicate Nanocomposites:A Review from Preparation to Processing[J].Prog Mater Sci,2003,28:1539-1641.

[26] Ray S S,Okamoto M.New Polylactide/Layered Silicate Nanocomposites,6Melt Rheology and Foam Processing[J].Macromol Mater Eng,2003,288:936-944.

[27] Di Y,Iannace S,Di Maio E,et al.Poly(lactic acid)/Organoclay Nanocomposites:Thermal,Rheological Properties and Foam Processing[J].J Polym Sci Part B:Polym Phys,2005,43:689-698.

[28] 姜姗姗.聚乳酸/OMMT纳米复合材料的制备及发泡研究[D].广州:华南理工大学,2011.

[29] Yu Ema,Manabu Ikeya,Masami Okamoto.Foam Processing and Cellular Structure of Polylactide-based Nanocomposites[J].Polymer,2006,47:5350-5359.

[30] Willett L J,Shogren L R.Processing and Properties of Extruded Starch/Polymer Foams[J].Polymer,2002,43:5935-5947.

[31] Siew Yoong Lee,Han Chen,Milford A Hanna.Preparation and Characterization of Tapioca Starch-poly(lactic acid)Nanocomposite Foams by Melt Intercalation Based on Clay Type[J].Industrial Crops and Products,2008,28:95-106.

[32] Dujdao Preechawong,Manisara Peesan,Pitt Supaphol,et al.Preparation and Characterization of Starch/Poly(L-lactic acid)Hybrid Foams[J].Carbohydrate Polymers,2005,59:329-337.

[33] 袁华,赵秋峰,刘智勇,等.聚乳酸/淀粉复合发泡材料的研究Ⅰ:发泡工艺的研究[J].玻璃钢/复合材料,2009,(1):42-47.

Yuan Hua,Zhao Qiufeng,Liu Zhi yong,et al.Study on Poly(lactic acid)/Starch Composite Foams(Ⅰ):Study on Foam Technology[J].Glass Steel/Composites,2009,(1):42-47.

[34] 袁华,赵秋峰,刘智勇,等.聚乳酸/淀粉复合发泡材料的研究Ⅱ:改性淀粉对复合材料相容性、流变性能和发泡性能的影响[J].玻璃钢/复合材料,2009,(3):49-53.

Yuan Hua,Zhao Qiufeng,Liu Zhi yong,et al.Study on Poly(lactic acid)/Starch Composite Foams(Ⅱ):Influence of Modified Starch on Compatibility,Rheological Property and Foam Performance[J].Glass Steel/Composites,2009,(3):49-53.

[35] Park J S,Yang J H,Kim D H,et al.Degradability of Expanded Starch/PVA Blends Prepared Using Calcium Carbonate as the Expanding Inhibitor[J].Appl Polym Sci,2004,93(2):911-919.

[36] Yang J H,Park J S,Kim D H,et al.Effects of Calcium Carbonate as the Expanding Inhibitor on the Structural and Mechanical Properties of Expanded Starch/Polyvinyl Alcohol Blends[J].Appl Polym Sci,2004,93:1762-1768.

[37] 王会才,崔永岩,张晓清,等.复合发泡剂对淀粉/PVA体系发泡性能的影响[J].现代塑料加工应用,2005,17(5):17-20.

Wang Huicai,Cui Yongyan,Zhang Xiaoqing,et al.Study of Foaming Properties of Starch/PVA System with Complex Foaming Agent[J].Modern Plastics Processing and Applications,2005,17(5):17-20.

[38] 王秋利,王建清,成培芳.淀粉基生物降解发泡塑料的缓冲性能研究[J].包装工程,2007,28(2):14-15.

Wang Qiuli,Wang Jianqing,Cheng Peifang.Research on the Cushioning Performance of Starch Biodegradable Foams[J].Packaging Engineering,2007,28(2):14-15.

[39] 汪树生,邓鹏飏,冉祥海,等.水发泡淀粉挤出泡沫的结构与性能[J].应用化学,2010,27(7):759-763.

Wang Shusheng,Deng Pengyang,Ran Xianghai,et al.Structure and Properties of Starch Extruded Foams with Water as Blowing Agent[J].Chinese Journal of Applied Chemistry,2010,27(7):759-763.

Research Progress in Foaming Technologies for Biodegradable Polymers

ZHANG Yuxia,LIU Xue,LIU Bengang,WANG Xiangdong

(School of Materials and Mechanical Engineering,Beijing Technology and Business University,Beijing 100048,China)

Advances in foaming technologies for some biodegradable polymers were introduced,including poly(lactic acid),polycaprolactone,poly(butylene succinate),poly(vinyl alcohol),and starch,as well as their blends and nanocomposites with montmorillonite,which deals with super critical CO2foaming process and chemical-foaming agent foaming process etc.

biodegradable polymer;poly(lactic acid);polycaprolactone;poly(butylene succinate);poly(vinyl alcohol);starch;foaming technology;super critical carbon dioxide

TQ321

A

1001-9278(2012)04-0004-12

2012-03-20

北京市教育委员会科技发展计划面上项目(KM200910011006)

联系人,chinaplas@126.com

(本文编辑:刘 学)