哈大铁路客运专线道岔融雪设计

2012-11-27郝腾飞

郝腾飞

(铁道第三勘察设计院集团有限公司电信电化处,天津 300251)

1 项目设计背景

随着铁路客运专线运行速度的提高,密度不断增加,正点率要求越来越高,为使道岔在雪天正常转换,保证列车正常接发车作业。目前我国北方冬季道岔清雪工作采用人工清扫的方法,费工、费时、效率低下且有人身安全隐患。为保证高速列车安全、正点运行,需要提供更好的安全保障措施,道岔融雪即是保障措施之一。根据《高速铁路设计规范(试行)》[1]的相关规定:在我国0℃等温线(秦岭-淮河)以北地区,且20年年平均降雪日在10d及以上的车站,接发动车组列车进路上的道岔应设置道岔融雪系统。以哈大铁路客运专线道岔融雪设计为例,将道岔融雪设计总结如下。

2 系统构成及配置

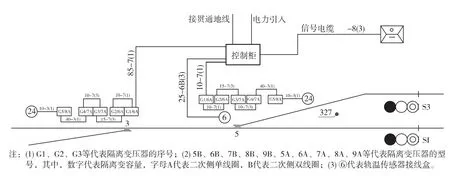

道岔融雪系统由远程控制中心设备、车站控制终端、电气控制柜、轨温传感器及气象站、隔离变压器、接线盒和电加热元件及卡具等组成。道岔融雪系统配置如图1所示。

图1 道岔融雪系统配置示意

电气控制柜是整个系统的主要部件,内置1个可编程控制的计算机。从接触网或电力贯通线引入电力电源到控制柜,同时传感器(温度、湿度和雪检测传感器)将采集的相关信息传送到控制柜,通过可编程控制计算机进行自动分析、处理。加热电源从控制柜输出,通过隔离变压器变压后送出,再根据现场道岔数量和其他具体情况,从隔离变压器或分线盒(接续盒)到安装在道岔铁轨上的加热条加热道岔,从而达到融雪的目的。

2.1 远程控制中心

远程控制中心设备设置在调度中心,集中监视、控制各站的道岔融雪设备,目前各项目该设备及通信通道均按照预留考虑。

2.2 车站控制终端

各车站、线路所分别设车站控制终端1套,对该车站的所有电气控制柜及其加热电路进行实时监控。

2.3 电气控制柜(图2)

图2 室外电器控制柜

控制柜容量为,总容量180 kVA,每柜输出控制隔离变压器电源12路,每路最大电流不能超过40 A。每个控制柜可以控制9号道岔12组,12号普通道岔6组,12号可动心道岔4组。客运专线:18号道岔4组,42号道岔2组,62号道岔1组。以上数据基于7 kVA(含)以下隔离变压器可以2个变压器一次侧并联后共用1个控制柜输出回路,8 kVA以上隔离变压器必须单独使用1个控制柜输出回路。

控制柜位置的选择需与站场规模形状统筹考虑,应选择在所控道岔附近较为宽敞区域。

各控制柜串联后进车站控制终端,规格为SPTYWPL23 8B,用6备2芯;

2.4 气象站及轨温传感器(图3、图4)

图3 气象站

图4 轨温传感器

每站按2个咽喉各配置1处或多处轨温传感器,哈大铁路客运专线因站场规模较小,各咽喉两端距离较近,温度差异不大,2个咽喉各配置1处轨温传感器。其安装于装有电加热元件基本轨轨底,具体位置距离尖轨尖端2~3 m处,用专用卡具固定,用于监测加热钢轨的温度情况。

轨温传感器接线盒至控制柜采用PTYL23型(4芯)电缆,用3备1芯。

2.5 隔离变压器(图5)

为了保证轨道电路正常工作和人身安全,系统在电气控制柜与电加热元件间设有隔离变压器。在三相五线制供电条件下,隔离变压器容量为5 kVA、6 kVA和7 kVA,7 kVA(含)以下隔离变压器可以2个变压器一次侧并联后共用1个控制柜输出回路,8 kVA以上隔离变压器必须单独使用1个控制柜输出回路。

图5 隔离变压器

2.6 加热元件(图6、图7)

图6 直型电加热原件

图7 L型电加热原件

电加热元件是道岔融雪系统的关键件,电加热元件安装在钢轨内侧或滑床板边,用于对道岔加热除雪。电加热元件截面为扁平状,和钢轨、滑床板等接触面为平面。

电加热原件功率的选择,是决定隔离变压器型号、电力电缆型号选择的基础,其选择视各线自然条件决定。哈大铁路客运专线为东北严寒地区第一条长大客运专线,为保证所选加热元件功率能达到较好融雪效果,开展设计前选择了自然条件较有代表性的夏家线路所作为试验站以观察融雪效果并结合兰新线岌岌槽子站现场经验,最终选择加热条功率为每米大于750 W,外锁闭装置的加热功率应按照每个牵引点800 W。

3 系统工作方式

系统以集中控制为主,现场控制为辅。正常工作时,通过车站控制终端与现场每个控制柜通信,从而控制每组道岔是否开启融雪。紧急情况下,工作人员也可在现场控制柜上直接操作,从而控制开启或关闭某组道岔的融雪设备。

车站控制终端安装于综合值班室,车站终端用8芯信号电缆,通过通道防雷后,联至最近1台现场控制柜。为保证安全,道岔融雪信号电缆不经过联锁信号电缆分线盘连接到室外。现场的各个控制柜通过8芯信号电缆串联。

通常融雪系统方案预留远动集中控制功能,设有车站集中控制的控制模式。根据天气预报,雪天前由调度中心或车站人员手工开启融雪系统,然后系统进入自动加热状态。雪天结束后由工作人员关闭系统。

采用上述控制方式,在满足融雪需求的条件下,既能提高控制的效率,又能保证控制系统的可靠性。

4 道岔融雪设计

(1)电气控制柜布置设计

布置控制柜是开展道岔融雪设计的第一步,首先应分咽喉计算好全站需要使用多少个控制柜。计算时可以按照每个控制柜可输出控制隔离变压器电源12路,9号道岔每个使用1路,12号普通道岔使用2路,18号道岔使用3路,42号道岔使用6路,62号道岔使用12路,以此类推,在条件允许的情况下尽量让控制柜发挥出最大效用控制尽可能多的道岔。计算好所需控制柜个数后将其均匀布置在平面图上,不要出现诸如第1个控制柜控制4个18号道岔而最后一个控制柜仅控制1组9号道岔的情况。控制柜应尽量与信号楼同侧,禁止放在线路中间,原则上放在所控各道岔中间位置可减少电力电缆的芯数,如同一咽喉含有多个控制柜的,最外方控制柜应放在靠近信号楼位置,以减少信号电缆长度。

(2)各种电源和控制电缆布置

控制柜至隔离变压器之间供电电缆为2种,一种是7芯控制电缆KYJY23,一种是3芯电力电缆VV22。电缆控制距离按照表1执行。

表1 电源和控制电缆规格

从车站运转(控制)室融雪控制终端至站场两端现场控制柜的信号传输电缆型号应为,SPT内屏蔽数字信号电缆。其芯线使用规定为,计算机信息传输用芯线2芯,应急电路用芯线3芯,备用芯线应有1~2芯。

设计成果举例如图8所示。

(3)车站室内控制设备设计

车站控制终端安装在运转室内,需2 mm2的安装面积;控制终端需提供稳定可靠的AC220V 50 Hz 500 W电源;地线接入室内综合接地网。

(4)通信通道设计

车站控制终端位于各车站运转室内,远动控制终端与车站控制终端通过既有干线光纤分配的2 M光纤通道相连,控制终端设备与通信机械室的RJ45端口之间需新敷设网线进行连接;线路所没有配置控制终端时,并入邻站终端进行控制;线路所配置控制终端时,按照一般车站入网方式远动控制[6]。设计成果举例如图9所示。

图8 道岔融雪平面布置

图9 通信通道接口

(5)用电设计

①道岔融雪用电要求

车站道岔融雪系统属二级负荷,应有一路和信号联锁用电分开设置的融雪专用动力变压器独立供电。各站根据上下型咽喉配置融雪设备的道岔数量和型号计算所需电源容量,由电力专业将电源分别送至上、下行咽喉区控制柜。

车站控制中心用电从信号电源屏引出。

②加热功率的配置(表2)

表2 不同类型道岔电加热元件功率配置[7]

5 注意事项

(1)非动车组列车接发车进路上的道岔,不应装备道岔融雪装置。

(2)轨温传感器应在同一车站的2个咽喉各设1处,互为备用(热备)。

(3)信号楼至控制柜8芯信号电缆,控制柜至控制柜8芯信号电缆,尽量避免串接迂回,可采用4分线盒进行转接。

(4)电缆过轨应结合室外综合管线做好预埋,信号电缆与电力电缆不可同沟敷设。

(5)控制柜应尽量与信号楼同侧,原则上放在所控各道岔中间位置可减少电力电缆的芯数,如同一咽喉含有多个控制柜的,第1个控制柜应放在靠近信号楼位置以减少信号电缆长度。

(6)融雪控制终端、控制柜、隔离变压器都需要将其设备外壳及有关地线就近引接至车站综合地网和现场的贯通地线。

6 结语

哈大铁路客运专线为东北严寒地区第一条长大客运专线,介绍了道岔融雪系统构成及配置、系统工作方式,结合哈大客运专线相关设计,重点总结了道岔融雪工程设计有关内容,以使得系统达到经济、高效的目的,可供其他严寒地区同类设计的研究和参考。

[1]中华人民共和国铁道部.TB 10621—2009 高速铁路设计规范(试行)[S].北京:中国铁道出版社,2009.

[2]樊海滨.国外融雪材料在冬季除雪中的适用[J].筑路机械与施工机械化,2002(11)

[3]李向东.大秦线电加热道岔融雪系统介绍[J].科技情报开发与经济,2008(20)

[4]李凯.杨成达.青藏铁路道床融雪设备功能及方案研究[J].中国铁路2005(11)

[5]朱小松.基于PLC和工业以太网的道岔融雪系统[J].微计算机信息,2009(4)

[6]铁道部运输局.运基信号[2010]411号 无砟轨道安装道岔融雪设备纪要[S].北京:铁道部运输局,2010.

[7]铁道部科学技术司.科技运[2008]36号 客运专线铁路信号产品暂行技术条件电加热道岔融雪系统设备[S].北京:铁道部科学技术司,2008.