严寒地区客运专线CRTSⅠ型无砟轨道板生产裂纹成因分析及工艺控制

2012-11-27张建伟张先军杜佰君

张建伟,张先军,杜佰君

(哈大铁路客运专线有限公司,沈阳 110002)

混凝土的裂纹为混凝土所固有,与气候温暖湿润的南方地区相比,东北地区的混凝土结构裂纹发生的概率相对较高。严寒地区CRTSⅠ型无砟轨道板在生产及运营过程中产生的微细裂纹在东北严寒地区反复冻融循环情况下,对轨道板的耐久性乃至运营安全构成巨大挑战。因此控制和减少严寒地区高速铁路CRTSⅠ型轨道板预制中的裂纹发生意义十分重大,有必要从结构设计和生产工艺等方面进行系统研究,提出设计优化方案和改进措施。

1 哈大客运专线的环境特征及工程概况

哈大铁路客运专线纵贯东北三省,沿线气候严寒,极端最低气温-39.9~-32.8℃,最大积雪厚17~30 cm,最大季节冻土深度205 cm。哈大客运专线线路正线全长904 km,其中铺设 CRTSⅠ型板式无砟轨道826.461双线km,设计时速350 km,是目前我国乃至世界严寒地区设计标准最高、设计运营速度最快的无砟轨道结构。

2 严寒地区CRTSⅠ轨道板裂纹主要分布位置[1]

通过调查,CRTSⅠ轨道板裂纹存在主要分布在以下位置。

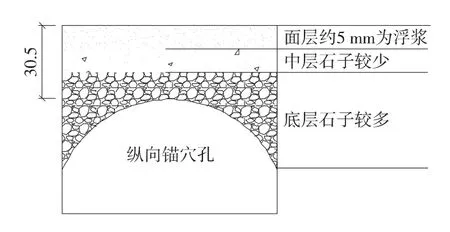

2.1 锚穴口纵向裂纹

CRTSⅠ型无砟轨道板的生产过程中,调查发现成品板端侧面纵向锚穴下方较为普遍的存在1条裂纹,如图1所示。其发生概率超过1%,裂纹长度为10~30 mm,裂纹宽度大部分介于0.05~0.1 mm,少数超过0.1 mm。

2.2 起吊裂纹

起吊裂纹产生于轨道板起吊位置,大部分以起起吊套管为中心向外延伸,少数延伸至板面;也有沿起吊套管下方或上方呈“八”字形状。裂缝长度范围约为3~25 cm,有的甚至在轨道板面横向贯通,目测明显[2]。

图1 纵向锚穴裂纹

2.3 板面裂纹

板面裂纹是指由于混凝土养护不到位、存储不规范导致混凝土表面干燥、温差过大在板面产生的细微裂纹。

3 裂纹产生的原因

3.1 混凝土本身的原因

混凝土浇筑后的水泥水化反应是个放热过程,由于混凝上导热性能差,灌注初期强度和刚度都较小,对水化热引起的急剧升温而产生的变形约束不大,相应的温度应力也较小[3]。随着龄期的增长,弹性模量的增高,对混凝土内部降温收缩的约束也愈来愈大,以至于产生了很大的拉应力。当混凝土抗拉强度不足以抵抗这种拉应力时,便开始出现温度裂纹。

3.2 结构原因

轨道板厚度为200 mm,纵向锚穴长达139 mm,锚穴下方到轨道板板底只有30.5 mm,厚度太小,刚度减弱,板中受压混凝土应力增大,板面极易产生裂纹,见图2。混凝土在振捣过程中上面粗骨料下沉表面没有石子,粗骨料在混凝土水化凝结过程中对砂浆收缩有相当的抵制作用,当混凝土结构尺寸过薄时混凝土表层含有的粗骨料下沉,表面浆体收缩没有石子束缚容易开裂。

图2 锚穴上部(毛面)混凝土结构(单位:mm)

3.3 工艺原因

3.3.1 混凝土坍落度控制不严,浇筑时布料不规范

混凝土拌制时砂石料含水率不稳定,计量误差超标,导致坍落度过大。

在混凝土浇筑过程中,料斗悬空布料,混凝土很难均匀布置到模具边缘,通过振动,混凝土流动到模具边缘,加之高频振动器附着在模具上,锚穴成孔器直接固定在模具上,锚穴成孔器和模具边缘混凝土振动较其他地方强烈,最终造成模具边缘及锚穴边缘粗骨料下沉表面浮浆偏多,导致裂纹发生概率增加。

3.3.2 蒸养阶段温度控制不满足规范要求

蒸汽养护是用蒸汽在混凝土结构周围造成湿热环境,以加速混凝土硬化的方法[4]。轨道板在蒸汽养护恒温阶段,混凝土表面缺水容易产生裂纹。在蒸养的降温阶段,轨道板表面随着蒸汽温度降低而快速降低,但芯部温度降低缓慢,如果芯部温度与板表面温差过大,在混凝土表面存在拉力,容易产生裂纹。

在蒸汽养护结束直到入水养护区间段,由于轨道板脱模、倒运、翻转等环节,轨道板内部温度比表面温度高,表面温度比环境温度高,轨道板表面极容易干燥失水,如轨道板表面不能有效进行湿润养护,将可能产生裂纹。

3.3.3 拆模工艺不规范

轨道板自身强度未达到脱模要求,提前脱模,引起轨道板局部开裂;操作人员进行模板拆除时,同侧两端拆模不同步导致锚具产生倾斜,从而挤压轨道板锚穴位置,导致锚穴口受力产生裂纹;轨道板脱模顶升过程中,4个顶升点未保持水平、定位芯未完全伸入套管内造成局部点受力过大,引起套管开裂。

3.3.4 轨道板存储不规范

轨道板在存板区或桥上存放时间长,底面(毛面)棱角风吹日晒初步风化,特别是经过冬天冻融循环后棱角处裂纹明显增多。

3.3.5 轨道板吊装不规范

轨道板起吊时,因起吊方向未与模型保持垂直,或因模型孔位变形,导致起吊瞬间,预理套管定位芯不能与模型有效脱离,阻碍起吊,引起开裂。

4 裂纹控制的工艺控制及改进措施

4.1 加强混凝土施工过程控制

混凝土布料应均匀进行,布料顺序为先周边后中部,布料分层进行,第1层为5~7 cm,第2层布满,并确保端部锚穴处骨料均匀饱满。布料时加强周边混凝土布料,尤其是模型两端纵向锚穴处应采用铁锹铲料的方式保证锚穴处布料充分。再开起振捣器,杜绝锚穴处产生浮浆。

在混凝土振捣后,采用平板振动器或长靠尺对混凝土找平,在混凝土初凝时先进行一次全面抹压,然后进行拉毛,最后在混凝土终凝前,再次在模具边缘和锚穴上方进行反复抹压,以避免轨道板下表面塑性收缩裂缝的发生。

混凝土灌注完毕后及时覆盖棚布,加强车间内保湿,在台座四周及底部洒水,防止混凝土表面出现干缩裂纹。

4.2 加强轨道板养护控制

蒸汽养护工艺一般分为静停、升温、恒温、降温4个阶段[5],为了防止轨道板温差过大或恒温温度过高而导致混凝土产生裂缝,在蒸汽养护过程中,应根据轨道板的芯部温度、表面温度、环境温度等及时调整蒸养温度和蒸汽大小[1],以严格控制蒸养过程中的升、降温速率及恒温温度。

4.2.1 蒸汽养护

静停阶段:轨道板混凝土浇筑后必须在5~35℃的环境中静停不小于3 h,待混凝土基本达到终凝,方可进行蒸汽养护[3]。该阶段主要是保证混凝土中水泥进行一定程度的水化反应,使轨道板具有一定的强度,以防止升温阶段轨道板体积膨胀过快对结构产生破坏。混凝土静停阶段应防止水分蒸发,因为水分蒸发会导致混凝土表面出现收缩裂纹,特别是对锚穴处混凝土比较薄弱的地方极易产生,现场统计表明,采取有效覆盖措施能明显降低锚穴口裂纹发生率。

升温阶段:升温速率的控制主要是调节轨道板的结构强度和由轨道板升温产生的温度应力之间的关系,防止升温过程中轨道板的温度应力超过其结构强度造成混凝土开裂。轨道板的模板、锚具都是钢材,在快速升温过程中,混凝土和钢材的热胀变形系数是不同的,例如:钢材的线性膨胀率为12.90×10-61/℃,混凝土的线性膨胀率为(7~9)×10-61/℃,假定端部模具温度变化为30℃,且以模具中心向四周形变,纵向锚穴长度为144 mm,因此混凝土与模具之间的变形差为144/2×(12.9-7)×30×10-6=0.012 7 mm,应变差为177×10-6,因此这种情况下作用在锚穴与混凝土界面上的应力可以达到37.2 MPa,如此大的温度应力将会造成轨道板产生肿胀变形或者在他们接触的地方产生裂纹。所以升温速率要尽可能的降低。混凝土升温速度,夏季控制在不大于15℃/h且均衡,升温时间不少于2 h;冬季混凝土升温速度控制在不大于10℃/h且均衡,升温时间不少于3 h。

恒温阶段:恒温阶段的主要控制参数是恒温温度和恒温时间。综合考虑强度增长速度和裂纹出现概率,当环境温度在5~15℃时,恒温最高温度控制在38℃较为合理;当环境温度在15~30℃时,恒温最高温度控制在40℃较为合理,这2种方案既可以控制裂纹的出现又能保证生产效率(一天1个工作循环)。恒温时间不宜超过6 h,5~5.5 h最佳。

降温阶段:降温阶段要缓慢停汽、均匀降温、保持湿度。混凝土降温速度,夏季控制在不大于15℃/h左右,降温时间不少于4 h;冬季混凝土降温速度控制在不大于10℃/h,降温时间不少于6 h。实际操作中,在降温阶段的后半段,轨道板和模板温度比较高,轨道板所在的小环境的温度一直较高,当小环境温度高于所设定的温度时,蒸养系统就会停止向小环境供气,造成小环境的湿度不够,导致轨道板产生裂纹。建议采取以下办法减少裂纹发生。

首先,要在蒸养棚的小环境中设置1个可以方便揭开的小盖,当发现小环境的温度高于设定的温度时,打开小盖,让轨道板所在小环境能缓慢降温,养护系统继续向小环境供气,保持小环境的湿度,避免在降温阶段产生裂纹。

总之,必须在蒸养阶段控制轨道板的温度、湿度梯度,防止因温度应力或体积变形而产生裂缝。在保证轨道板结构强度的前提下,尽量拉长升温阶段和降温阶段的时间,并降低恒温阶段的温度及缩短恒温阶段时间,可有效降低轨道板裂纹发生率。

4.2.2 室内水养及自然养护

轨道板蒸汽养护结束后,立即在轨道板表面覆盖土工布并喷洒水槽中水进行养护,在轨道板脱模运转直到张拉区域时,要时刻保持轨道板表面的土工布湿润。

轨道板自然养护时应喷洒与轨道板板面温度相近的水,保证轨道板湿润。张拉封锚过程中,由养护人员及时覆盖土工布并洒水养护,水养池中水温控制在5~30℃以内,从水中取出的轨道板,吊运至存放区后,及时覆盖土工布进行洒水养护[6]。

冬季制板时,应适当延长水养时间和水养后的室内自然养护时间,蒸养、水养和室内自然养护的累计时间至少7 d后,方可运至室外存板区。

4.2.3 施工环境的温度及湿度控制

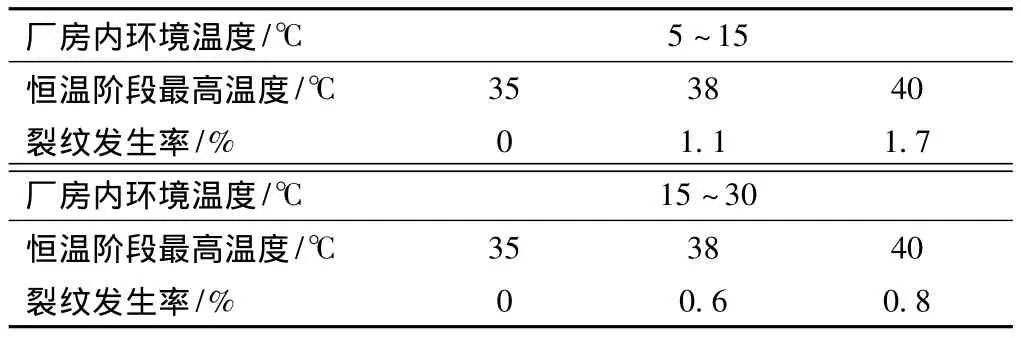

经TJ-2标开原板厂统计,不同室内环境温度条件下裂纹发生率见表1。

表1 不同厂房环境温度条件的裂纹发生率

由表1可知,对于相同恒温阶段最高温度,厂房内环境温度越低,裂纹发生率越高。对于相同的厂房内环境温度,恒温阶段最高温度越高,裂纹发生率越高。因此冬季施工时,应尽量提高室内环境温度。建议冬季施工时应保证厂房内温度在15℃以上,相对湿度在60%以上。为避免轨道板受穿堂风的影响,使冷空气直接接触轨道板表面,导致温差过大产生裂纹,在轨道板降温时应尽量避免门窗开启。

4.3 规范脱模、吊装工艺

轨道板脱模时,其强度必须满足相关要求(一般不小于40 MPa),同时要合理选择拆模时间,拆模时板体各部温差应符合规范要求,气温急剧变化时不宜拆模。在脱模的时候表面温度和环境温度不宜相差过大,否则容易产生裂纹,建议拆模温差不超过15℃。另外,轨道板在顶升过程中必须保持水平,定位芯必须全部伸入起吊套管内,并进行预紧。

轨道板起吊时,应保证轨道板垂直上升,平时应加强模型孔位的检测,对于变形的孔位及时进行修补。另外,为避免拆模时因挤压、碰撞和粘连导致锚穴、起吊套管等位置产生裂纹,应定期对模型进行维修及养护,保证脱模装置的正常使用,避兔轨道板与模具在脱模时产生挤压和碰撞;使用模具前,注意清理干净锚穴位置,脱模剂必须涂抹均匀、完整,避兔交界处产生粘连。

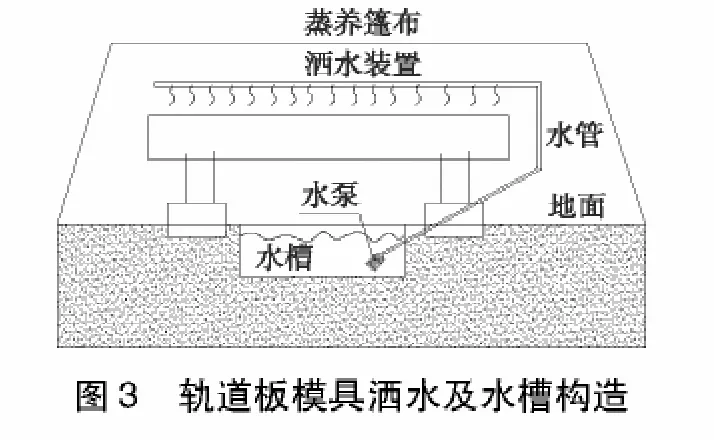

4.4 改进轨道板蒸汽养护装置和模具基础设置[7]

在浇筑模具基础时,在模具下地面留置水槽并注入水,设置1套自动循环抽水装置,在蒸汽养护进入恒温阶段轨道板终凝后,将水槽中的水抽到轨道板表面进行洒水或进行水雾养护(水槽中的水随同蒸汽养护温度变化而变化)。由于水的比热较大,升温降温速率比蒸汽缓慢,可有效解决轨道板升温降温速率问题,同时可有效对轨道板进行时时湿润养护。如图3所示。

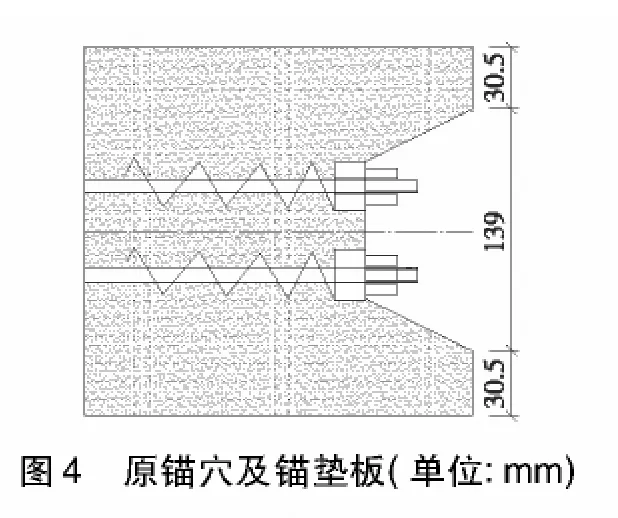

5 建议

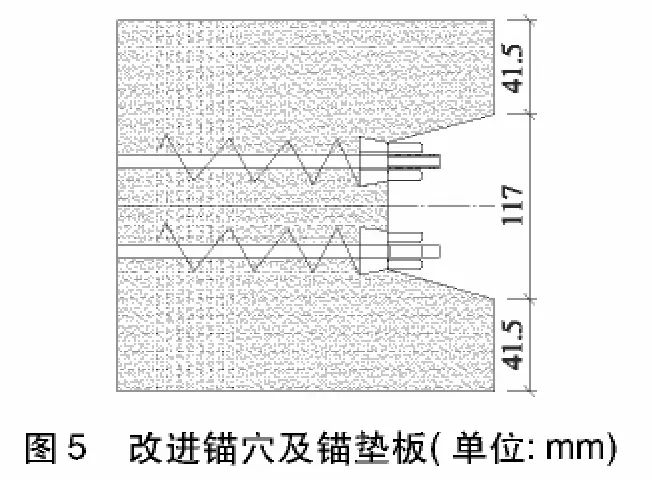

为了减少纵向锚穴口处的裂纹发生率,建议优化CRTSⅠ型轨道板锚穴口处结构设计,改变纵向锚穴孔的大小和纵向锚垫板结构形状,提高纵向锚穴上下混凝土壁厚,减少纵向锚穴长轴占轨道板厚度比例,如图4、图5所示。

另外,混凝土振捣结束后在纵向模具边缘锚穴上表面均匀布置2根细钢筋,钢筋的抗拉性能可以有效减少纵向锚穴裂纹,同时可以增加纵向锚穴上臂(毛面)结构强度。

6 结论

CRTSⅠ型轨道板由于混凝土本身、结构设计及施工工艺的原因容易在锚穴口、起吊套管和轨道板表面等位置产生裂纹。

根据裂纹产生的各种原因及机理,结合哈大客运专线的环境特征,采取强化混凝土施工过程控制,加强轨道板环境温度和湿度的控制,严格执行哈大客运专线制定的自然养护、蒸汽养护和室内水养工艺,优化拆模工艺等措施能够有效减少轨道板裂纹产生数量及概率。

[1]哈大铁路客运专线有限公司.哈大客专综合施工技术研究报告-CRTSⅠ型无砟轨道板预制综合施工技术研究阶段性科研报告[R].沈阳:哈大铁路客运专线有限公司,2011.

[2]白小可.浅谈 CRTSⅠ型轨道板裂缝控制技术[J].山西建筑,2010,36(21):290-291.

[3]富文权,韩素芳.混凝土工程裂缝分析与控制[M].北京:中国铁道出版社,2003.

[4]李敏霞,李义强.双块式无砟轨道生产线蒸汽养护系统设计[J].工业安全与环保,2010,36(4):45-47.

[5]铁道部科技司.科技基[2008]74号 客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件[S].北京:中国铁道出版社,2008.

[6]哈大铁路客运专线有限公司.哈大客专CRTSⅠ型无砟轨道板质量控制手册[M].沈阳:哈大铁路客运专线有限公司,2009.

[7]张先军,赵世运.严寒地区客运专线CRTSⅠ型无砟轨道板制造蒸养阶段裂纹控制技术[J].国防交通工程与技术,2011(3):49-51.