铁路机车车辆检修用轮对立体库的几种型式

2012-11-27孙凯峰刘进辉

于 靖,孙凯峰,刘进辉,王 鑫

(北京康拓红外技术股份有限公司,北京100095)

目前,在货车车辆段、客车车辆段等单位一般采用平面存放、人工选配的方式存储与管理轮对。这种方式由于包含了大量的人工环节,增大了工人的劳动强度,降低了轮对检修的工作效率,逐渐不适合新世纪铁路车辆轮对检修的需求。在这种形势下,随着高速铁路的建设与发展,自动化立体仓储的概念首先被引入到了动车轮对检修领域中。轮对自动化立体仓储能够有效提高空间利用率,利于车辆检修产能的提升;轮对自动化立体仓储中包含有智能仓储管理功能,能对所存轮对实施智能选配与自动化出入库,降低工人的劳动强度,提高轮对检修效率。本文将介绍几种应用于铁路机车车辆轮对立体库存储的方案。

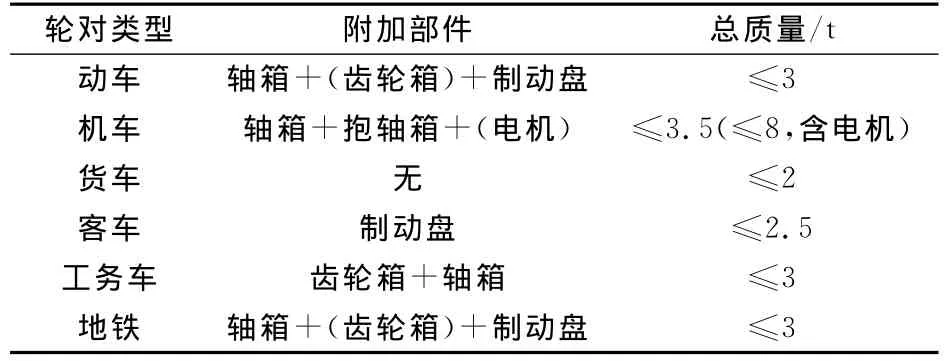

1 轮对的基本型式

我国铁路机车车辆均采用轨距为1 435mm的轨行式车辆,轮对是所有铁路机车车辆转向架的重要组成部分。各类机车车辆轮对总成除含有基本的组成结构外(即两个车轮、一根车轴),还含有一些附加的部件,如动车组动力轮对还包括轴箱、齿轮箱、制动盘等,动车组非动力轮对包括轴箱、制动盘等;如机车轮对含有轴箱、抱轴箱等,因检修工艺的不同,一些机车轮对与电机组成轮对总成在检修流水线上流转。由于轮对本身结构及组成不尽相同,各类机车车辆轮对总成从2~8t不等。表1给出了各类机车车辆轮对除车轮、车轴基本组成部件外的其他附加部件及轮对总成的总质量。

表1 各类机车车辆轮对总成的组成部分

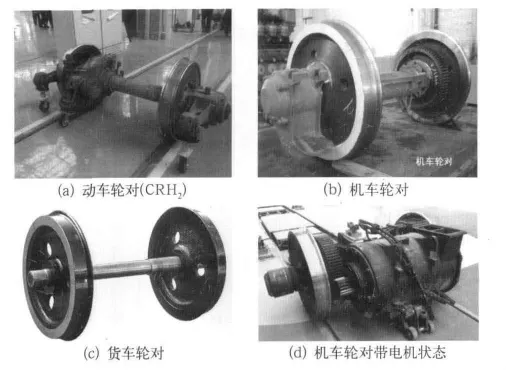

图1给出了动车、机车、货车3类轮对图片,其中,(a)是CRH2型车动车轮对,含有两端轴箱、齿轮箱等附加部件,(b)是机车轮对,含有轴箱、抱轴箱、齿轮等附加部件,(c)为货车轮对,仅含有车轮与车轴,(d)为带电机状态的机车轮对,附加部件包括电机、抱轴箱、齿轮、轴箱等。轮对的附加部件型式各异,存储时的需求也不一样,一般而言附加部件均需要提供支撑,如轴箱、齿轮箱、电机等,这些附加支撑直接影响到轮对立体库的设计。

图1 各类机车车辆轮对总成

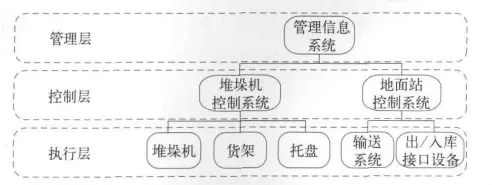

2 轮对立体库的基本组成

轮对立体库通常由高层货架、堆垛机、管理信息系统、控制系统、出入库接口设备、托盘等组成。按逻辑层次划分,轮对立体库通常可以分为管理层、控制层、执行层3个层次,如图2所示。其中,管理层可与机车车辆段(基地)内的信息管理系统连接,实现库存信息共享,并根据轮对工艺条件智能管理轮对存储信息,通过轮对特征值选配下达指定轮对的出入库指令;控制层通常以PLC为核心构建,以有线或无线通讯的方式与管理层相连,接收管理层下达的出入库指令,并转换为机器指令,下达至终端执行层,控制终端设备完成轮对出入库;执行层有具体的执行终端设备组成,包括堆垛机、出入库接口设备等。

图2 轮对立体库组成的3个逻辑层次

3 轮对立体库的几种型式

轮对总成的附加部件直接决定了轮对立体存放采用的型式,即有托盘式和无托盘式两大类方式。带有齿轮箱、轴箱等附件的机车、动车、工务车、地铁车辆轮对,由于其附件通常有一定的地面支撑需求,故而在立体存放时必须采用有托盘式存放;货车轮对由于其结构简单,可采用无托盘式存放;对于带电机的机车轮对,由于其质量远大于其他类型的轮对,属于重载范畴,其存储方式与一般托盘式或无托盘式轮对立体库相比有较大不同,可归为第3类。

3.1 第1类——无托盘存放

图3 采用型式1的轮对立体库平面布置示意图

如图3所示货车轮对立体存放正面示意图,货车轮对由于轴上无其他附件,故可以采用交错存放的型式,提高空间利用率。采用焊接悬臂式货架,轮对的踏面直接与悬臂接触,依靠悬臂上的止动装置固定轮对,沿巷道两侧各布置1排货架,单排货架上每一列在竖直方向上轮对交错存放,降低了每一层所需的高度,提高了空间利用效率。巷道内配置无人堆垛机自动运行,堆垛机上的货叉可直接与轮对的车轴中间部分相接触,完成轮对的单元出入库动作。在巷道的出入库口处,货叉可直接将轮对放置巷道旁边的地面钢轨处,完成轮对的出库过程。

无托盘存放型式的优点在于节省了托盘的费用,同时高度上布置非常紧凑,节省了立体库空间,可提高有限空间的存储量。但由于该方式无法配置相应的轮对附件支撑,如轴箱支撑、齿轮箱支撑等,故无法进行动车、机车、工务车、地铁车辆等轮对的存储,仅能应用于货车车辆段内的货车轮对立体存储。

3.2 第2类——托盘存放

这一类型式适用于几乎全部的机车车辆轮对存放,且可保证轮对总成中附加部件得到有效支撑。通常情况下,这一类轮对立体库位于轮对检修流水线内,检修车间平面空间有限,故这一类轮对立体库往往受到平面布置的影响。此外,由于轮对沿轴线方向的尺寸为其他两个方向尺寸的2倍以上。由于这种尺寸的特殊性,按照轮对轴线与立体仓库巷道方向的相对位置,轮对托盘式立体存放的方案可分为两种。

(1)方式1

目前已建成的轮对立体存放库轮对存放时的轴线方向均与立体仓库巷道方向平行(以下称为方式1,如图4所示),货架沿垂直巷道方向的进深仅在1 500mm范围以内,与之相适应的双立柱重型堆垛机宽度在1 400mm内,单巷道宽度约4 500mm。

图4 采用方式1的轮对立体库平面布置示意图

目前北京动车段、上海动车段、广州动车基地等轮对立体库项目均采用方式1的方式构建。

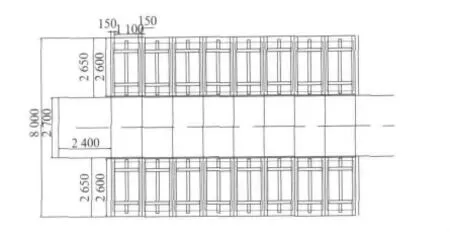

(2)方式2

通常情况下,轮对自动化立体仓库作为大功率机车/动车检修基地内的一个单体设备,其所在的位置、规模、场地布局受到检修车间总体工艺布局的制约,具体表现在以下两个方面:

自动化立体仓库总长通常受到限制,无法充分发挥堆垛机高速运行的能力,效率受到影响,且存储量较小;

货架区域宽度受到限制,如预留区域约8~9m,无法满足双巷道宽度,采用方式1单巷道存储会导致空间利用率低下,存储量难以满足要求。

基于以上两种因素的考虑,当面对预留场地长度较短、宽度约为8~9m这一类轮对立体存放库,必须采用不同的轮对存放方式(以下称为方式2,如图5所示),即轮对轴线方向与巷道方向垂直,采用方式2的轮对立体库单巷道控制在9m以内,且货架每一列宽度缩短了1倍,方式2相比于方式1,在同等程度下可设置双倍的列数,单巷道占据较宽的尺寸,能有效满足轮对库的场地限制要求。

图5 采用方式2的轮对立体库平面布置示意图

目前采用方式2设计的轮对立体库方案已在一些即将建设的机车车辆段得到应用意向,未来方式1和方式2两种轮对立体库存储方式将可满足大部分动车、机车轮对的存储需求。

3.3 第3类——带电机的机车轮对存储

这一类特殊需求是由轮对检修工艺决定的,当轮对和电机结合作为最终存储状态时,轮对总成质量大大超出了普通货架的承载量,且其电机需要有效支撑。故这一类轮对可采用类似于转向架立体库的存储方式进行轮对的存储与搬运。

这一类立体库货架为高层立体货位式焊接货架,货架的横梁上铺设2条钢轨,当轮对存取时,利用堆垛机的动力驱动轮对的2个车轮,车轮沿着货架上铺设的钢轨滚动,从而将轮对存入或取出货架。

这一类立体库的堆垛机可采用四立柱结构型式,在堆垛机上设置可用于与货架钢轨对接的装置及轮对驱动装置,其中轮对驱动装置能够伸缩至货架轮对下方,驱动轮对进出货架。

这一类立体库不需托盘,但堆垛机结构较为复杂,适用于轨行式物体的自动化立体存储。但由于投资较大,目前在铁路机车车辆检修领域内仅适用于带电机的机车轮对存储。

4 轮对立体库应用

目前,国内在动车基地已建若干座轮对立体库,如图6所示为北京动车段轮对立体库实景。筹建中的西安、成都等动车基地机务段也均有轮对立体库的需求意向。

图6 北京动车段轮对立体库

5 结束语

所述集中轮对存储型式已能满足绝大部分铁路机车车辆轮对的存储需求。考虑到轮对本身的结构型式种类较多,为更好的发挥轮对立体库的作用,提高效率,轮对立体库的设计通常需要因地制宜,与轮对检修流水线及检修工艺紧密结合,充分发挥轮对立体库自动化、智能化的作用,提高轮对检修的效率。

[1]徐正林,刘昌祺.自动化立体仓库实用设计手册[M].北京:中国物资出版社,2009.

[2]王树生.轮对立体存储库.中国,200710024375.1[P].

[3]南振会,等.一种堆垛机以及一种轮对的固定和下料方法.中国,200910260088.X[P].

[4]王树生.轮对立体存储货架.中国,200710024374.7[P].