CRH380BL高速动车组气动外形优化设计

2012-11-27孔繁冰李国清

孔繁冰,李 明,韩 璐,李国清,刘 斌

(唐山轨道客车有限责任公司 产品技术研究中心,河北唐山063035)

速度是现代社会高效率的标志,客运高速化是当今世界铁路发展的必然趋向。随着高速列车速度不断提升,各种空气动力学现象更加突出,空气动力学问题已成为高速动车组中关键的技术问题之一。

列车提速通常有两种手段一是提升牵引功率,二是降低列车运行阻力。但是对于高速列车,通过优化列车牵引系统,提高牵引功率是有限的,而且从节能降耗方面而言,单纯靠提高牵引功率来提高运行速度也是不科学的。因此必须对现有列车进行气动性能优化设计,才能保证列车速度提升的需求。

目前对高速列车空气动力学的研究方法可分为理论分析方法、数值模拟方法和试验研究方法。数值模拟方法与试验研究方法是高速列车气动性能研究中两种最基本的方法,互补不足,不可替代。

CRH380BL动车组是以CRH3动车组为样车进行改进设计的,通过数值仿真分析、风洞试验方法,对优化方案进行评估,提出最终的CRH380BL动车组外形方案,并通过实车试验对数值仿真计算、风洞试验结果进行评估。

1 数值仿真分析

明线列车空气动力学研究高速列车在开阔地面上运行和通过桥梁时所诱发的空气动力学问题,主要包括空气阻力、横风下的列车空气动力学特征、列车交会引起的气动力与会车压力波、列车风、气动噪声等。列车外形及其部件的外部形状或外罩(如转向架、受电弓、车顶导流装置、车门及车厢连接方式等)对上述空气动力学问题均有很大影响。

图1 CRH3动车组空气阻力分布示意图

为了进一步了解CRH3动车组空气阻力状况,找出动车组空气阻力分布来源,对各部位的阻力进行了分析。图1给出了阻力来源分布示意图,其中横坐标为列车纵向长度,纵坐标为气动阻力系数。图中上部曲线是车顶阻力来源分析图,图中下部曲线是车底阻力来源分析图。由图可知,CRH3动车组空气阻力较大部位为车头、车顶设备导流罩(空调、受电弓等)、车辆间连接结构(风挡)、转向架区域等。因而,为减少动车组空气阻力,则需降低上述部位的空气阻力。

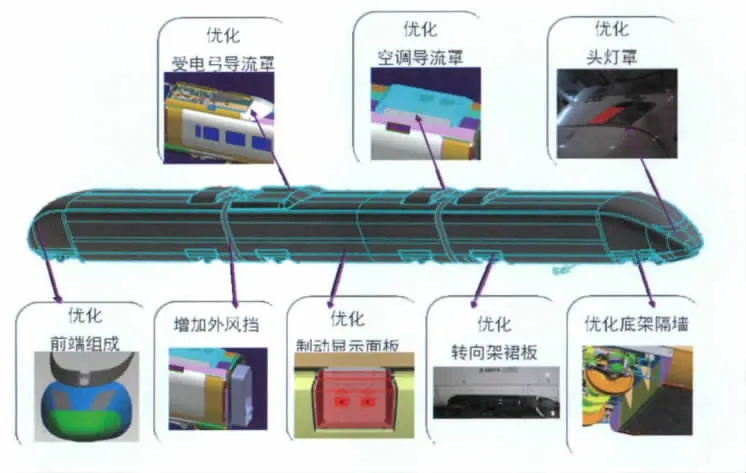

通过数值仿真分析方法,模拟了列车在明线上高速运行时的气动性能,对比分析了不同部位优化方案的效果,从而选择最优最符合实际的方案进行试验。其优化部位示意图如图2所示,其中包含了将空调导流罩平滑化、受电弓导流罩前部长度增加,使其与车体之间有平滑过渡、增加半外风挡或全外风挡、优化裙板的结构和高度、转向架区域增加斜隔墙、局部细小位置的突起和凹陷处理等。

图2 优化部位示意图

1.1 模型的选择及边界条件的设定

本文以计算流体力学软件STAR-CCM+为研究工具,对图2中的优化方案进行数值仿真分析。计算中控制方程为可压缩N-S方程,湍流模型为标准K-ω模型+标准壁面函数。边界条件包括速度入口边界条件、固定壁面边界、压力出口边界条件,同时计算中包含了对地面效应的模拟,采用移动壁面边界条件,以消除列车静止而引起地面附面层对列车气动性能计算的影响。

计算区域为前后各100m,上100m,左右各100 m,采用多面体+prism网格,在车体表面和地面划边界层网格,总网格数约1.2亿单元。计算区域及网格示意图如图3所示。

表1 边界条件

图3 模型体网格示意图

1.2 计算结果及分析

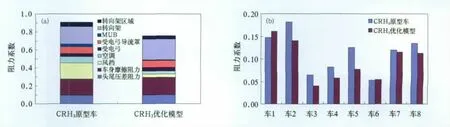

在仿真分析中,对8辆编组列车模型进行了有、无侧风下的数值仿真分析,对比分析了不同部位经过优化后与原型车相比的减阻效果。其仿真分析的减阻效果如图4、图5所示。

图中给出在无侧风条件下,经过优化后各部件及各车阻力对比分析示意图,由图可知,对CRH3动车组风挡、车顶设备导流罩、转向架区域进行优化后其空气阻力与原型车相比,降低了约16.6%。

图4 无侧风下不同模型空气阻力对比

图5 在15m/s侧风下不同模型空气阻力对比

由上图可知,对CRH3动车组风挡、车顶设备导流罩、转向架区域进行优化后,在有侧风时,优化模型的空气阻力与原型车相比,降低了约16.4%。

通过上述计算可知,CRH3动车组风挡、空调导流罩、MUB导流罩、转向架裙板延伸结构和底架隔墙向转向架平移等优化方案能有效降低动车组空气阻力。由于仿真计算时未考虑车顶天线、部分绝缘子(受电弓处绝缘子已加)以及车底等处缝隙等部件,因而计算结果偏小。认为经过优化后,空气阻力降低约13%。

2 风洞试验

风洞试验用于测定作用在列车上的空气动力、力矩、列车表面压力分布、侧风影响、尾部流场等。它具有试验理论和方法成熟的优点,便于深化产生机理认识,得到气动规律,研究列车外形对空气动力性能影响。因此,采用试验方法观察和研究列车周围流动现象,风洞试验是非常重要的手段。

2.1 试验工况

数值仿真分析具有高效率、低成本的特点,所以在最初通过仿真手段进行了多种方案的计算,并根据计算结果确定各部件的2、3种方案进行模型制作。随后在四川绵阳29基地的8m×6m风洞中对3辆编组列车模型进行风洞试验,更好的研究了CRH3动车组外形与空气动力学之间的关系。本次试验共进行了16种方案的测试。

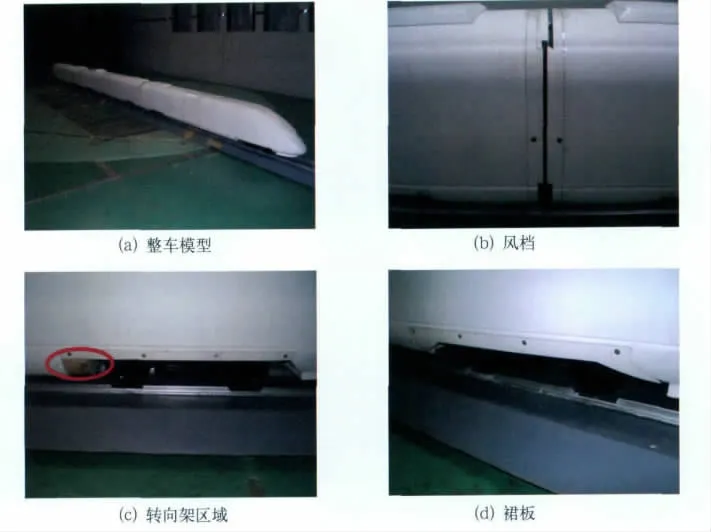

试验是在原型车的基础上,对各个部位优化方案进行逐一吹风,主要是对车顶导流罩、裙板、转向架区域及风挡处进行优化,并对各个方案的吹风结果进行对比分析,选择最优方案,再进行最优方案阻力测试和侧风稳定性测试。试验中部分模型示意图如图6所示。

2.2 试验结果及分析

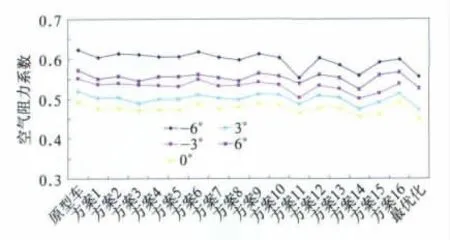

原型车以及各种优化方案在60m/s风速以及不同迎风角下,空气阻力测试结果如图7所示。

由图可知,原型车在无侧风条件下空气阻力系数为0.494,各种优化方案在不同程度上降低了列车的空气阻力。

通过结果分析可知增加半封闭外风挡、优化空调导流罩、将头尾车转向架裙板向下延伸并向外圆滑过渡、在头尾车增加底架隔墙等,可减少空气阻力约9%。

3 实车试验

经对仿真计算、风洞试验结果进行综合分析后,并从可行性等实际情况出发,确定了CRH380BL动车组实车制造的最终方案。其中车端连接处采用全外风挡结构;优化客室空调导流罩的外形,类似受电弓导流罩外形;增加受电弓导流罩前端长度;下沿裙板高度;去掉车钩导向杆,将车钩导流罩全部封闭;将制动阀板向车外侧移动,直至与车下裙板外表面平齐等。

2011年在京沪先导段线上对CRH380BL动车组进行了惰行阻力试验,得到实测阻力。并对CRH380BL动车组的实测阻力、CRH380BL动车组的设计阻力、CRH3动车组的实测阻力进行了对比分析,得到在200~380km/h速度级上,CRH380BL动车组实测整车阻力比CRH3动车组实测整车阻力降低8%以上,且满足运营要求。

图6 风洞试验模型部分示意图

图7 原型车和不同方案空气阻力对比

4 结论

本文利用数值仿真分析方法和风洞试验,评价了不同优化方案对列车空气动力学性能的影响,并与实车试验结果进行对比,得到以下结论:

(1)通过数值仿真分析,可以系统的研究阻力的来源,得到各部位形成的阻力大小,为优化设计提供理论依据。

(2)通过风洞试验,可以验证数值仿真分析的结果,依据实际需求及可行性,得到最终的优化方案,便于进行实车试验。

(3)由于在针对各减小阻力方案的仿真计算时,对转向架区域、车顶受电弓部件、前端开闭机构的缝隙等部位进行了适应于空气动力学性能计算的简化处理,预测阻力要比实测阻力低约2~4%,这在商业软件计算结果与试验结果的允许误差范围内。

[1]黄志祥.CRH3动车组风洞试验报告,BG-09355[R].四川绵阳:中国低速空气动力学研究发展中心,2009.

[2]黄志祥.高速综合检测列车风洞试验报告,BG-10093[R].四川绵阳:中国低速空气动力学研究发展中心,2010.

[3]田红旗.列车空气动力学[M].北京:中国铁道出版社,2007.

[4]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.