京石客运专线滹沱河特大桥转体连续梁精确调整施工技术

2012-11-27杨晓辉

杨晓辉

(中铁十二局集团第三工程有限公司,太原 031200)

1 概述

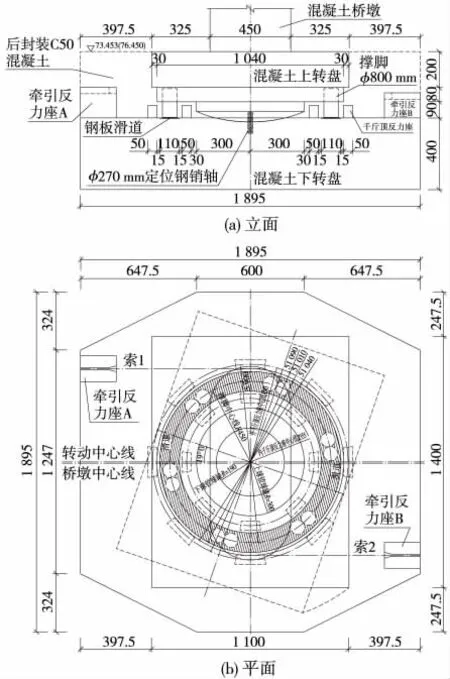

京石铁路客运专线滹沱河特大桥251号~254号墩设计为(80.6+128+80.6)m转体连续梁,与京广线斜交角度约23°。转体段梁长63 m+63 m;转体角度252号墩为 25°、253号墩为 18°;转体设计总重力为12 0000 kN(取1.13安全系数),球铰平面半径为1.9 m,上转盘(牵引束力偶臂)外直径为10.4 m,滑道中心线直径(助推力作用力臂)为9 m,设计转角速度ω≤0.01 rad/min。如图1所示。

工程于2010年8月18日试转、2010年8月18~19日正式转体后,252号墩、253号墩梁端轴线与设计轴线分别预留约12 cm和9 cm,作为最后垂直度、高程、轴线精确调整剩余量。

2 精确调整施工方案

转体精确调整方案的形成主要考虑到以下几方面的因素,形成了顶举对中、点动牵引精确调整方案,并且在调整中不断完善。

工期要求,考虑到跨京广线转体的工期异常紧张,最近柳州欧维姆公司做过的2个相似转体施工项目,精确调整时间在5~7d,所以精调时间必须缩短。

图1 转体系统总图(单位:cm)

称重试验和转体配重中发现使转体转动很容易,转体的力不大,因此调整时不管顶举还是水平转动都必须谨慎操作,点动,听从指挥防止过顶或过转,耽误调整时间。

由于转体转动很灵活,为了防止顶举后回落,因此必须将顶举设备顶举到位后(即顶举中心到位)保持压力,防止回落,点动牵引使轴线调整到位及时锁定撑脚。

顶举到位后,在5个千斤顶同时顶举受力时,转动体可能由于球铰的球面滑动,重新找受力平衡点,因此千斤顶受力在垫四氟乙烯板的情况下可以克服很小的力实现水平转动。

2.1 水平转体精确调整系统的组成与布置

水平转体精确调整系统由上转盘顶举系统,上、下转盘4个角位移监测系统,梁面墩顶垂直度和梁端高程、轴线监测系统,上转盘牵引系统4部分组成。

(1)上转盘顶举系统

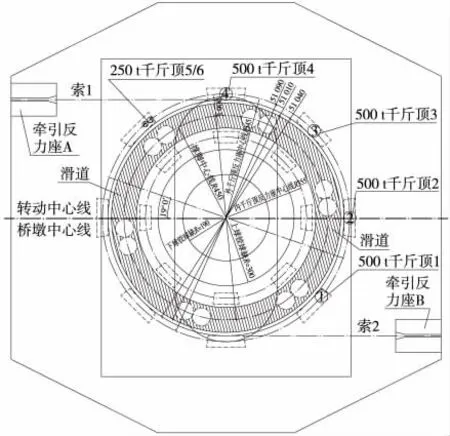

基于施工进度要求,252号墩、253号墩各安装1套顶举系统。每套顶举系统主要由4台YCW500千斤顶、2台YDTS250千斤顶和6台ZB4-500电动油泵组成。见图2。

图2 顶举千斤顶平面布置

每个墩的下转盘滑道外侧设有8个千斤顶反力座,在墩顶、梁端高程偏低方位的5个反力座上安装千斤顶,其中2台YDTS250千斤顶共用1个反力座,每台千斤顶独立配置1台ZB4-500电动油泵。

5个反力座的千斤顶最多只有3台同时顶举操作(线路左侧或右侧、线路大里程方向或小里程方向)。3台千斤顶需根据指令按压力或顶举力同步、逐级加载,并及时按指令停机、保压或卸压。

(2)上、下转盘4个角位移监测系统

为了克服梁面测量数据反馈滞后,提高顶举操作的可控性,在上、下转盘4个角之间,安装4个百分表,监测上、下转盘的位移,可以根据百分表的读数线形反算梁端及墩顶的高程和位移,为顶举操作提供即时数据反馈,为下一步操作指令提供实时依据,加快精确调整速度。

(3)梁面墩顶垂直度和梁端高程、轴线监测系统

梁面监测系统主要由1台全站仪、2台水准仪组成。测量组按指令测量墩顶垂轴线,梁端左、右线高程,梁端轴线数据,准确计算后,及时反馈给指挥组,以便指挥组分析相关数据,发出下一步指令。

(4)上转盘牵引系统

上转盘牵引系统252号墩、253号墩各安装1套牵引系统,每套牵引系统主要由2台 QDCL2000-300连续转体千斤顶、2台YTB(A)连续转体泵站和1台LSDKC(A)-8主控台组成。

在顶举系统工作前,牵引系统须将牵引束钢绞线卸载、松弛,以防在顶举过程中引起上转盘出现不可预见的转动,影响精确调整,甚至发生过转事故。

等墩顶垂直度或梁端高程顶举调整好后,牵引系统根据指令预紧牵引束,并须严格按指令做1、0.5 s或0.2 s的点动操作,精确调整梁端轴线。

牵引系统等梁端轴线精确调整到位后,按指令将牵引束钢绞线卸载、松弛;如发现上转盘有回转现象,则按指令将牵引束钢绞线预紧。

2.2 精确调整施工工艺流程

各精调系统准备调试到位后,先进行墩顶垂轴线方向的顶举调整,顶举调整到位,进行水平牵引转动至离轴线3~4 cm;进行梁端高程顶举调整,最后水平牵引转动一次性到位。施工工艺流程见图3。

图3 精调施工工艺流程

(1)上转盘顶举系统安装调试

在墩顶、梁端高程偏低方位的5个反力座上安装千斤顶,其中2台YDTS250千斤顶共用1个反力座,每台千斤顶独立配置1台ZB4-500电动油泵。

系统安装方式由下至上依次为钢板、千斤顶、工具锚板、工作锚板(若干块)、钢板、四氟乙烯板、黄油、四氟板,其中2台YDTS250千斤顶安装方式由下至上依次为钢板、千斤顶、钢板、工作锚板(若干块)、钢板、四氟板、黄油、四氟板。如图4、图5所示。

2块重叠的四氟板可以减小顶举千斤顶与上转盘的滑动摩擦力,达到在顶举的工况下实现水平移动。

每台千斤顶接好油泵,试机、排千斤顶空气、试压,注意压力表接头、油泵油嘴、千斤顶油嘴、油管接头不得有漏油现象。

(2)上、下转盘4个角位移监测系统安装测试

系统安装方式由下至上依次为钢筋支架、钢板、百分表。钢筋支架支撑加固牢靠、稳定,防止观测数据时晃动。百分表须预压行程安装,以便测量正、负位移。钢板、百分表安装要牢固可靠。如图6所示。

(3)梁面墩顶垂直度和梁端高程、轴线监测系统安装

梁面监测仪器在精确调整前提前约1 h安装就位,精确调整开始后随时根据指挥组指令及时测量高程,轴线各项相关数据,测量数据反馈给指挥组。如图7所示。

(4)上转盘牵引系统安装

牵引系统在试转前已安装就位,试转、转体及精调使用同一套牵引系统。精调到位,封固撑脚转体系统稳定后方可拆除。

(5)上转盘牵引束钢绞线卸载、松弛

在顶举系统工作前,牵引系统须将牵引束钢绞线卸载、松弛,防止顶举时引起水平转动。

图4 顶举千斤顶安装

图5 顶举千斤顶系统安装及现场顶举观测

图7 测量监控

2.3 施工结果和记录

精调的高程轴线,验标要求墩中心点横纵向偏移量10 mm,合龙段轴线相对误差15 mm,相对高程误差15 mm。本次精调时间短、精确度高、精调措施得力、效果良好。

252号墩转体精调前梁端轴线与设计轴线横向相差小里程端7 mm,大里程端20 mm,精调后梁端轴线与设计轴线小里程-3 mm,大里程9 mm;梁端相对高差2 mm。

253号墩转体精调前梁端轴线与设计轴线横向相差小里程端99 mm,大里程端-87 mm,精调后梁端轴线与设计轴线横向相差小里程端4.5 mm,大里程端2 mm;梁端相对高差4 mm。

3 结语

2010年8月20~21日,只用了2 d时间完成了252号、253号墩转体精确调整,相对国内最近完工的2个相似转体工程精确调整所用5~7 d来说已大为缩短,还为工程进度争取了3~5 d的时间。

转体前对转体连续梁进行称重试验,对偏心较大的先行配重,是能够快速转体及快速调整到位的必要条件;精确调整准备工作一定要提前、充分,尤其顶举千斤顶的安装,提前安放在反力座上,在调整时要有耐心,不可着急操作,防止过转。

跨越既有铁路施工,属于要点施工,通过顶举对中、点动牵引这种调整方法,节约调整的施工时间,提高施工效率,确保了工序衔接。这种施工技术改变了传统的调整顺序,一次调整到位,避免反复调整,技术新颖、施工简单,节省大量人力和机械台班。

[1]中华人民共和国铁道部.铁建设[2005]160号 客运专线铁路桥涵工程施工质量验收暂行标准[S].北京:中国铁道出版社,2005:110-112.

[2]张联燕,等.桥梁转体施工:桥梁施工机具设备[M].北京:人民交通出版社,2003.

[3]董国亮.京石客运专线滹沱河特大桥跨京广铁路连续梁桥转体施工技术[J].铁道标准设计,2011(7):78-82.

[4]余常俊,刘建明,等.客运专线上跨既有繁忙干线铁路连续梁水平转体施工关键技术[J].铁道标准设计,2009(12):46-51.

[5]蒋红卫,郑晨.跨沪宁高速公路大吨位钢球铰转体施工工艺[J].世界桥梁,2011(5):15-18.

[6]廖正根,李桂华.浅议哈大铁路100 m跨箱梁转体施工技术[J].交通工程建设,2010(4):7-12.

[7]徐芳.桥梁转体施工中不平衡问题浅析[J].科技信息,2011(28):356-357.

[8]李方志.横移与转体施工技术在某桥梁中线偏差调整中的应用[J].铁道标准设计,2007(11):46-48.