S7-300PLC在起爆具生产线上的应用

2012-11-26王越胜

王越胜,林 森

(杭州电子科技大学自动化研究所,浙江杭州310018)

0 引言

国外一些起爆具厂由于员工违反了开动搅拌器前应事先进行检查的安全规定,而产生了一些重大安全事故。目前国内的生产过程也同样存在一些问题:各设备的开、停及先后顺序均由人工操作,而不是根据实际物料的有无自动进行,难以保证混药的均匀性;各物料的输送、定量、混合均是在密闭的管道和容器内,对于发生的异常情况,如短时的少料、缺料或设备故障,难以及时发现并处理,可能造成批量产品不合格;由于生产者在生产过程中要从事生产准备、生产作业、监控操作,完全依赖人的注意力,安全生产是异常困难的,有可能会引起事故[1]。产生这些问题的根本原因在于起爆具生产线的自动化程度低,所以本文采用西门子S7-300可编程逻辑控制器(Programmable Logic Controller,PLC),设计了一套起爆具生产线的自动控制系统,有效提高了生产线的自动化程度。

1 工艺流程

某企业起爆具生产线生产工艺如下:首先将三硝基甲苯倒入熔化锅,将黑索金倒入固相锅。待到三硝基甲苯完全融化后,将三硝基甲苯和黑索金同时放置到混合锅进行充分的搅拌,搅拌均匀之后,将混合料注入到浇注锅准备浇注。浇注锅通过浇注头对各个模具分别进行浇注。浇注过程分为两次。第一次浇注将模具灌装到一半,第二次浇注完成整个模具的灌装。待模具冷却之后退模,最后包装检验。该厂的起爆具生产工艺流程入如图1所示。

图1 起爆具生产线工艺流程图

根据起爆具生产工艺和配方的要求,充分考虑影响起爆具产品质量和安全生产的各种要素,要实现起爆具连续化自动化生产,控制系统所要承担的主要内容有:

(1)起爆具生产流程各设备的开关控制、顺序控制、连锁控制;

(2)温度测量与控制,三硝基甲苯融化以及与黑索金混合过程中温度的检测与控制,浇注过程温度的检测;

(3)黑索金与三硝基甲苯重量的检测;

(4)浇注过程中每支起爆具的重量控制;

(5)提供生产过程的安全保护技术,包括:过载、空料、断料、超温等设备和工艺过程的报警保护。

2 控制系统的结构

根据工艺的要求和控制目标的实际可行性,以及当今工业自动化的发展趋势,为提高生产过程的安全性和可靠性,得到符合各项指标的优质产品,并提高产品生产的效率,采用基于可编程逻辑控制器和工业控制计算机(Industry Personal Computer,IPC)技术架构的集散控制系统将能很好地实现起爆具生产的控制过程。此控制方式分为上位机和下位机两级控制的方式。上位机选用工业控制计算机,在上位机安装通用组态软件,把生产流程监视、用户操作、数据管理都集中到上位机操作;下位机采用PLC,负责将工业生产现场的各种信号包括模拟量和开关量信号都采集进来,便于实现分散控制[2]。上、下位机之间采用TCP/IP方式实现通讯。控制系统的结构如图2所示。

图2 控制系统结构图

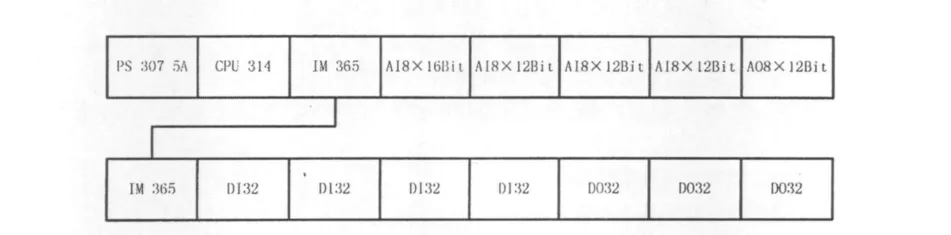

3 PLC硬件选择

经分析统计控制系统共计开关量输入112个,开关量输出80个,模拟量输入20个,模拟量输出8个。

PLC选择西门子的S7-300系列,S7-300是一种通用行的PLC,该系列的PLC运行的循环周期短、处理速度高,可以快速地发送和接收系统的指令,从而降低了系统的反应时间[3];根据存储容量、运行速度、I/O模块扩展能力、通讯方式等指标,选用CPU314。电源模块主要是为CPU及接口模块供电,所以I/O模块、接口模块和CPU模块所需电流之和要小于电源模块的额定电流,所以这里选用PS307,额定电流为5A。I/O模块的选择主要根据控制对象,同时还要留有一定的余量。最终选择用8通道模拟量输入模块3个,模拟量输出模块1个,32点数字量输入模块4个,数字量输出模块3个。考虑到PLC与上位机和触摸屏的通讯采用以太网通讯,所以需配备CP340通讯模块1个。由于一块底板最多只能带8个模块,所以需要扩展,扩展单元通过接口模块IM365进行通信,模块通过总线传递数据。其硬件组态如图3所示。

图3 PLC硬件组态

4 软件设计

系统的开发环境为STEP7 V5.4编程软件,用模块式结构程序方式编程,这样能够显著地增加PLC程序的组织透明性、可理解性和易维护性[4]。

本系统的控制程序编程结构如图4所示,图4中OB1为主程序,OB35为循环中断组织块,OB100为初始化模块;FC1、FC2、FC3、FC4、FC5是功能程序块;FB41是STEP7软件中自带的PID连续控制器,DB10和DB41是FB41的背景数据块;DB9和DB10是FC3、FC4、FC5的背景数据块。

图4 程序结构图

FC1内的程序包含了熔化锅到混合锅的加料控制、固相锅的放料控制、混合锅放料控制、混合锅和浇注锅的搅拌控制、液压搅拌总阀控制。FC2的程序为浇注控制及倍速链上阻挡气缸的升降控制。FC3为现场模拟量的读取以及线性转换。FC4为温度上下限报警。FC5为各类故障的输出。DB9用来存放现场的实际温度值。DB10用来存放温度、转速、重量上下限设定。DB41用来存放PID控制器的各个参数设定。功能块FB41首先通过OB35进行初始化,然后进行PID运算,从而控制蒸汽阀门的开度。

5 温度控制

在该生产线中,温度对产品的品质影响较大,所以针对温度的控制显得尤为重要。现场对温度的控制点包括4个熔化锅温度、4个混合锅温度。

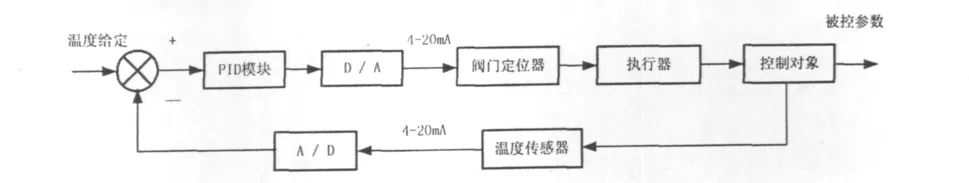

传感器采集现场实际温度转换成数字量,通过在上位机上输入的设定值进行比较得到偏差,偏差再通过PLC的运算得到的值通过转换,变成4-20mA的电流信号传送给阀门定位器,阀门定位器根据这一信号的变化不断改变阀门的开度,完成对温度的控制。温度控制原理如图5所示。

图5 温度控制原理图

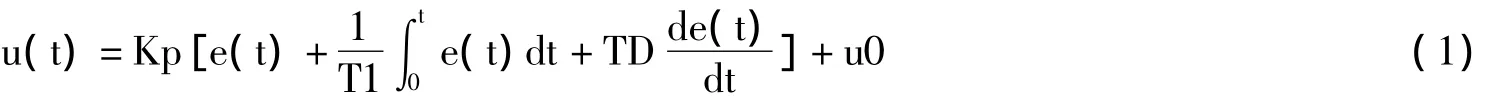

这里采用S7-300PLC编程软件STEP7提供的系统功能块FB41来实现PID闭环控制。FB41是属于连续PID控制器,它提供了一种位置式PID算法,PID控制器的输出u(t)与输入e(t)的关系为:

式中,KP—比例系数;Ti—积分时间常数;TD—微分时间常数。

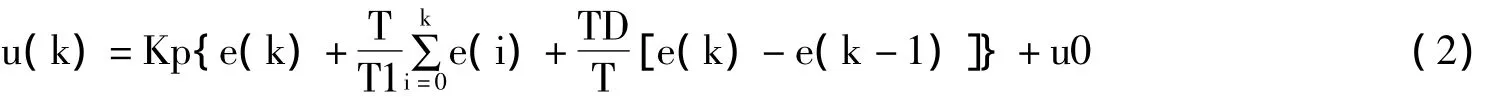

式1的右边前3项分别是比例作用、积分作用和微分作用分量,他们分别与偏差、偏差的积分和微分成正比。设采样周期为T,将式1离散化,第k次采样时控制器的输出为:

式2为离散化的PID控制算法的表达式,功能块FB41就是实现了式2所表示的PID算法[5]。

PID控制有两个输入量:给定值和过程值。在调用FB41时,给定值通过所指定的地址由上位机给出,存放在数据块DB10当中。过程值是被控量的实际值,要得到过程实际值,首先应从AI模块读取A/D转换后的数字量(范围为0~27 648),然后将其进行处理转换为过程值(实数),并存放在DB10当中。对于PID功能块的结果输出,先进行量程转换为数字量并存放置DB9当中,再将其送至AO模块。AO模块输出的电流信号传送给阀门定位器,通过改变阀门开度,完成对温度的控制。

6 结束语

将西门子S7-300系列的PLC运用于起爆具的生产,提高了起爆具生产的工艺水平,稳定产品质量,提高原材料利用率,节约能源,降低生产成本;同时先进的控制程序和高可靠性的硬件,可保证生产过程严格按设定的工艺参数执行,提升了产品的质量和生产过程的安全程。

[1] 苏明阳,吴雄锋.自动控制系统在连续混药中的应用[C].南京:中国民用爆破器材学会,2004:141-144.

[2] 严庆伟.工业磺化生产过程控制系统的设计与实现[D].杭州:杭州电子科技大学,2006.

[3] 谭 顺.S7-300PLC在反应釜温度控制中的应用[J].大科技,2011,(3):293-294.

[4] 董立永.S7-300在葡萄糖酸钠生产中的应用[J].山东轻工业学院学报,2011,25(3):68-70.

[5] 任俊杰,李永霞,李媛,等.基于PLC的闭环控制系统PID控制器的实现[J].制造业自动化,2009,31(4):20-23.