龙门移动式三维钻床的控制系统设计*

2012-11-24戴文静朱海峰上官自国刘双喜王金星

戴文静,朱海峰,上官自国,刘双喜,王金星

(1.山东农业大学机械与电子工程学院,山东 泰安 271000;2.泰安山鹰数控机械有限公司,山东泰安 271000;3.山东北方光学电子有限公司,山东泰安 271000)

0 引言

随着钢结构行业的发展和加工技术的进步,钢结构建筑向着大型化和复杂化的方向发展。由于大型钢结构建筑所用型钢的截面尺寸比较大,普通H型钢的加工设备已不能满足要求,如上海环球金融中心箱型柱的截面尺寸达2000×1000mm,普通机床很难对其加工。针对大截面型钢的特点,开发了一种龙门移动式三维钻床。根据龙门移动式三维钻床的加工特点,本文设计了一种基于PLC的三维钻床控制系统,该系统具有可靠性高,抗干扰能力强等特点,实现了加工过程中的运动控制和位置控制。

1 控制系统原理

大型H型钢移动速度慢,所需功率大,为节约能耗,该设备不采用工件移动方式,而采用龙门移动式结构,龙门的运动控制是控制系统设计的重要组成部分。H型钢的腹板面和两个翼板面都需要钻孔加工,因此龙门移动式三维钻床的钻孔系统具有垂直、左、右三个方向的钻孔动力头,可以同时在三个面上进行加工。每个动力头由两个数控轴驱动,动力头在导轨方向和钻头进给方向的运动都由数控系统控制。

龙门移动式三维钻床控制系统的主要任务是驱动龙门和各执行机构完成H型钢腹板和翼板上的孔的加工,包括龙门和三个动力头的位置、速度控制,及其他机构的动作控制等。控制系统主要包括上位机、PLC、伺服驱动器、操作面板、定位控制模块、交流伺服驱动系统、感应开关等。控制系统的原理如图1所示。

图1 控制系统原理图

上位机主要负责用户与PLC之间的通信,向PLC发出启动/停止命令,接收PLC发回的工作状态信号,控制龙门、动力头的运动和钻孔系统的运行,并实时显示各部分运动状态。

PLC是控制系统中计算中心和信息联络中枢。PLC与上位机、操作面板、手脉输入端及机床信号反馈端相连,接收并处理各设备传来的信息,同时连接伺服系统和主轴单元,控制钻孔过程中逻辑操作,实现诸如液压打开或关闭等。

伺服驱动系统是连接控制系统和机床主体的关键部分,接收和发送脉冲信号,控制龙门和动力头的运动过程。伺服驱动系统接收来自插补装置或插补软件生成的进给脉冲指令,经过一定的信号变换及电压、功率放大,将其转化机床移动部件(如龙门、动力头等)的运动。主轴单元主要控制三个钻头的转动,根据钻孔工艺,控制钻头转速。

感应开关是设备的神经单元,把设备各部分的运行状态反馈给PLC,然后由PLC上传给上位计算机显示,或者进行处理,做出判断等等。

2 控制系统硬件设计

2.1 PLC控制模块

根据设计的要求和系统所需要的输入输出信号的数量,本系统选用了日本三菱公司的Q系列高性能PLC,包括电源模块Q61P-A2,CPU模块Q02H,定位模块QD75D4,模拟量控制模块Q64DA,输入模块QX40,输出模块QY10,通讯模块QJ71-C24-R2。

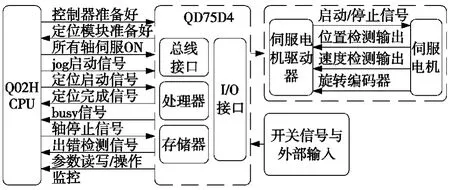

Q02H系列的CPU模块在大幅提高CPU处理性能和程序寄存器容量的同时,还提高了与网络模块、编程用外围设备之间数据的通信性能。Q02HCPU主要控制伺服放大器和定位模块,调用定位模块中存储的定位项目进行逻辑判断。

定位模块QD75D4是PLC与伺服系统进行数据交换的重要节点,CPU和外部设备将与定位相关的各类参数、伺服参数读写入定位模块,同时定位模块将运算得到的各种数据,传输给伺服放大器。定位模块内部各种数据的交换,反应了整个伺服系统数据的交换。

图2为CPU、定位模块和伺服系统的通信图。CPU接收到上位机的工件程序,输出命令给QD75D4定位模块。定位模块将各条命令转变为位置信号,通过光纤传给伺服驱动装置。根据位置信号,伺服驱动系统驱动相应的伺服电机定位。定位模块还将机械系统的信号,反馈给CPU,形成位置的闭环控制系统。

图2 CPU、定位模块和伺服系统的通信

一个QD75D4定位模块可以控制4个数控轴,该龙门移动式三维钻床共有8个数控轴,选用了2个QD74D4模块并联,QD75D4与8个伺服放大器通过专用电缆网络通信。图3为定位模块与控制龙门移动的X1轴伺服驱动器的硬件连接图。

图3 定位模块与X1轴伺服驱动器之间的硬件连接图

2.2 伺服驱动系统

伺服驱动系统是指以机床移动部件(如工作台、动力头等)的位置和速度作为控制量的自动控制系统。在系统中,定位模块计算了电机从一点到另一点所走过的各点的位置坐标;伺服放大器控制电机运行过程中的动态性能。该龙门移动式三维钻床有8个数控轴,各数控轴的位置和功能主要分别为:X1轴、X2轴分别位于床身两侧,带动龙门做往复运动;Y1轴、Y2轴、Z轴分别安放于龙门左侧、右侧和上侧,带动三个方向的动力头在三维空间精确定位,可以完成多轴直线插补运算控制;A轴、B轴和C轴伺服电机位于三个动力头上,根据加工需要,控制钻头的进给量。

X轴的伺服传动机构主要由伺服电机、减速机、齿轮齿条机构等组成,龙门移动采用齿轮齿条传动方式。齿轮齿条机构是机床常用的直线运动机构,本次采用齿轮作为动力源和运动件,该结构具有移动速度快和行程无限制的特点;Y轴、Z轴、A轴、B轴和C轴的伺服传动机构的结构相同,均由伺服电机和滚珠丝杠结构等组成。采用精密滚珠丝杆减少了反向间隙并减小了所需的驱动旋转力。伺服电动机是否选择得当直接关系到整个伺服系统机电参数与系统的性能是否匹配。该设备伺服系统均选用松下A4伺服电机MHMA系列。MHMA系列伺服电机具有中容量和大惯量电机特点,能够实时自动调整增益,响应速度高。

为了系统精确定位和运动保护,在每一轴的端点位置安装有原点开关和正反向限位开关,图4中,标出了X轴的原点开关K1和左右限位开关K2、K3。这些开关信号通过定位模块输入到位置控制系统中。

图4 伺服传动系统

3 控制系统软件设计

系统软件设计包括上位机软件设计和下位机PLC软件设计。上位机设计采用VB6.0编程语言,设计上、下位通信程序和监控界面;PLC软件设计采用梯形图编辑功能。上位机与PLC的通信借助于三菱Q02H系列PLC自带的QJ71-C24-R2型通信模块,该模块可以无序地和计算机、打印机等具有RS-232接口的设备进行连接通信。

这里主要介绍下位机软件编程,控制系统程序是按生产工艺要求进行程序编制,主程序控制流程,如图5所示。程序开始后,上位机将编辑好的加工文件传到PLC中,自动生成加工程序,可按件号随时存储、调用、显示和通讯。上位机输入完程序后,送料机构将工件放置到床身工作台上,夹紧机构夹紧工件。钻孔加工循环启功,龙门沿X轴移动到开始位置,左右两侧动力头进行H型钢两翼板上孔的加工,上动力头进行腹板上孔的加工,完成该X面上所有孔的加工后,龙门移动到下一位置。如此循环,直到完成H型钢上所有孔的加工,卸下工件,龙门和动力头回位,程序结束。

图5 PLC程序编写流程图

控制系统可实现各加工参数手动调整控制和全过程自动控制两种方式。手动方式是指利用按钮对各数控轴的工作单独进行控制,例如可分别控制三个动力头的工作情况,使三个动力头同时工作或单独工作等。

本系统在龙门的移动过程中设置了龙门同步检测程序。虽然龙门两侧采用了相同驱动机构,但在龙门移动过程中,由于所受负载和阻力不同,容易引起龙门不同步,产生机械耦合,将严重影响加工质量,损坏机床零部件。龙门的同步检测方法就是使用编码器检验机床驱动轴的转动角度和转动速度,并将两轴的信息反馈到PLC中,将同步电机的给定位置参考量与两电机实际位置反馈量比较,比较结果作为被同步电机的位置参考量,时时调整驱动电机的输出,保证了龙门框架运功的同步。

4 结束语

本文针对龙门移动式三维钻床的控制系统进行了设计与开发,将PLC运用到控制系统中,进行了PLC控制系统的软、硬件设计,实现了三维伺服控制,提高了设备的生产能力,增强了加工的柔性。该系统能够为进一步研究复杂结构、实现多样化中大型工业控制提供良好的平台。实验证明了该系统运行稳定,控制精度高,具有较高的实际应用价值。

[1]刘海军,王建方.三菱定位专用模块FX2N-10GM在机床中的应用[J].组合机床与自动化加工技术,2009(3):42-45.

[2]钱荣芳.H钢三维数控钻孔机床的液压进给动力头设计[J].组合机床与自动化加工技术,2005(2):102-103.

[3]郭洪澈,郭庆鼎.龙门移动式数控铣钻床的龙门柱同步控制方法[J].组合机床与自动化加工技术,2001(7):7-8,10.

[4]张建刚,郑萍,张皓亮,等.基于Q系列PLC的三维伺服控制系统设计[J].机床与液压,2010,38(22):112-115.

[5]赵立新,丁筱玲,于永友,等.基于PLC的数控转塔打字系统设计[J]. 机床与液压,2010,38(10):61-64.

[6]白幸福,韩军锋,司磊,等.基于PLC数控型角钢生产线控制系统设计[J].装备制造技术,2009(7):74-79.

[7]于海龙,石东东,赵秀美.基于PLC的数控卷板机自动控制系统研究[J].机械工程与自动化,2011,2(1):133-137.

[8]胡秋.数控机床伺服进给系统的设计[J].机床与液压,2004(6):55-56.

[9]三菱电机株式会社.QD75M Positioning Module User’s Manual[M].2002.

[10]三菱电机株式会社.Q系列定位模块QD75P/QD75D用户手册[M].2009.